串联电池的电压采集,最大的难点是各节电池都不共地,就是说电压的测量基准不同。如果用万用表两个表笔分别测量,什么问题都没有,问题是这么多节电池一起测,就有麻烦了。

下面介绍两种混合动力车常用的两种方法。

第一种方法:电容。

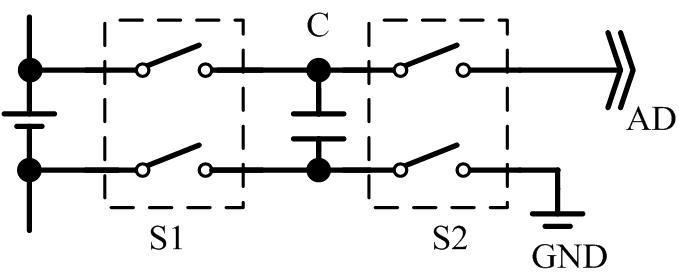

电容的特点是两端电压不能突变,所以很容易想到的一个方式:先把单节电池与电容并联,闭合S1,这个时候电容电压就是电池电压;然后切断电池与电容的连接,切断S1,闭合S2,这时输入到AD的电压就是实实在在电池的电压了。如下图所示:

这种方法的好处是利用CPU的AD转换器,可以(几乎)同时读入多路数据,而且没有使用特殊元器件,成本相对较低。

缺点也很明显:CPU的AD端口有限;电容储存的电荷不稳定导致电压误差,开关切换时序等等,有兴趣可以深入探讨,这里不在一一叙述。

第二种方法:高压开关切换。

这个跟用万用表的原理差不多,只是在表笔和CPU之间需要去掉高共模电压——差分放大器。要求低的话可以用普通运放,要求高的话可以用仪表放大器。

当然不用运放也可以,但是要在电源方便做些调整,而且在其他地方需要隔离地,不多介绍了。

示意图如下,切换的逻辑比较简单。

这种方法的好处:只用一个AD转换器端口,控制逻辑比较清楚,在对上百节电池电压的采集方案中也可以用这种方法。

缺点是耐高压的开关成本实在太高(固态继电器),而且导通关闭的时间也比较长,对整体的测量速度有影响。另外不管用什么运放,总会带来误差。

在镍氢电池时代,因为没有爆炸的危险,所以也不需要对每节电池单独监视,而且镍氢电池不需要特殊的均衡电路。所以常见的做法是将数个镍氢电池组成一个pack来监视,这样对整个电池组的管理只需要监视几个pack就可以,所以电路并不复杂。

但是如果是锂电池,那就需对数十节到上百节电池监视,如果用分立器件的话,那么电路就复杂得多,而且增加故障率,所以合理的做法是用专用IC。

实际上,上边高压开关切换方式的这个图式锂电池管理IC-AD7280框图的一部分。近年来很多公司都推出了自己的锂电池管理IC,侧重点也有不同,稍后详细介绍。