实现安全计算机的板级测试主要是针对FTSM进行。逻辑板、输入输出板和通信板电路复杂,宜采用计算机全自动测试。而安全电源板、3U组件、继电器组件、AC 220 V-DC 12 V电源组件相对简单,且需要测试电压、电流、指示灯是否点亮、亮度是否一致等指标,宜采用人工参与的计算机辅助半自动测试。

1 安全计算机板级测试系统设计

1.1 系统总体结构

板级测试可能用于研发、生产、运营维护等过程,安全计算机板级测试系统(以下简称该系统)需要解决两个主要问题:

(1)只有测试时才向待测电路板或组件提供受控电源,插拔待测电路板或组件之前能够停止向待测电路板供电,以准确对上电时刻的待测电路板或组件进行测试,并消除带电插拔可能对测试结果造成的影响。

(2)只有测试时才向待测电路板或组件提供测试激励信号,插拔待测电路板或组件时不向待测电路板输出测试激励信号;同时也要确保测试输出信号的采集不会对待测电路板或组件造成不良影响。

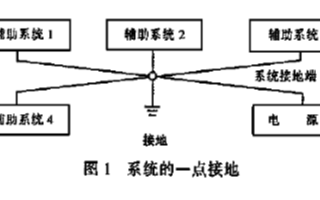

该系统结构如图1所示。其中测试上位机采用配置主流操作系统的普通PC机,内置3块COTS数据采集卡(Data Acquisition Card,DAC),运行基于高级语言开发的测试软件。

测试控制器与DAC连接,主要完成测试待测电路板所需的测试激励信号和对测试输出信号进行电平变换,同时提供待测电路板和电平变换电路所需的各种受控电源,测试控制器使用AC 220 V电源。由于测试逻辑板、输入/输出板需要的输入激励信号和测试输出信号较多,因此设置测试控制器1用于对逻辑板、输入/输出板的测试,测试控制器1需要同时与2块DAC连接。另外,设置测试控制器2用于测试其他的电路板和组件,测试控制器2需要与另外1块DAC连接。测试控制器和有源测试插箱背板确保解决前述的两个问题。

安全计算机FTSM的安全电源板、输入/输出板、通信板及逻辑板安装于标准的欧式插箱中,为了测试方便,在安全计算机板级测试系统设置了同样的测试插箱。但与安全计算机FTSM插箱不同,测试插箱中不同种类的电路板具备不同的插箱背板。其中,安全电源板、输入/输出板、逻辑板的测试插箱背板为只包括连接电路板、电源、测试激励信号和测试输出信号接插件的无源测试插箱背板,通信板的测试插箱背板为有源测试插箱背板,除接插件外还包括总线测试单元和其他逻辑电路。3U组件、继电器组件、AC 220 V-DC 12 V电源组件则直接与测试控制器2连接。

需要指出,对通信板进行测试时,测试控制器2只控制其供电电源,通信板运行测试程序,与其有源测试插箱背板配合完成测试,测试结果通过以太网发送给上位机测试软件。对逻辑板进行测试时,其FPGA为测试专用版本,通过对特定的测试激励信号产生特定的测试输出来完成对逻辑板的板级测试。

1.2 系统硬件设计

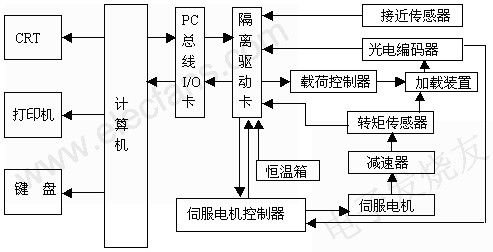

测试控制器1的原理框图如2所示,对应于输入/输出板测试,主要包括电源控制、按钮输入信号转换、动态信号转换、输出通道激励信号转换、输入通道测试反馈、输出通道测试反馈等模块。对应于逻辑板测试,主要包括电源控制、测试激励信号转换、测试反馈信号转换和双向数据信号防护等模块。

双向数据信号防护模块的原理框图如图3所示。逻辑板为ISA总线从设备,ISA总线的8位数据总线为双向总线,其读、写信号不能同时为低。而对于数据采集卡而言,其输入数据和输出数据只能分开设置,因此设置该模块完成读、写信号同时为低保护逻辑。当数据采集卡输出的读、写信号同时为低时,该单元输出的ISA总线读信号强制为高,只要读、写信号不同时为低,该单元输出的ISA总线读信号为直通逻辑。同时通过设置输入缓冲和输出缓冲单元,8位测试激励数据只有在该单元输出的ISA总线读信号为低时由输入缓冲单元输出到ISA总线上,否则输出缓冲单元将其输出置成三态而不影响对写信号的测试。

测试控制器2的原理框图如图4所示,对应于3U组件测试,主要包括电源控制、输入信号转换、输出信号转换等模块。对应于AC 220 V-DC 12 V电源组件和通信板测试,主要包括电源控制模块。对应于安全电源板和继电器组件测试,主要包括电源控制、输入信号转换等模块。

需要指出的是DAC输入、输出信号(即测试激励信号、测试输出信号,TTL/CMOS电平信号)首先需要进行电平缓冲,其电源优选来自于数据采集卡输出电源。该电路也可用于测试控制器和待测电路板之间的电平缓冲。

电源控制电路包括AC-DC电源、电子开关和电源保护等功能单元。AC-DC电源单元提供测试控制器、测试插箱背板和待测电路板的工作电源。电子开关单元负责控制上述工作电源的导通与断开。电源保护单元用于当测试插箱背板和待测电路板出现故障而导致过压、过流、过热等异常情况时,保护AC-DC电源、电子开关免于损害。

测试激励信号控制单元包括光电隔离子单元以及电平缓冲与变换子单元,其电源为所述电源控制单元提供的受控电源。

测试输出信号控制电路包括光电隔离和光电隔离驱动模块。光电隔离模块使用光电耦合器或光电继电器实现,用于数据采集卡及其输出缓冲与测试控制器之间的隔离控制。通过调整光电隔离驱动模块路参数来适应不同电平的输出信号。

电子发烧友App

电子发烧友App

评论