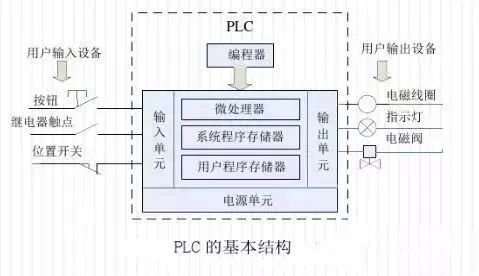

不外接控制器(如PLC)的情况下,直接操作变频器有三种方式:

①操作面板上的按键;

③复合操作(如操作面板设置频率,操作接线端子连接的按钮进行启/停控制)。为了操作方便和充分利用变频器,也可以采用PLC来控制变频器。

外接控制器(如PLC)的情况下,间接操作变频器有三种基本方式:

①以开关量方式控制;

②以interwetten与威廉的赔率体系 量方式控制;

③以通信方式控制。

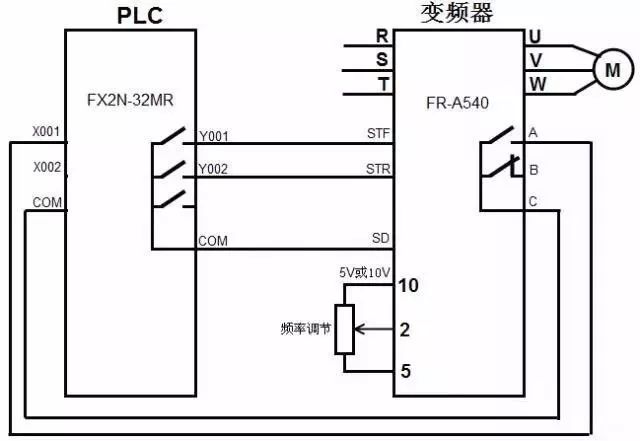

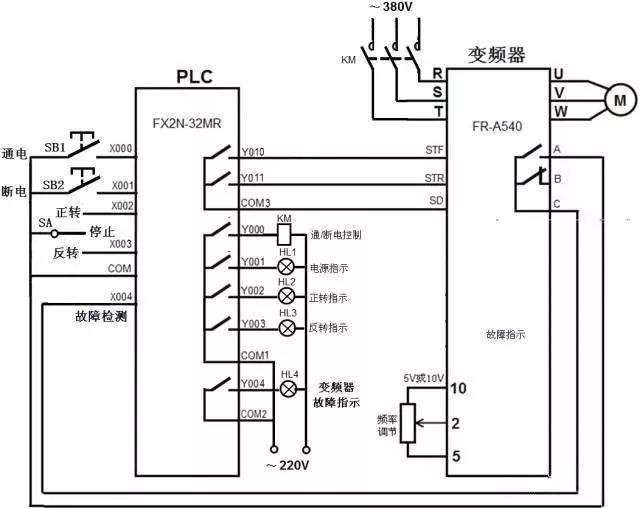

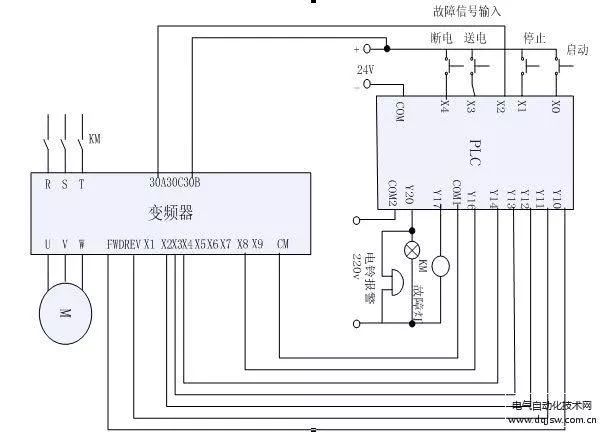

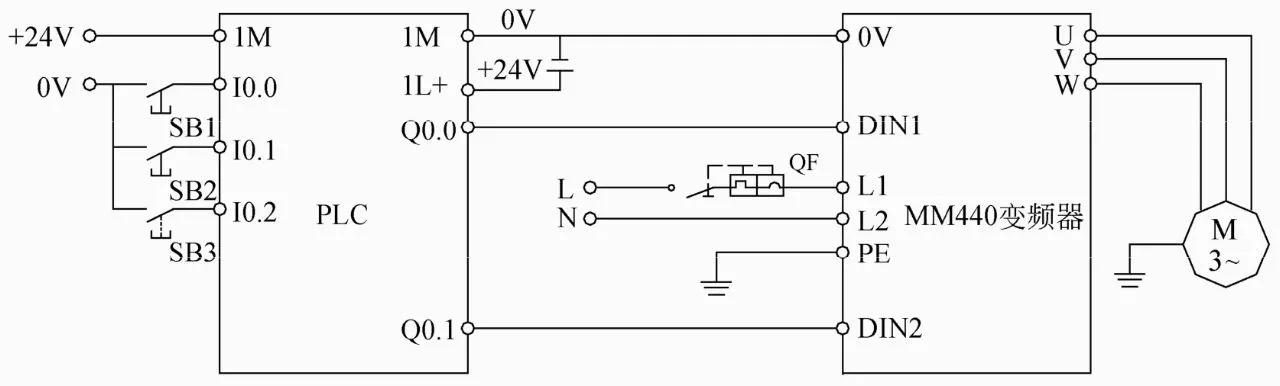

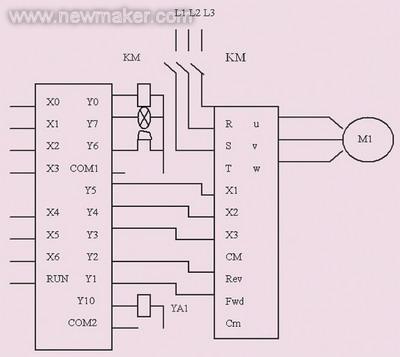

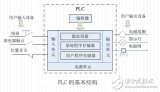

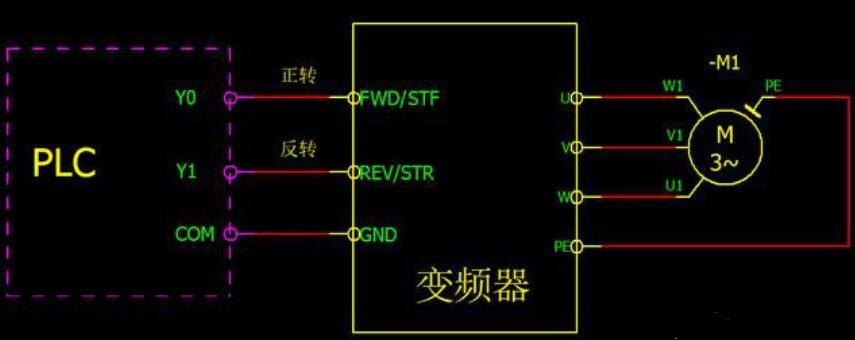

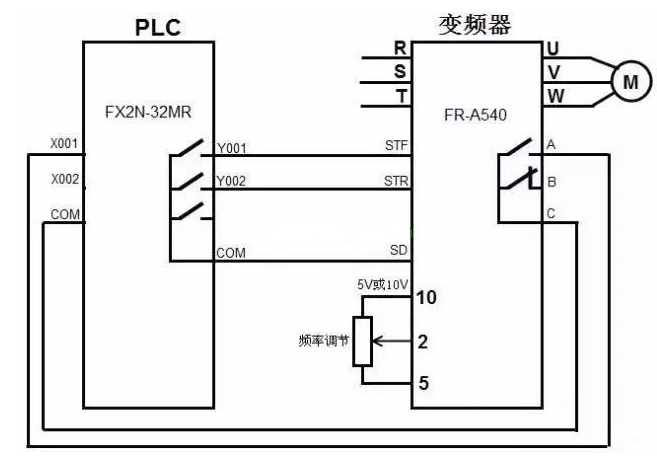

(一)PLC以开关量方式控制变频器的硬件连接

变频器有很多开关量端子,如正转、反转和多档转速控制端子等,不使用PLC时,只要给这些端子接上开关就能对变频器进行正转、反转和多档转速控制。当使用PLC控制变频器时,若PLC是以开关量方式对变频进行控制,需要将PLC的开关量输出端子与变频器的开关量输入端子连接起来,为了检测变频器某些状态,同时可以将变频器的开关量输出端子与PLC的开关量输入端子连接起来。

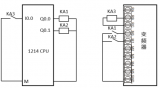

PLC以开关量方式控制变频器的硬件连接如下图所示。当PLC内部程序运行使Y001端子内部硬触点闭合时,相当于变频器的STF端子外部开关闭合,STF端子输入为ON,变频器启动电动机正转,调节10、2、5端子所接电位器可以改变端子2的输入电压,从而改变变频器输出电源的频率,进而改变电动机的转速。如果变频器内部出现异常时,A、C端子之间的内部触点闭合,相当于PLC的X001端子外部开关闭合,X001端子输入为ON。

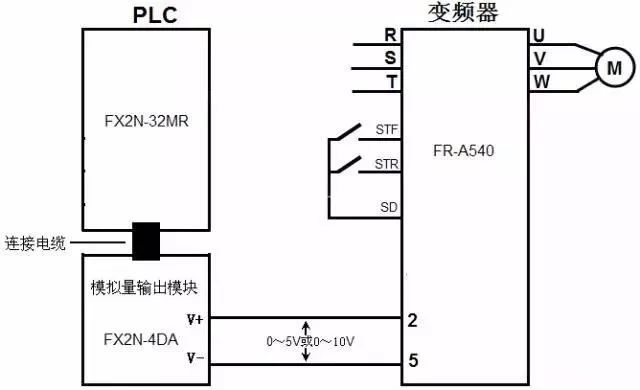

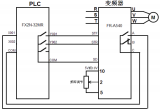

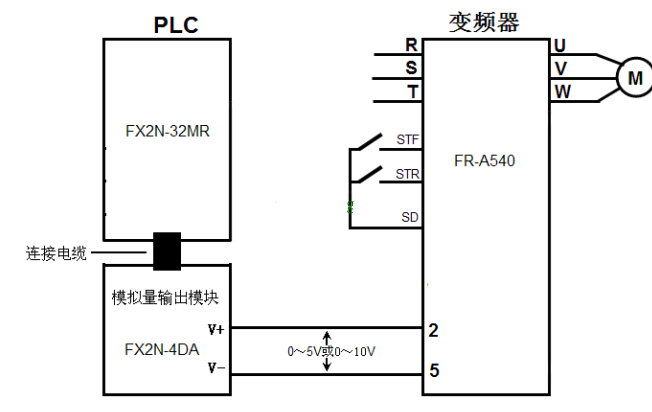

(二)PLC以模拟量方式控制变频器的硬件连接

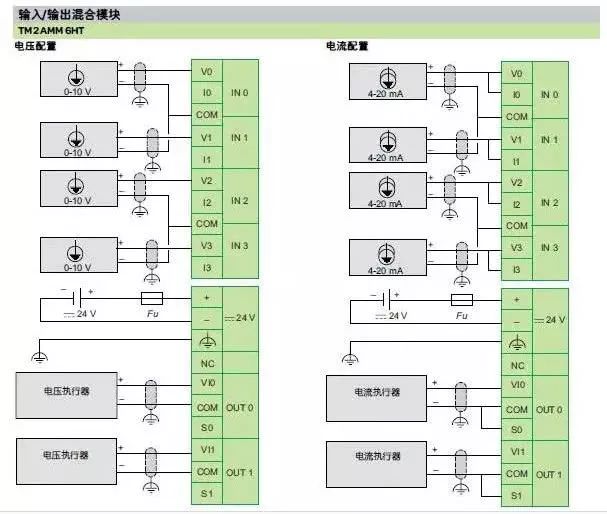

变频器有一些电压和电流模拟量输入端子,改变这些端子的电压或电流输入值可以改变电动机的转速,如果将这些端子与PLC的模拟量输出端子连接,就可以利用PLC控制变频器来调节电动机的转速。模拟量是一种连续变化的量,利用模拟量控制功能可以使电动机的转速连续变化(无级变速)。

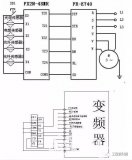

PLC以模拟量方式控制变频器的硬件连接如下图所示,由于三菱FX2N-32MR型PLC无模拟量输出功能,需要给它连接模拟量输出模块(如FX2N-4DA),再将模拟量输出模块的输出端子与变频器的模拟量输入端子连接。当变频器的STF端子外部开关闭合时,该端子输入为ON,变频器启动电动机正转,PLC内部程序运行时产生的数字量数据通过连接电缆送到模拟量输出模块(DA模块),由其转换成0~5V或0~10V范围内的电压(模拟量)送到变频器2、5端子,控制变频器输出电源的频率,进而控制电动机的转速,如果DA模块输出到变频器2、5端子的电压发生变化,变频器输出电源频率也会变化,电动机转速就会变化。

PLC在以模拟量方式控制变频器的模拟量输入端子时,也可同时用开关量方式控制变频器的开关量输入端子。

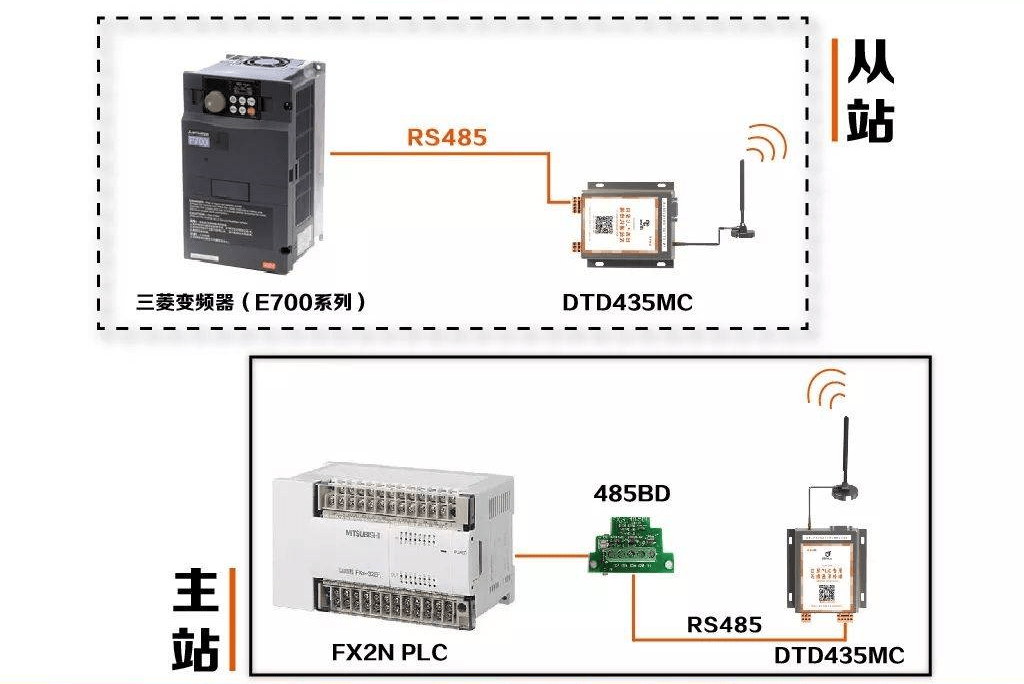

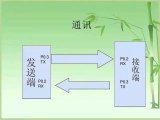

(三)PLC以通信方式控制变频器的硬件连接(以RS485为例)

PLC以开关量方式控制变频器时,需要占用较多的输出端子去连接变频器相应功能的输入端子,才能对变频器进行正转、反转和停止等控制;PLC以模拟量方式控制变频器时,需要使用DA模块才能对变频器进行频率调速控制。如果PLC以RS485通信方式控制变频器,只需一根RS485通信电缆(内含5根芯线),直接将各种控制和调频命令送给变频器,变频器根据PLC通过RS485通信电缆送来的指令就能执行相应的功能控制。

RS485通信是目前工业控制广泛采用的一种通信方式,具有较强的抗干扰能力,其通信距离可达几十米至上千米。采用RS485通信不但可以将两台设备连接起来进行通信,还可以将多台设备(最多可并联32台设备)连接起来构成分布式系统,进行相互通信。

当然还有其它的通讯方式,比如PROFIBUS和Ethernet等。

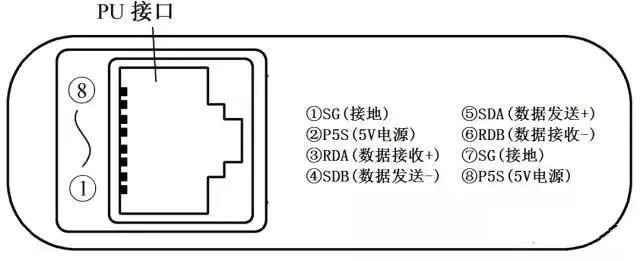

1.变频器的RS485通信口

三菱FR500系列变频器有一个用于连接操作面板的PU口,该接口可用作RS485通信口,在使用RS485方式与其他设备通信时,需要将操作面板插头(RJ45插头)从PU口拔出,再将RS485通信电缆的一端插入PU口,通信电缆另一端连接PLC或其他设备。三菱FR500系列变频器PU口外形及各引脚功能说明如下图所示。

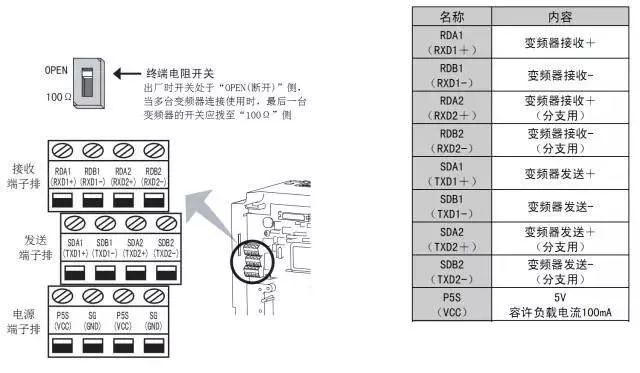

三菱FR500系列变频器只有一个RS485通信口(PU口),面板操作和RS485通信不能同时进行,而三菱FR700系列变频器除了有一个PU接口外,还单独配备了一个RS485通信口(接线排),专用于进行RS485通信。三菱FR700系列变频器RS485通信口外形及各脚功能说明如下图所示,通信口的每个功能端子都有2个,一个接上一台RS485通信设备,另一个端子接下一台RS485通信设备,若无下一台设备,应将终端电阻开关拨至“100Ω”侧。

2.PLC的RS485通信口

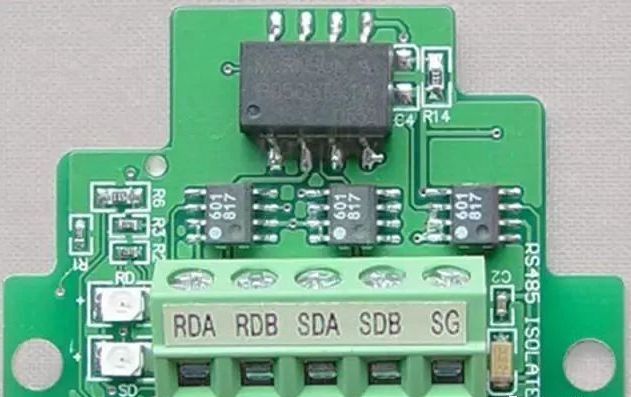

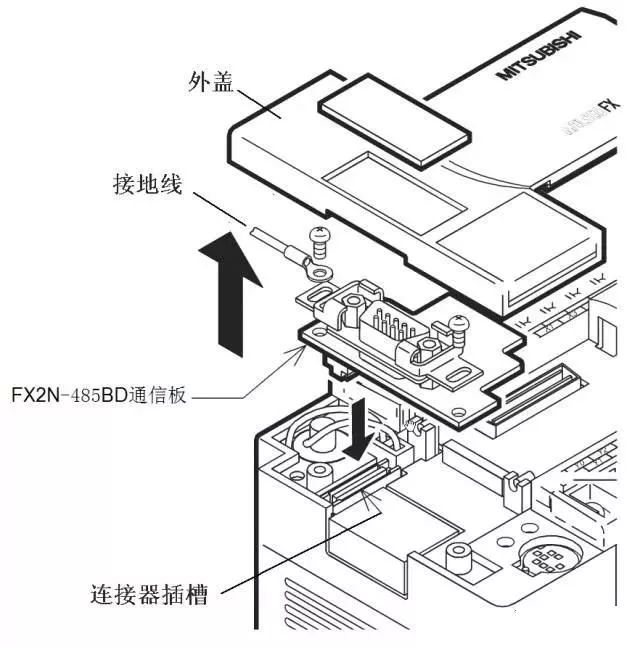

三菱FX PLC一般不带RS485通信口,如果要与变频器进行RS485通信,须给PLC安装FX2N-485BD通信板。485BD通信板的外形和端子如下图(a)所示,通信板的安装方法如下图(b)所示。

(a)外形

(b)安装方法

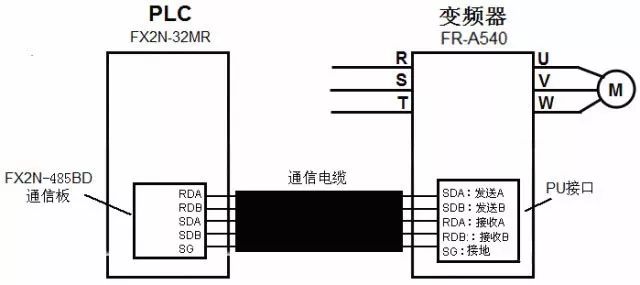

3.变频器与PLC的RS485通信连接

(1)单台变频器与PLC的RS485通信连接

单台变频器与PLC的RS485通信连接如下图所示,两者在连接时,一台设备的发送端子(+-)应分别与另一台设备的接收端子(+-)连接,接收端子(+-)应分别与另一台设备的发送端子(+-)连接。

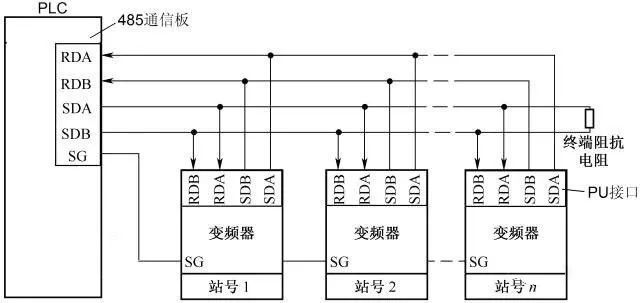

(2)多台变频器与PLC的RS485通信连接

多台变频器与PLC的RS485通信连接如下图所示,它可以实现一台PLC控制多台变频器的运行。

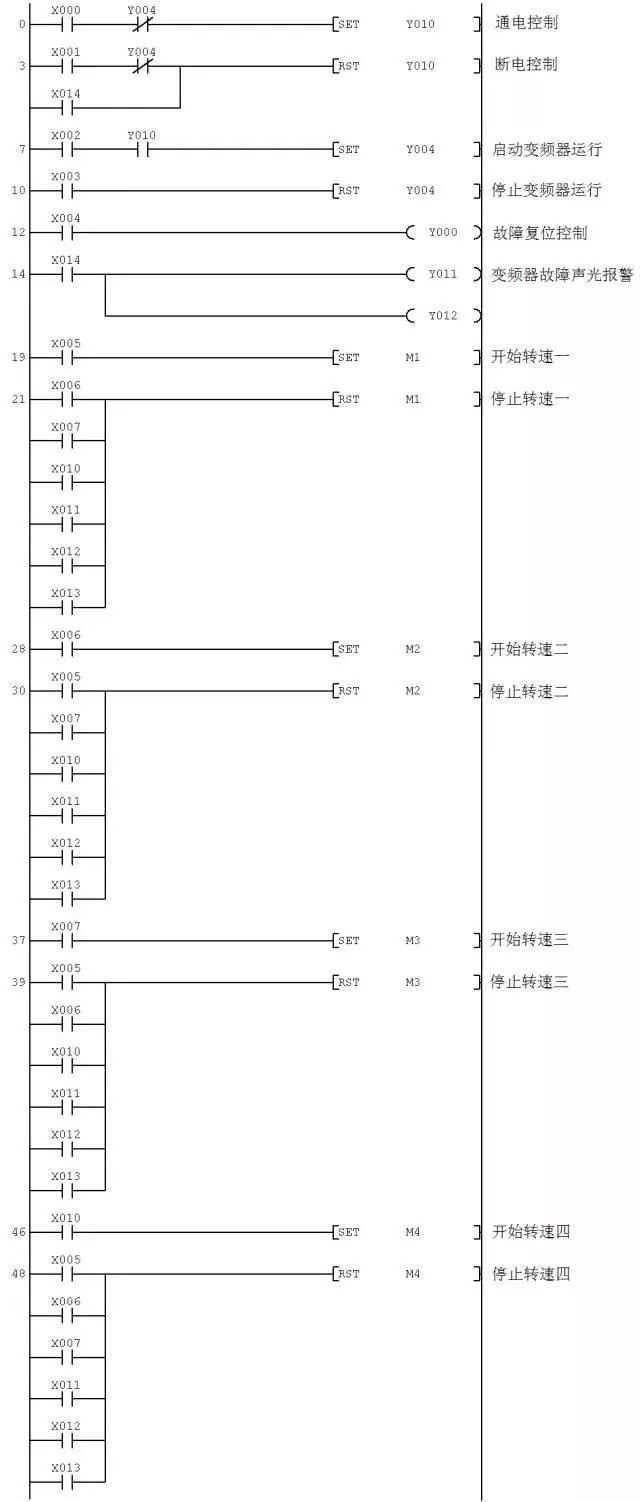

(四)PLC控制变频器驱动电动机正反转的电路、程序及参数设置

1.PLC与变频器的硬件连接线路图

PLC以开关量方式控制变频器驱动电动机正反转的线路图如下图所示。

2.变频器的参数设置

在使用PLC控制变频器时,需要对变频器进行有关参数设置,具体见下表。

| 参数名称 | 参数号 | 设置值 |

| 加速时间 | Pr.7 | 5s |

| 减速时间 | Pr.8 | 3s |

| 加减速基准频率 | Pr.20 | 50Hz |

| 基底频率 | Pr.3 | 50Hz |

| 上限频率 | Pr.1 | 50Hz |

| 下限频率 | Pr.2 | 0Hz |

| 运行模式 | Pr.79 | 2 |

3.编写PLC控制程序

变频器有关参数设置好后,还要用编程软件编写相应的PLC控制程序并下载给PLC。PLC控制变频器驱动电动机正反转的PLC程序如下图所示。

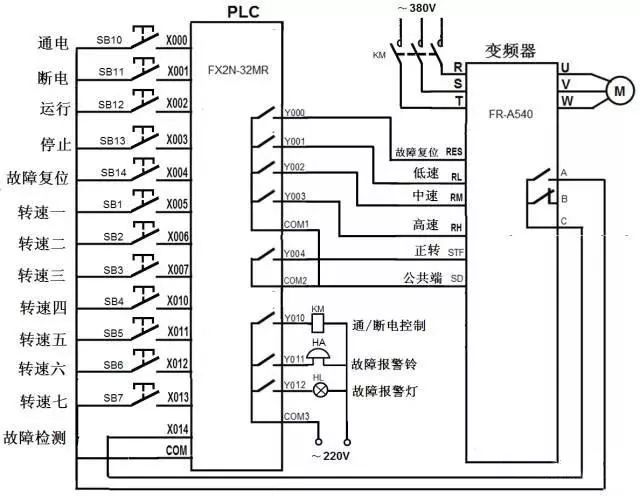

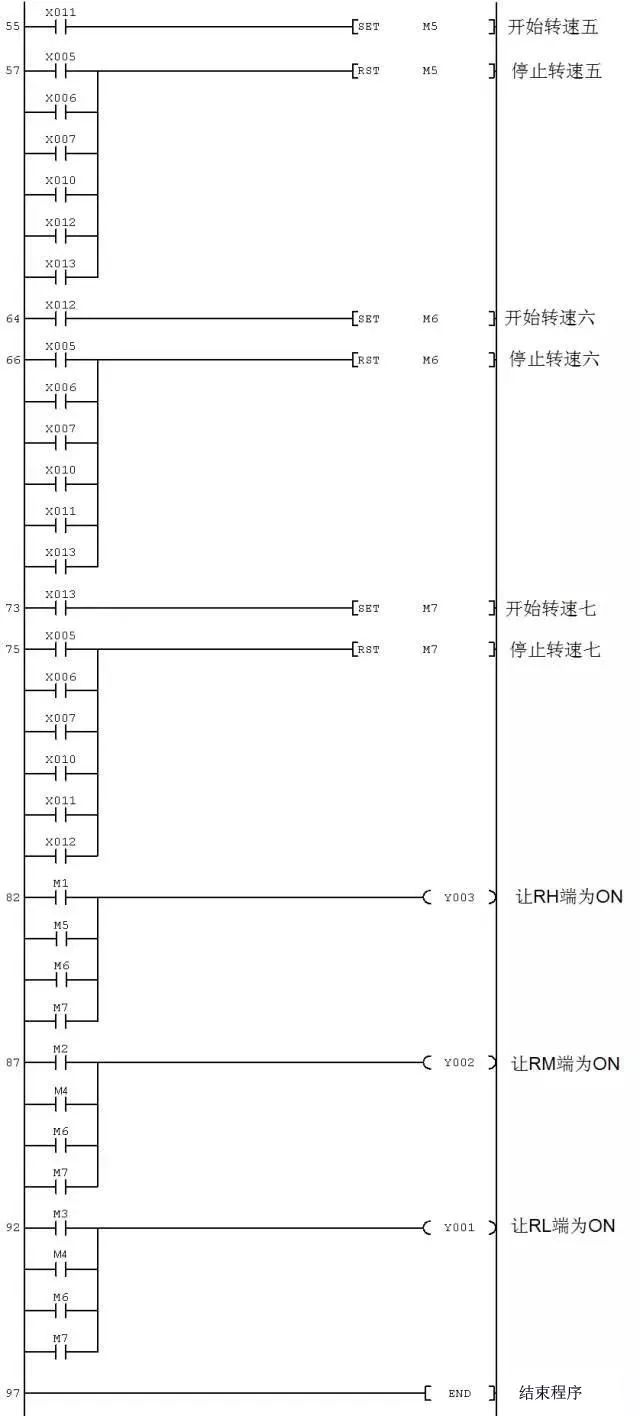

(五)PLC控制变频器驱动电动机多档转速运行的电路、程序及参数设置

变频器可以连续调速,也可以分档调速,FR-500系列变频器有RH(高速)、RM(中速)和RL(低速)三个控制端子,通过这三个端子的组合输入,可以实现7档转速控制。如果将PLC的输出端子与变频器这些端子连接,就可以用PLC控制变频器来驱动电动机多档转速运行。

1.PLC与变频器的硬件连接线路图

PLC以开关量方式控制变频器驱动电动机多档转速运行的线路图如下图所示。

2.变频器的参数设置

在用PLC对变频器进行多档转速控制时,需要对变频器进行有关参数设置,参数可分为基本运行参数和多档转速参数,具体见下表。

| 分类 | 参数名称 | 参数号 | 设定值 |

| 基本运行参数 | 转矩提升 | Pr.0 | 5% |

| 上限频率 | Pr.1 | 50Hz | |

| 下限频率 | Pr.2 | 5Hz | |

| 基底频率 | Pr.3 | 50Hz | |

| 加速时间 | Pr.7 | 5s | |

| 减速时间 | Pr.8 | 4s | |

| 加减速基准频率 | Pr.20 | 50Hz | |

| 操作模式 | Pr.79 | 2 | |

| 多档转速参数 | 转速一(RH为ON时) | Pr.4 | 15 Hz |

| 转速二(RM为ON时) | Pr.5 | 20 Hz | |

| 转速三(RL为ON时) | Pr.6 | 50 Hz | |

| 转速四(RM、RL均为ON时) | Pr.24 | 40 Hz | |

| 转速五(RH、RL均为ON时L) | Pr.25 | 30 Hz | |

| 转速六(RH、RM均为ON时) | Pr.26 | 25 Hz | |

| 转速七(RH、RM、RL均为ON时) | Pr.27 | 10 Hz |

3.编写PLC控制程序

PLC以开关量方式控制变频器驱动电动机多档转速运行的PLC程序如下图。

【延伸阅读一】西门子PLC与变频器的模拟量干扰处理实例

实例(一)

现象说明:西门子PLC中AO点发出一路4-20mA电流控制信号,输出至西门子变频器,无法控制变频器启动。

故障查找

1、疑似模拟量输出板卡问题,用万用表测量4-20mA输出信号,信号是正常的!

2、开始怀疑是变频器控制信号输入端有了问题,换了一台同型号变频器,问题仍然如此。

3、用一台手持式信号发射器做4-20mA输出信号源,输出标准电流信号至变频器,这下变频器启动了,因而我们排除了模拟量输出板卡和变频器的故障。

4、由此推测是变频器的干扰信号传导至模拟量通道所致。

5、为了验证,在PLC模拟量4-20mA输出通道中加装了一台信号隔离模块TA3012,TA3012的输入端子5、6接模拟量输出模块,输出端子1、2端子接变频器,3、4端子接外部24VDC供电电源,变频器正常启动了。

6、据此断定,问题的根源在于变频器干扰模拟量通道所致。

注意事项

在PLC和变频器同时使用的自控系统中,应该着重注意一下事项:

PLC供电电源与动力系统电源(变频器电源)分别配置,且PLC的供电应该选择隔离变压器;

动力线尽量与信号线分开,信号线要做屏蔽;

无论是模拟信号输入还是模拟信号输出,模拟量通道一律使用信号隔离模块;

PLC程序里做软件滤波设计;

信号地与动力地分开设计。

实例(二)

前段时间看到一个关于模拟量干扰问题的分析和解决,在我们实际运用中会碰到很多类似的问题。和大家一起分享:“车间有10台250KW电机,负载为高压泵。变频器用施耐德ATV71跟PLC通过DP联接,PLC使用的西门子300,压力变送器为西门子,变送器到PLC为4-20mA模拟量,中间使用屏蔽线输入。

调试好后运行一周一切正常。厂家走后,开机忽然出现8号泵,设定40公斤压力,实际值为70公斤。设定80公斤压力实际值为110公斤。刚开始怀疑传感器故障,替换到其他泵上一切正常。之后变频器全开,3,4,5,6,7,9,10号泵也出现类似问题。推测为压力传感器受到变频器干扰造成。厂家建议增加金属管屏蔽。但是考虑到现场施工难度(控制室距电机30多米,全部走的地下线缆沟)。并且我认为变频器的谐波干扰应该是压力值上下波动,很少见到有干扰造成呈线性增大的。刚开始怀疑厂家程序有问题,因为显示屏这边始终显示的压力值是40公斤,但是变频器却输出70公斤的频率。厂家不同意该观点,说自己绝对用的西门子标准PID块。

百思不得其解。无意中发现,厂家传感器负跟屏蔽层同时接入到PLC模拟量输入端的M。拆下屏蔽线后将其接入设备的地后故障消除。推测:2线制传感器,正极有PLC提供24V电压,负极则是传感器用来输出4-20mA电流的地方。屏蔽线跟负极接到一起后,屏蔽线上的感应电动势产生电流一起进入了PLC输入端造成了一个叠加的电流,从而形成压力值线性的增加。

结果运行没2天又出现同样情况,并且更严重的是其中一个压力传感器拆除了居然还有40公斤压力,最终检查发现PLC输入侧负极剥线剥长了,相互之间短路了,造成其他通道的信号串出来了。这才想起来,刚开始调试的时候厂家问我是不是设备地跟柜子地不在一个地上。压力传感器屏蔽线2端接地后,干扰还特别厉害。都无法显示。我也没多想随口来了句,单端接地。之后他们说好了。现在想来,应该是当初每个传感器的电流输出侧都通过屏蔽线联到了一起造成了短路,之后拆除了传感器侧的地线。由于屏蔽线没接到一起所以信号正常了。

【延伸阅读二】施耐德PLC与变频器 Modbus通信实例

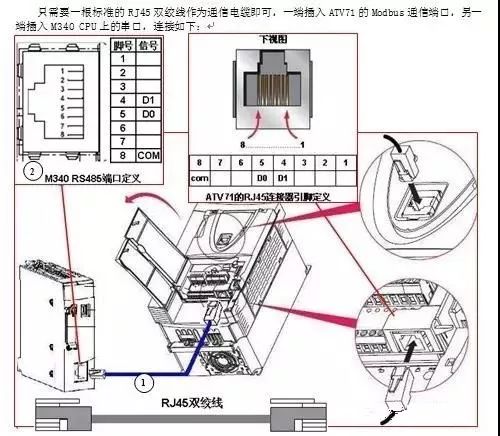

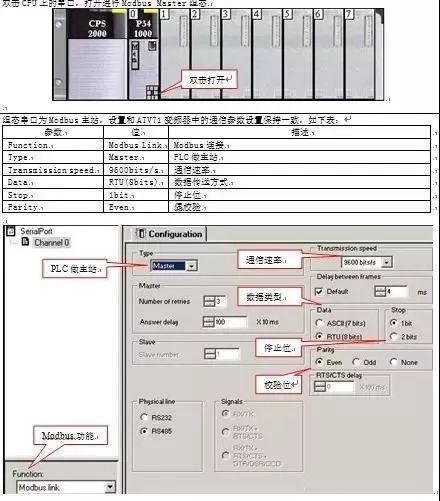

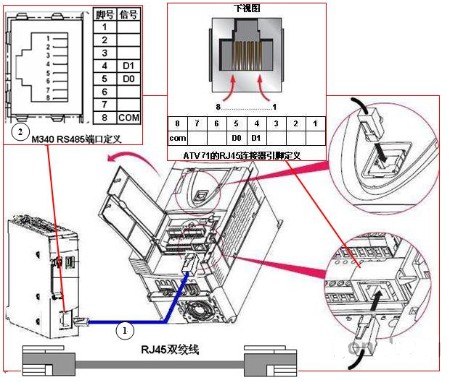

PLC通过Modbus监控变频器的运行是工业中较常见的应用,本文以施耐德M340 PLC与ATV71变频器为例,简要介绍PLC与变频器之间Modbus串行通信的过程,包括硬件接线、变频器参数设置、硬软件组态、上电调试等,实现在PLC上远程控制ATV71变频器的故障初始化,启动/停止,正转/反转,频率给定等。

1、M340与ATV71的Modbus连接

2、M340硬件组态

3、程序实现

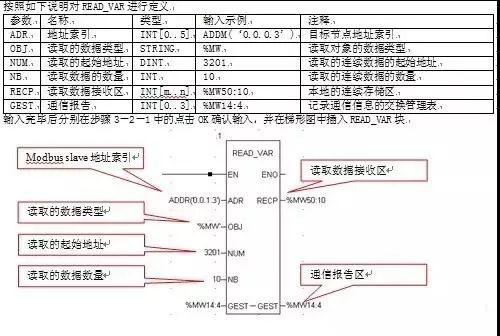

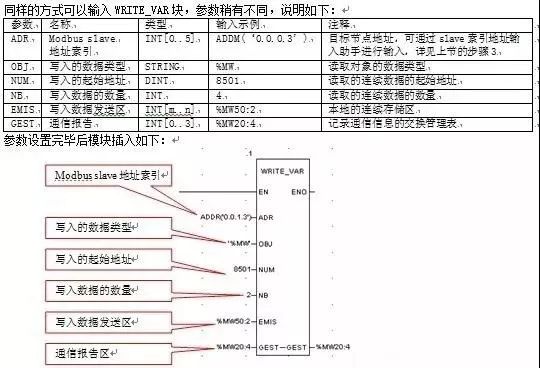

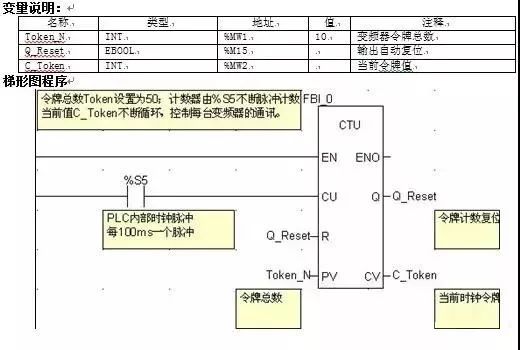

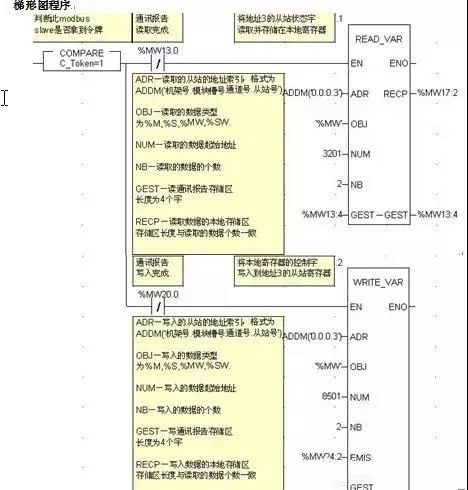

时间令牌:为了实现系统的可扩展性,容许带多个变频器,而在PLC的每个扫描周期最多只能有8个通信模块(READ _VAR / WRITE _VAR)同时处于通信激活状态,那么要控制多个变频器时,需要对变频器进行分时控制,这里设置时间令牌就是为了让多个变频器轮流通信。

每个变频器拥有一个唯一的时间令牌号,只有在当前的时间令牌等于此变频器的时间令牌时,通信块才会被允许激活。

【延伸阅读三】如何选择与负载最匹配的变频器?

(一)变频负载分类

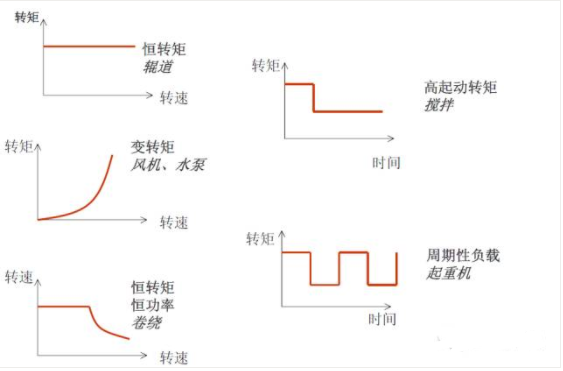

变频器的正确选择对于控制系统的正常运行是非常关键的。选择变频器时必须要充分了解变频器所驱动的负载特性。人们在实践中常将生产机械分为三种类型: 恒转矩负载、恒功率负载和风机 、水泵负载。

(01)恒转矩负载

负载转矩TL与转速 n无关,任何转速下TL总保持恒定或基本恒定。例如传送带、搅拌机,挤压机等摩擦类负载以及吊车、提升机等位能负载都属于恒转矩负载。变频器拖动恒转矩性质的负载时,低速下的转矩要足够大,并且有足够的过载能力。如果需要在低速下稳速运行,应该考虑标准异步电动机的散热能力,避免电动机的温升过高。

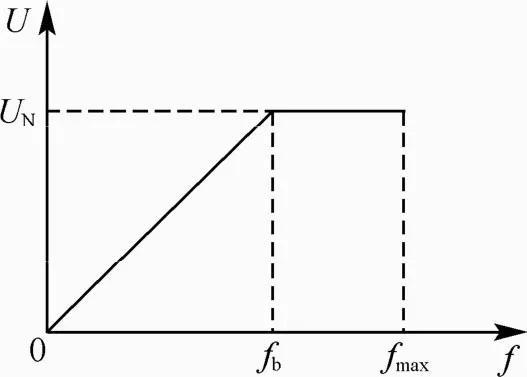

(02)恒功率负载

机床主轴和轧机、造纸机、塑料薄膜生产线中的卷取机、开卷机等要求的转矩,大体与转速成反比,这就是所谓的恒功率负载。负载的恒功率性质应该是就一定的速度变化范围而言的。当速度很低时,受机械强度的限制,TL 不可能无限增大,在低速下转变为恒转矩性质。如果电动机的恒转矩和恒功率 调速的范围与负载的恒转矩和恒功率范围相一 致时,即所谓“ 匹配” 的情况下, 电动机的容量和变频器的容量均最小。

(03)风机、泵类负载

在各种风机、水泵、油泵中,随叶轮的转动,空气或液体在一定的速度范围内所产生的阻力大致 与速度n 的 2 次方成正比。随着转速的减小,转矩按转速的2 次方减小。这种负载所需的功率与速度的3 次方成正比。当所需风量、流量减小时,利用变频器通过调速的方式来调节风量、流量,可以大幅度地节约电能。由于高速时所需功率随转速增长过快,与速度的三次方成正比 ,所以通常不应使风机、泵类负载超工频运行。

(二)变频选型原则

(01)根据负载特性选择变频器,如负载为恒转矩负载可选择西门子MM420/440变频器,如负载为风机、泵类负载可选择西门子MM430变频器。

(02)选择变频器时应以实际电机电流值作为变频器选择的依据,电机的额定功率只能作为参考。另外应充分考虑变频器的输出含有高次谐波,会造成电动机的功率因数和效率都会变坏。因此,用变频器给电动机供电与用工频电网供电相比较,电动机的电流增加10%而温升增加约20%。所以在选择电动机和变频器时,应考虑到这中情况,适当留有裕量,以防止温升过高,影响电动机的使用寿命。

(03)变频器若要长电缆运行时,此时应该采取措施抑制长电缆对地耦合电容的影响,避免变频器出力不够,所以变频器应放大一档选择或在变频器的输出端安装输出电抗器。

(04)对于一些特殊的应用场合,如高环境温度、高开关频率(尤其是在楼宇自控等对噪音限制较高的应用场所使用时需注意)、高海拔高度等,此时会引起变频器的降容,变频器需放大一档选择。

(05)当变频器用于控制并联的几台电机时,一定要考虑变频器到电动机的电缆的长度总和在变频器的容许范围内。如果超过规定值,要放大一档或两档来选择变频器。另外在此种情况下,变频器的控制方式只能为V/F控制方式,并且变频器无法保护电动机的过流、过载保护,此时需在每台电动机上加熔断器来实现保护。

(06)对于一些特殊的应用场合,如高环境温度、高开关频率、高海拔高度等,此时会引起变频器的降容,变频器需放大一档选择。

(07)使用变频器控制高速电机时,由于高速电动机的电抗小,高次谐波亦增加输出电流值。因此,选择用于高速电动机的变频器时,应比普通电动机的变频器稍大一些。

(08)变频器用于变极电动机时,应充分注意选择变频器的容量,使其最大额定电流在变频器的额定输出电流以下。另外,在运行中进行极数转换时,应先停止电动机工作,否则会造成电动机空转,恶劣时会造成变频器损坏。

(09)驱动防爆电动机时,变频器没有防爆构造,应将变频器设置在危险场所之外。

(10)使用变频器驱动齿轮减速电动机时,使用范围受到齿轮转动部分润滑方式的制约。润滑油润滑时,在低速范围内没有限制;在超过额定转速以上的高速范围内,有可能发生润滑油用光的危险。因此,不要超过最高转速容许值。

(11)变频器驱动绕线转子异步电动机时,大多是利用已有的电动机。绕线电动机与普通的鼠笼电动机相比,绕线电动机绕组的阻抗小。因此,容易发生由于纹波电流而引起的过电流跳闸现象,所以应选择比通常容量稍大的变频器。一般绕线电动机多用于飞轮力矩GD2较大的场合,在设定加减速时间时应多注意。

(12)变频器驱动同步电动机时,与工频电源相比,降低输出容量10%~20%,变频器的连续输出电流要大于同步电动机额定电流与同步牵入电流的标幺值的乘积。

(13)对于压缩机、振动机等转矩波动大的负载和油压泵等有峰值负载情况下,如果按照电动机的额定电流或功率值选择变频器的话,有可能发生因峰值电流使过电流保护动作现象。因此,应了解工频运行情况,选择比其最大电流更大的额定输出电流的变频器。变频器驱动潜水泵电动机时,因为潜水泵电动机的额定电流比通常电动机的额定电流大,所以选择变频器时,其额定电流要大于潜水泵电动机的额定电流。

(14)当变频器控制罗茨风机时,由于其起动电流很大,所以选择变频器时一定要注意变频器的容量是否足够大。

(15)选择变频器时,一定要注意其防护等级是否与现场的情况相匹配。否则现场的灰尘、水汽会影响变频器的长久运行。

(16)单相电动机不适用变频器驱动。

(17)电机负载非常轻时,即使电机负载电流在变频器额定电流之内,亦不能使用比电机容量小很多的变频器。这是因为电机的电抗随电机的容量而不同,即使电机负载相同,电机容量越大其脉动电流值也越大,因而有可能超过变频器的电流容许值。

(18)如果变频器的供电电源是自备电源,最好加上进线电抗器。

编辑:黄飞

电子发烧友App

电子发烧友App

评论