金属面板电容(MoC)触摸系统的一大优点在于其传感器的灵活性。这也就是说,其传感器设计可以多达数百种,通过各种部署方式实现相同的外观和触感。面对如此众多令人眼花缭乱的潜在可能,设计人员很难专注于一个具体的设计,除非其对不同的设计方案以及各种方案的优缺点非常熟悉。因而我们建议您去咨询一下机械工程师,因为他们更了解可用的材料、材料的特点及制造工艺。

我们可以基于Microchip的mTouch®电容传感器以及相关的电子元件和软件来构建一个MoC触摸系统。而MoC设计的不同之处在于用一个悬放在电容触摸传感器上方、中间以薄间隔层隔开的导电目标层取代用户的手指。当用户按压目标层的时候,目标层就会产生轻微变形——不超出10 μm——从而更加接近传感器,而这一间距的改变使得传感器电容随之发生可检测的变化。电容触摸界面(电子元件和软件)将检测电容的变化并将这一按压操作报告给系统。

这意味着传感器与环境实现了电气上的隔离,因而改善了噪声、接近和串扰问题。接地目标层为 ESD(静电放电)能量提供了一个非破坏性的路径。同时,传感器与环境的隔离还消除了与水相联系的问题。由于传感器的驱动需要物理力,因此适用于盲文应用程序和戴手套的用户。而金属面板的使用令最终产品拥有了更专业的外观和触感。

传感器系统的构建

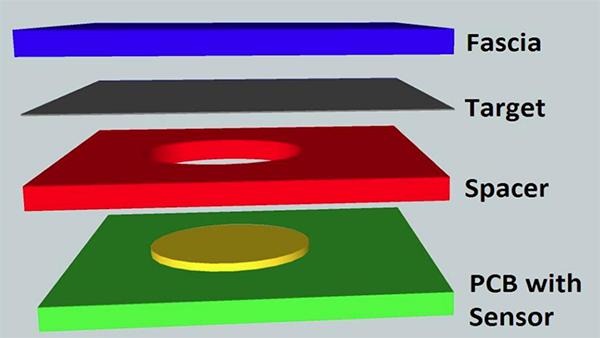

要构建一个 MoC 传感器系统,我们需要一个标准的电容传感器、一个在传感器上方开孔的间隔层、以及一个导电的面板和目标层。图 1 所示的是一个典型的传感器叠层结构。在这一结构中,导电目标层充当了电容传感器的另一个极板,并且具备所需的弹性弯曲能力使得该面板可以在作用力撤销之后恢复原状。

图 1:典型金属面板电容传感器叠层结构(单层)

面板处于该叠层结构的顶面,带有标记和按键图例。可导电的目标层充当传感电容器的另一个导电表面。二者一起向用户提供相关信息,构成传感电容器的另一个接地层,并实现了按键的机械弹性。

在选择面板和目标层材料时需要考虑多项要素,包括按下按键需要多大的驱动力、所青睐的面板外观、环境因素、按键是否需要背光、以及面板和目标层是否需要背光等等。通常,我们最好要将面板和目标层的设计结合在一起,因为二者经常需要紧密合作才能正常运行。

最简单的实现方式是使用单一的金属层来同时充当面板和目标层。即可以将金属目标层上面的标记当作面板层,也可以将粘合在目标层上的印刷薄膜当作面板层。这种单一的金属层为按键和传感电容器(目标层)另一个接地极板提供了需要的所有机械弹性。图1所示的便是一个典型的单层金属叠层结构示例。驱动力大小由面板和目标层所使用金属的厚度、按键的大小、使用金属的弹性以及面板和目标层的任何背面蚀刻之间的关系决定。大多数情况下,按键的大小和材料的厚度是主要的影响因素。

面板和目标层中金属的弹性是决定按键驱动力的重要因素。例如,不锈钢是一种易弯曲的金属,但其弹性却比不上航空级的铝材。而另一方面,铝的屈服强度较低,在承受高驱动力时更容易产生凹陷和压痕。因此,选择材料时需要在保证低驱动力情况下有足够的弹性和在保证承受高驱动力时有较高的屈服强度以避免造成损坏二者之间做出平衡。

在外观方面,现代丝网印刷和涂层工艺可以将金属薄片打造出从花岗岩到木材等各种材质的逼真纹理效果。我们可以通过电镀将金属面板的表面全部或有选择性的镀上其它金属以制作相关的标记和打造特定的外观。而阳极氧化铝甚至可以印上照片级效果的图像。

与环境相关的两大问题是耐磨性和耐化学性,包括水在内。不锈钢可以耐受大多数常用的化学清洁剂,包括水,并具有良好的耐磨性。另一方面,普通钢材容易生锈和产生化学变色现象,其耐磨性仅属于中等水平。而经过阳极氧化涂层处理的铝材则具有良好的耐磨性,但是阳极氧化层属多孔结构,需要使用聚合物涂层进行密封,否则容易生锈。

许多设计人员都倾向于避免使用金属面板,因为他们误以为金属面板不能实现背光功能。然而事实上这却是可以实现的,只是比聚合物面板成本稍微高一点。通常而言,我们可以有选择性的实施金属穿孔,并采用以聚合物回填密封来阻挡灰尘和湿气的方式实现背光。

带有金属盖片的塑料面板

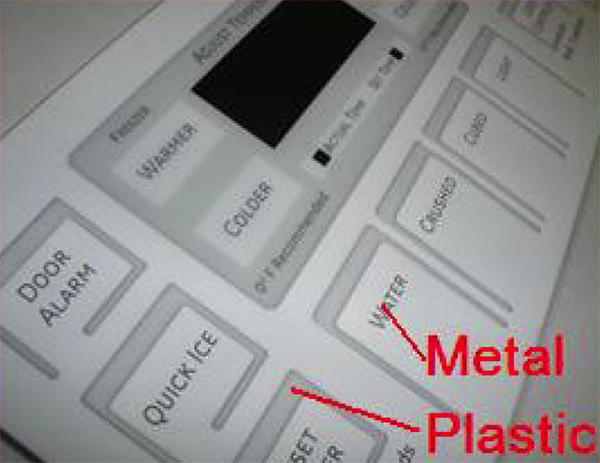

使用塑料面板层并以采用丝网印刷或气相沉积工艺制成的金属盖片当作目标层是第二种最简单的实现方法。这种方法与单一金属层的设计一样,在塑料面板表面制作标记,并由塑料面板提供按键所需的弹性。塑料层底部的金属盖片则充当传感电容器的另一个接地极板。参照图2叠层结构所示。

图 2: 塑料传感器叠层结构示例

在这种设计中,驱动力由按键大小和任何背面蚀刻之间的关系决定,但是取决于所使用塑料的厚度和弹性。按键越小、材料越厚,就需要越大的驱动力。然而,尽管不锈钢和铝材的硬度相对较高,塑料的弹性却远远优于金属。这样,在保持相同驱动力的条件下,就可以使用更厚的面板和目标层。同时它也更能耐受高弯曲角度,相对而言也就不容易产生凹陷和永久变形。

与金属薄片一样,现代丝网印刷和涂层工艺也可以令塑料薄片呈现出设计人员所需的任意一种类型的表面。而塑料基材的表面也可以完全或有选择性地通过使用金属涂层来打造光泽度高的外观和标记。

使用塑料的一个区别是在厚度更大的情况下会存在保持光学透明度的潜在问题。聚酯纤维材料可能会产生透明度问题,但是在用于传感器设计的典型厚度范围内,这通常不是一个问题。聚碳酸酯和聚乙烯均具有良好的光学透明度。某些粘合剂也拥有良好的光学透明度。设计人员应确保选择合适的塑料和粘合剂组合以避免形成浑浊或模糊的外观。

虽然在塑料面板设计中,水不再是主要的问题,但是耐磨性和耐化学性问题更加凸显。另一个与环境相关的潜在问题是材料随温度变化而导致的尺寸稳定性问题。如果面板材料的膨胀速率和与其粘合在一起的材料的膨胀速率存在显著差异,粘合剂就会失去作用,从而导致假的触发、易变的灵敏度以及传感器之间显著的串扰问题。食品制备和医疗市场关注的一大环境问题即该材料的微生物污染耐受能力。聚酯纤维和聚碳酸酯材料备有抗微生物涂层选择,因此是上述两大市场的首选材料。

如果传感器还将直接暴露在阳光下,那么防雾和耐UV黄变性也是可取的。透明和半透明塑料是最容易实现背光的材料。塑料不仅能透光,还可实现纵向的光传输,因此使用侧光 LED 即可实现整个设计表面的背光。如果采用了金属表面电镀,那么借助简单的蚀刻工艺即可实施针孔开口,从而实现与所提及的针对坚固金属层的、成本更高的背光选择类似的效果。

金属塑料共模设计

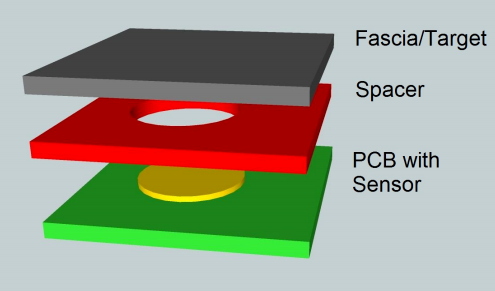

第三种选择即使用塑料和金属共同制成单层面板及目标层。通过对金属层进行蚀刻或冲压,在开关四周留出一定的空间。接着通过注塑成型工艺用塑料来填充这些空隙。同时使用金属与塑料的一大优势在于它将二者的长处结合在了一起。这样的设计即具备金属的耐磨性,又拥有塑料透明和半透明的特性,而驱动力将比单单使用塑料来得更硬、比完全使用金属更软。事实上,我们可以通过改变与弯曲每个按键相关的塑料与金属的比例来调整驱动力的大小。图 3 是一个共同模制的面板及目标层示例。浅灰色材料是铝,而深灰色的则是传感器周围的注塑成型塑料。

图 3:金属与塑料共模面板及目标层

在共模设计中,驱动力也是由相同的因素决定,与单单使用金属或塑料的设计一样。不同之处在于实际的力将由两种材料特性的加权平均值来决定。这一设计的驱动力大小将介于纯塑料设计和纯金属设计两个数值之间。不幸的是,驱动力的精确计算在很大程度上依赖于所用传感器的几何形状。我们可以将纯金属条件和纯塑料条件下的数值进行平均计算从而得到一个有用的近似值。首先,我们计算出两个类似按键的驱动力,一个按键由塑料制成,另一个由金属制成。然后计算出按键四周分别用了多少塑料和多少金属,并根据按键四周两种材料各自所占比例计算出两个驱动力值。取两个结果的平均值即可粗略估算出共模设计所需的驱动力。通过改变所用金属和塑料的比例即可调整所需驱动力的大小,另外也可以通过在软件中调整按键行程阈值来进行微调。

传感器外观是该实现方式广受青睐的原因所在。金属提供了良好的耐磨性,而塑料打造出传感器的视觉轮廓并负责实现传感器的背光。使用如前所述的相同技巧即可通过现代丝网印刷和涂层工艺创造出设计人员所需的外观效果。

在复合材料设计中,耐磨性和耐化学性的影响也更为复杂。不仅必须选择适合预期环境的金属和塑料,还要考虑塑料相对于金属的兼容性及粘合力。举例来说,如果金属的膨胀系数比塑料高,那么在极端低温或极端高温环境下,金属边缘就有可能脱离塑料导致灰尘和湿气潜入传感器装置。而如果塑料的膨胀系数更高,那么在较高温度条件下塑料就可能会产生压力并引起金属变形,进而导致虚假按压发生。在背光方面,塑料提供了一个途径得以让光通过金属,既照亮了按键功能,又令按键轮廓更为醒目方便用户识别。不幸的是,在设计中塑料的使用通常是孤立的,因此个别位置就可能需要单独照明。

结论

有了这些不同的传感器设计技巧,设计人员在创建新颖的用户界面时就有了很大的灵活度。而将各种材料、配置和技巧进行不同的组合,就可以打造出各式各样无论从美学角度还是人体工程学角度来看都真正独特的控制装置。然而,这些技巧并未穷尽一切可能,设计人员应突破传统思维模式,多与第三方创意设计服务提供商交流以获取更多的设计构想

-

传感器

+关注

关注

2550文章

51047浏览量

753165 -

电容

+关注

关注

100文章

6038浏览量

150279 -

金属

+关注

关注

1文章

592浏览量

24305

发布评论请先 登录

相关推荐

金属面板电容传感器威廉希尔官方网站

及应用介绍

金属面板电容传感器威廉希尔官方网站

及应用介绍

评论