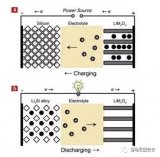

一个完整锂离子电池的原材料配比,必须包括活性物质材料、导电剂、粘结剂、溶剂以及添加剂等部分组成,而粘结剂在其中起到了将活性物质与箔材、活性物质与活性物质之间、活性物质与导电剂之间粘结起来的作用,虽然用量很少,但其作用不可替代。下面就粘结剂的种类、粘结机理、合成方法、发展趋势等方面和大家做一个交流。

1. 油性粘结剂PVDF:

1)简介:PVDF 是目前锂离子电池工业中最常用的油性粘结剂。它是一种非极性链装高分子粘结剂,突出的特点是抗氧化还原能力强,热稳定性好,易于分散,但需要使用 N-甲基吡咯烷酮(NMP)作溶剂,这种溶剂的挥发温度较高,有一定的环境污染,且价格贵。明显的不足包括杨氏模量相对较高,在 1-4GPa 之间,极片的柔韧性不够好;PVDF 吸水后分子量下降,粘性变差,因此对环境的湿度要求比较高;对离子和电子绝缘,在电解液中有一定程度的溶胀,且与金属锂、LixC6 在较高温度下发生放热反应,对电池的安全性不利。

2)粘结机理:常规的PVDF,主要作用机理是范德华力,就是分子间作用力起粘结作用,有些改性的PVDF,其作用机理有两部分,一部分是高分子量所带来的范德华力,另一方面是由于改性所导致的和箔材之间的化学键的作用。

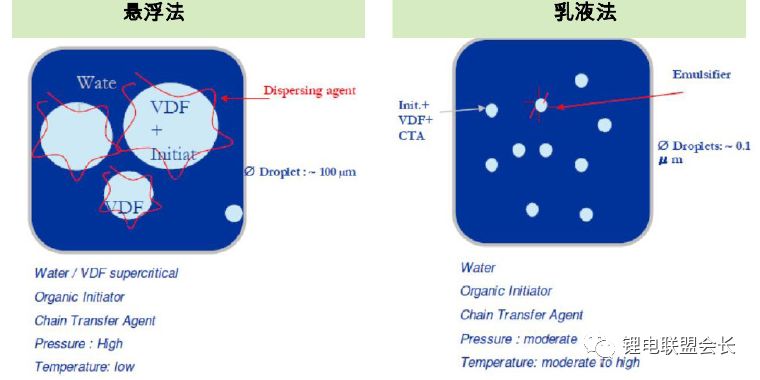

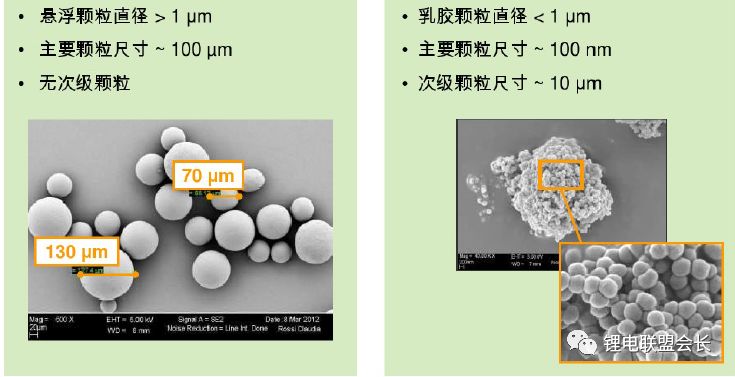

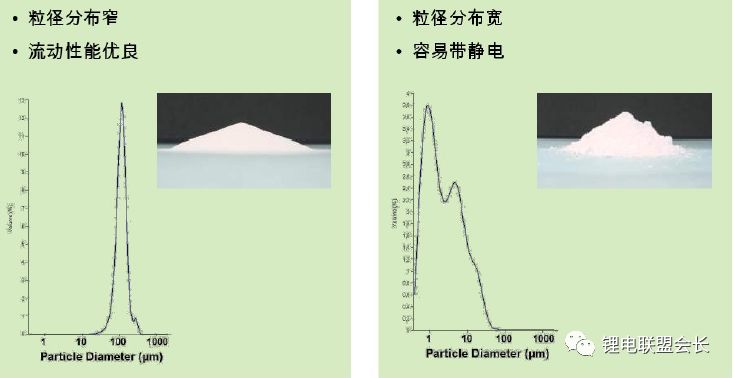

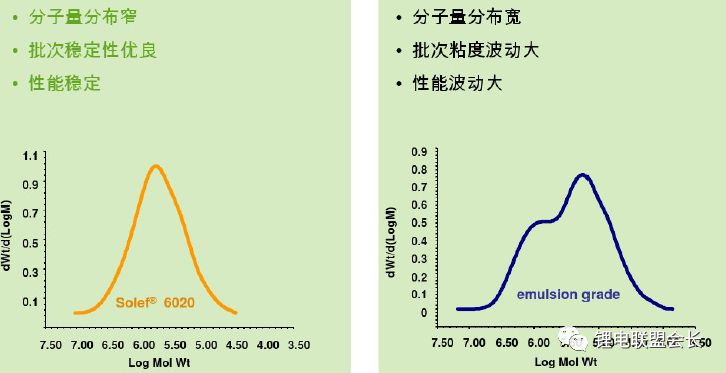

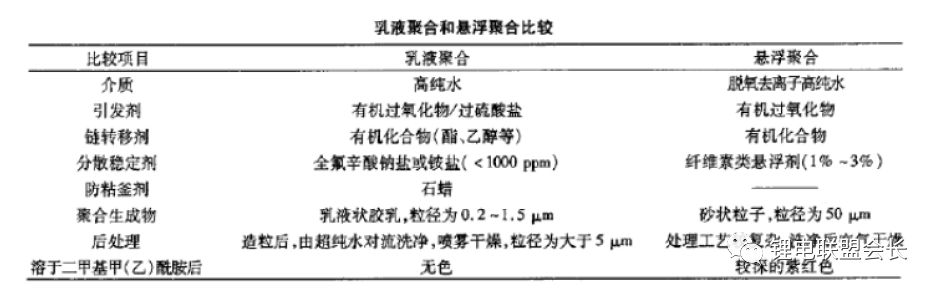

3)合成方法:目前的合成方法包括悬浮聚合和乳液聚合两种方法

对于不同的正极材料,可以应用不同方法合成的PVDF,同时也要和相应的匀浆工艺结合起来进行,才能达到一个良好的效果。

2. 水性粘结剂SBR、CMC-Na:

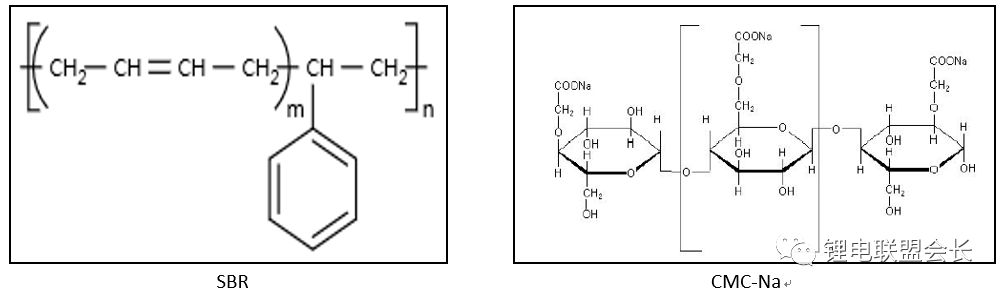

1) 简介:SBR是应用最广泛的水性粘结剂, SBR是丁苯橡胶的英文缩写,,极易溶于水和极性溶剂中,具有很高的粘结强度以及良好的机械稳定性和可操作性,用在电池业作为粘结剂,粘结剂效果良好,质量稳定

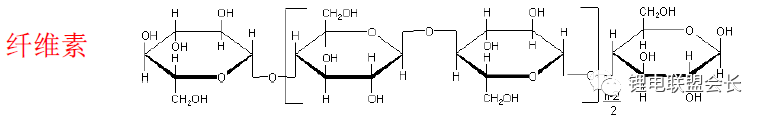

CMC-Na:羧甲基纤维素钠,是当今世界上使用范围最广、用量最大的纤维素种类。是葡萄糖聚合度为100~2000的纤维素衍生物,相对分子质量242.16。白色纤维状或颗粒状粉末。无臭,无味,无味,有吸湿性,不溶于有机溶剂。

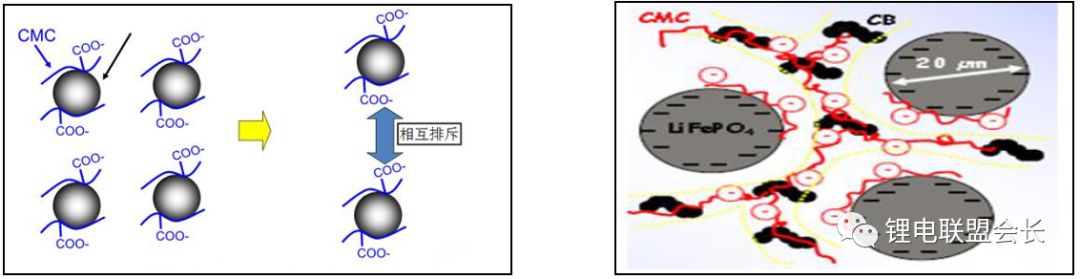

2) 粘结机理:SBR表面的基团与铜箔表面的基团发生缩合反应形成化学键。SBR乳液本身是一个亲水性和疏水性平衡的产物,一方面通过疏水性将石墨有机结合,另一方面通过亲水性基团和铜箔表面基团发生缩合反应。而CMC-Na作为一种稳定剂、悬浮分散剂,对SBR具有辅助的粘结作用,同时也可让SBR分散的更加均匀,同时利用空间电荷的排斥作用保证整个体系的稳定。

这里需要说明的是,SBR和CMC的共同使用是一个长期的积累的结果,作用是相互补充、缺一不可的。

CMC和SBR在实际锂电池石墨负极负极中是相互互补,缺一不可,是工业界长期实践积累的结果。如果单纯使用CMC作为粘接剂,条件是极片厚度较薄,不进行滚压工艺或者对极片的压实密度不高的情况下;在实际极片中,因为能量密度的要求,石墨极片必须滚压,而且压实密度大,这种情况下是不能单独使用CMC粘接剂的,因为CMC是脆性的,滚压后结构就坍塌,极片掉粉严重,不能使用;另外,也不能单独使用SBR作为粘接剂,因为很难制备浆料,SBR没有不具备悬浮分散功能,浆料会发生沉降吗,同时太多的SBR也会使得极片在电解液中溶胀;而CMC和SBR同时使用就可以基本解决上面提到的问题,因为石墨材料本身是不亲水的,很难在水系中分散,使用CMC的一个作用就是作为分散剂,分散石墨和导电添加剂,另外CMC在水会形成凝胶,使得浆料变稠,大规模涂覆时,因为凝胶结构的存在,既能保水份又能稳定浆料,在一定时间内能够保持浆料的均匀性,有利于大规模生产;同时引入SBR,因为SBR乳液是溶于水的,SBR本身是柔性材料,具有较好的粘接性能,这样极片在高压实的情况下,极片不会掉粉,滚压后的极片粘接强度也高。

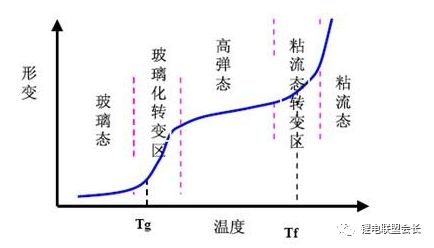

SBR的合成方法:SBR是由1,3-丁二烯(CH2=CH-CH=CH2)、苯乙烯(C6H5-CH=CH2)合成而来,一般有乳液聚合和溶液聚合两种方法;通过调整二者的比例,可以得到一系列的不同交联度以及不同玻璃化温度(一个是发生形变的温度,一个是状态从玻璃态向高弹态的转变温度)的产品

乳液聚合:早期是用过硫酸钾作引发剂,在50℃下使丁二烯与苯乙烯进行自由基乳液聚合制得,俗称热胶,目前仍有少量生产。20世纪50年代开始,工业生产中普遍将聚合温度降低到5℃,基本产品是SBR1500,俗称冷胶。冷胶的生产是把丁二烯单体分散在松香皂或脂肪酸皂作乳化剂的水乳液中,用硫醇作分子量调节剂,加入由有机过氧化物、亚铁盐和活化剂组成的氧化-还原引发体系进行自由基聚合。乳液聚合是在多个串联的釜中连续进行,转化率控制在65%左右。未反应的丁二烯和苯乙烯相继用卧式闪蒸槽和蒸馏塔脱除后,经精制再重新使用。脱除了未反应单体的共聚物乳液用氯化钠、氯化钙和酸等凝聚,生成的橡胶经振动筛与乳清分离,再经脱水、干燥,即得成品。与热胶相比,冷胶的支化和交联程度低,凝胶及低分子量的含量大大减少,性能显著改善,所以基本上取代了热胶。

溶液聚合:以丁基锂为催化剂,在非极性溶剂中合成的丁苯橡胶。、溶液聚合丁苯橡胶分嵌段共聚物(即热塑性橡胶)和无规共聚物两类。 溶液聚合丁苯橡胶在共聚合过程中,有自发形成聚苯乙烯嵌段的倾向,为了合成苯乙烯在主链上无规分布(即不含聚苯乙烯嵌段)的共聚物,可采取连续补加单体、90~150℃高温聚合,以及添加醚、叔胺、亚磷酸盐、硫化物或表面活性剂作无规剂等措施。溶液聚合无规丁苯橡胶的分子量分布比乳液聚合丁苯橡胶窄,支化度也低。为了减轻生胶的冷流倾向,需在共聚过程中添加二乙烯基苯或四氯化锡作交联剂,使聚合物分子间产生少量交联。还可以将分子量不同的共聚物掺混,使分子量分布加宽。溶液聚合无规丁苯橡胶的顶式-1,4异构体含量为35%~40%,耐磨、挠曲、回弹、生热等性能比乳液聚合丁苯橡胶好,挤出后收缩小,在一般场合可代替乳液丁苯橡胶,特别适宜制浅色或透明制品,也可以制成充油橡胶。

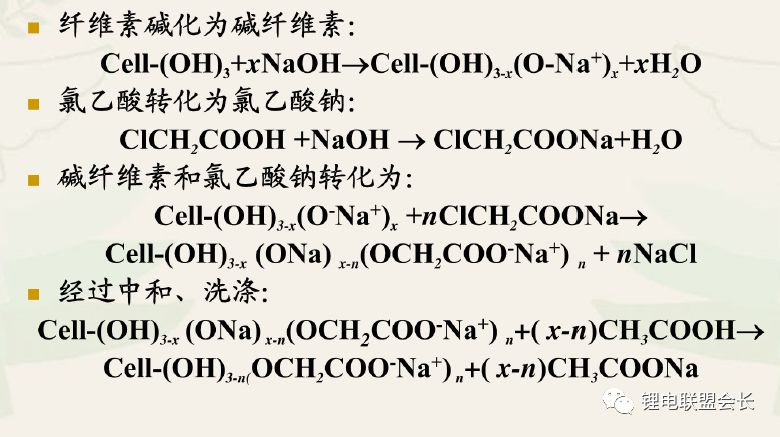

CMC的合成方法:

原料主要来源于自然界的棉花、秸秆、木材等等,其关键参数有黏度、取代度、纯度等参数。

取代度(DS)是指脱水葡糖糖单元上的平均羟基值。如果三个羟基都被取代,那么DS理论最大值为3.0,上图分别是取代度为0.7和1.2时的状态,取代度越高,亲水性越强,同时也容易吸水,根据需要选择合适的CMC作为负极的粘结助剂和分散剂。

3. 未来发展趋势以及方向

随着锂电威廉希尔官方网站 的不断进步,越来越多新型的粘结剂也开始进入了人们的视野,聚丙烯酸(PAA)、聚四氟乙烯(PTFE)、聚酰亚胺(PI)等等也纷纷进行了深入的研究,也取得了一定的成果。随着硅碳材料的不断普及应用,耐高温,具有良好的抗拉强度、兼具导电和黏结性的复合导电剂开始进行深入的研究。而未来需要对粘结剂进行定制设计,根据材料表面的形貌、状态、官能团等综合因素入手,对现有的粘结剂进行形貌、表面状态的定制化开发,才能不断满足高能量密度电池的需求。

参考文献:

1. 锂离子电池用PVDF粘结剂调研资料

2. 环保型SBR合成工艺的优化

3. 锂离子电池用高比能量负极用粘结剂

4. 锂离子电池粘结剂行业介绍

5. 锂离子电池粘结剂研究进展

6. 中国锂电池粘结剂市场发展现状以及市场前景预测

7. Ashland CMC for LI-B

-

锂离子电池

+关注

关注

85文章

3238浏览量

77694 -

PVDF

+关注

关注

1文章

32浏览量

10208

原文标题:锂离子电池辅材系列之四——粘结剂的演变史

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

柔性印制电路中粘结剂的典型应用

阐述硅基负极材料粘结剂的研究进展并对不同类型粘结剂进行优缺点对比

锂离子电池的组成及工作原理,锂离子电池有什么安全隐患如何解决?

硅负极中两种粘结剂的区别是什么

重磅 | 锂电池新型粘结剂最新研究汇总!

锂电池CMC粘结剂的四大特点、性能作用及挑选

高能量高功率锂离子电池新型粘结剂的材料与结构设计

华为一项专利——锂离子电池导电粘结剂通过

一种锂离子电池用导电粘结剂及其制备方法

锂离子电池用导电剂的类型及导电机理解析

一文读懂锂电粘结剂现状及威廉希尔官方网站 发展

锂离子电池辅材:粘结剂的种类、粘结机理、合成方法、发展趋势

锂离子电池辅材:粘结剂的种类、粘结机理、合成方法、发展趋势

评论