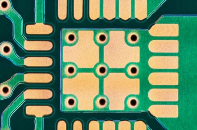

在印刷电路板(PCB)制造领域,PCB 半孔是一项具有独特性和重要性的工艺特征。它是在 PCB 的边缘加工出来的特定的孔结构,这些孔只有一半保留在板体上,另一半在后续处理中被去除,从而形成一种特殊的半镀铜状态。这种半孔结构并非简单的钻孔效果,而是经过精细设计与多道工艺工序打造而成,旨在满足特定的电路连接与机械结构需求。

半孔工艺在电路板上的应用

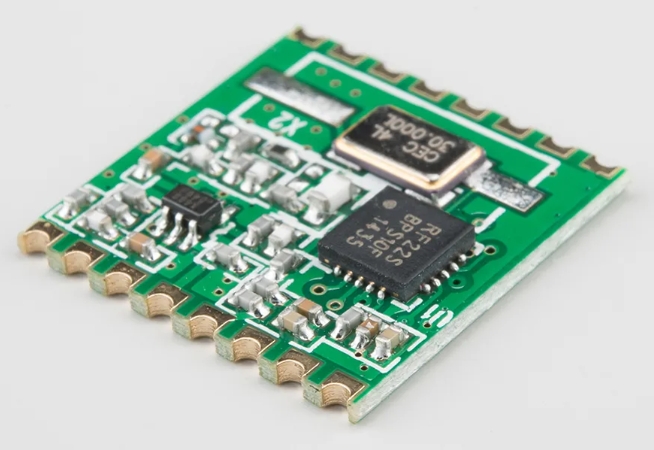

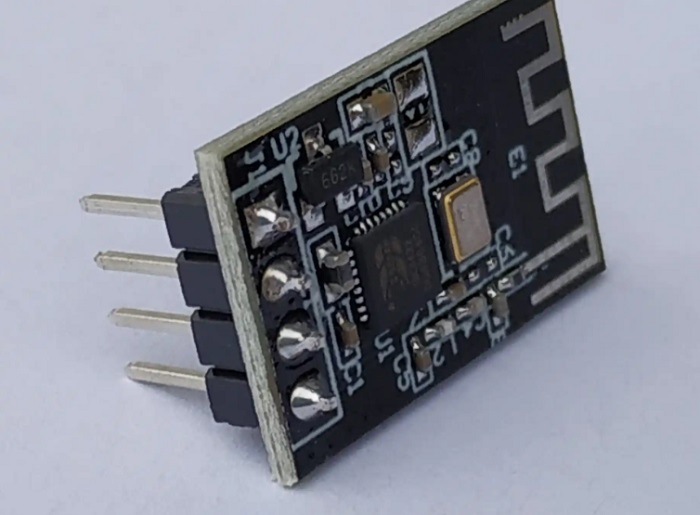

板对板连接:用于将不同的 PCB 板连接在一起,实现电气连接和信号传输,相比传统的多针连接器连接方式,使用半孔工艺的连接更加紧凑、薄型化,可节省空间和成本,常用于蓝牙或 Wi-Fi 模块等小型 PCB 模块与主板的连接。

制作子电路模块:可以将一些特定的子电路制作成带有半孔的小模块,这些子电路如逆变器、滤波器或反馈回路等,经过批量生产和测试后,再按需焊接到主 PCB 板上,方便电路的设计、调试和维修。

高频电路应用:在一些高频电路中,半孔工艺有助于减少信号传输的损耗和干扰,提高信号传输质量,因为半孔的结构可以更好地控制信号的路径和电磁场分布,常见于通信设备、雷达系统等高频电子产品中的 PCB 板。

增强机械稳定性:半孔可以增加 PCB 板边缘的机械强度,使 PCB 板在受到外力时更加坚固耐用,减少变形和损坏的风险,特别是对于一些需要承受较大机械应力的应用场景,如汽车电子、工业控制等领域的 PCB 板。

PCB 半孔的焊接方法

PCB 半孔的焊接方法多样。手工焊接较为传统,需要操作人员熟练掌握烙铁温度、锡丝用量与焊接时间等要素。操作人员先将烙铁预热,蘸取锡丝后对准半孔与对应焊接部位,使锡丝熔化形成焊点。这种方法灵活性高,但效率低且依赖操作人员技能水平,适用于小批量生产与维修作业。波峰焊则是自动化程度较高的焊接方式,适用于大规模生产。在波峰焊过程中,PCB 板通过锡炉,熔化的锡液形成波峰,半孔与其他焊接部位在经过波峰时被浸润形成焊点。然而,波峰焊对 PCB 布局要求较高,复杂布局可能出现焊接缺陷。

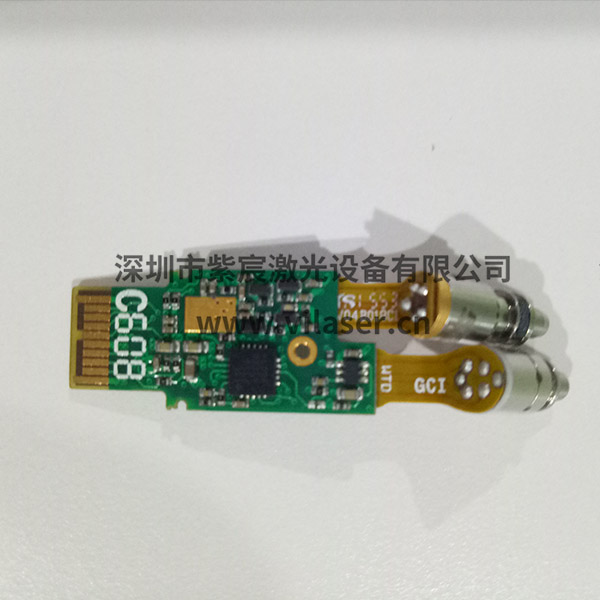

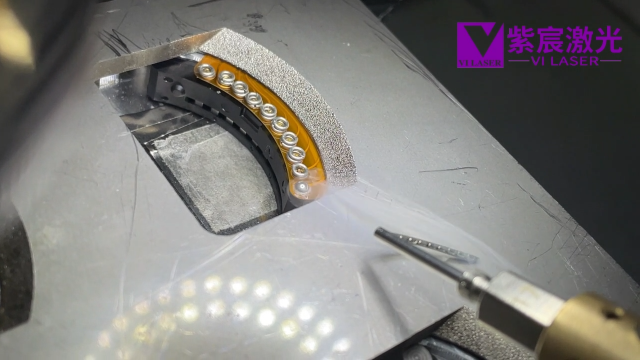

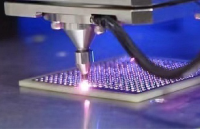

半孔 PCB 自动加锡激光焊接的方法是利用高能量密度的激光束作为热源,使自动加锡至半孔部位的焊料迅速熔化,形成焊点。这种焊接方式具有高精度、高速度、非接触式、热影响区小等优点,能够实现对微小半孔的精确焊接,提高焊接质量和可靠性,常用于对焊接精度要求较高的精密电子设备制造中。

半孔 PCB 自动加锡激光焊接的优势

高精度焊接:激光束可以聚焦到非常小的光斑尺寸,能够精确地控制焊接位置和能量输入,实现微米级的焊接精度,确保半孔与其他元件之间的可靠连接,对于高密度、高精度的 PCB 板焊接尤为重要.

高焊接速度:激光焊接速度快,可以在短时间内完成大量的半孔焊接任务,提高生产效率,满足大规模生产的需求.

非接触式加工:激光焊接过程中,激光束与 PCB 板之间无物理接触,避免了对 PCB 板和元件的机械应力和损伤,同时也减少了因接触而产生的静电问题,有利于保护敏感元件.

热影响区小:激光能量高度集中,只会使焊接部位迅速升温熔化,而对周围区域的热影响很小,不会导致 PCB 板上的其他元件因过热而损坏或性能下降,有助于提高焊接质量和产品的可靠性.

良好的适应性:可以通过编程控制激光束的路径和参数,适应不同形状、尺寸和布局的半孔焊接需求,灵活性高,对于复杂的 PCB 板设计也能够轻松应对.

环保节能:激光焊接无需使用大量的助焊剂和清洗液等化学物质,减少了对环境的污染,同时激光设备的能耗相对较低,符合环保和节能的要求.

紫宸激光自主研发的温控式视觉定位激光焊锡机是一款先进设备。它有锡丝、锡膏、锡球等自动加锡方式,可应对不同的电子产品的焊接需求;有CCD视觉定位系统,能精准定位焊接点。温控功能可以有效监控并控制焊接温度,确保焊接质量。自动焊接模式提高了工作效率,减少人工操作误差。适用于多种精密PCB元器件的焊接,尤其在 PCB 板等精细焊接场景发挥重要作用,是电子制造领域高精度焊接的优质选择。

-

pcb

+关注

关注

4319文章

23081浏览量

397532 -

PCB板

+关注

关注

27文章

1447浏览量

51611 -

印刷电路板

+关注

关注

4文章

793浏览量

35157

发布评论请先 登录

相关推荐

革新传统焊接:激光锡焊威廉希尔官方网站 在微电子领域的突破

激光锡焊 vs 回流焊接:大研智造威廉希尔官方网站 革新的深度解析

铝管激光焊接炸孔解决方法

紫宸激光|自动加锡激光焊接在半孔PCB的应用

紫宸激光|自动加锡激光焊接在半孔PCB的应用

评论