1 引言

球栅阵列 (Ball Grid Array,BGA) 是一种表面贴装的封装形式,凭借其外形尺寸小、引出密度高、电感寄生小、工艺成熟度高、散热性能好等优势,成为近年来集成电路的主要封装方式之一。在车用集成电路领域,BGA 封装得到了广泛应用。汽车所处环境特殊,温度变化范围大、电磁环境复杂、振动频繁,且对零失效有着近乎苛刻的要求,这些特点对 BGA 封装的可靠性提出了极高标准。位于 BGA 封装体下方的焊球 (Solder Balls 或 Solder Bumps) 至关重要,它为芯片提供电性连接、热量传导和机械支撑,也是封装体失效的主要因素之一。

研究表明,焊球中适当增加铅的含量可改善 BGA 植球工艺中合金层的微结构,大幅提高焊球的剪切强度 (Shear Strength)。然而,自 1993 年美国和欧盟提出降低铅暴露水平倡议后,无铅焊料逐渐取代传统铅锡 (Sn - Pb) 焊料,其中锡银铜 (Sn - Ag - Cu,简称“SAC”)焊球是目前使用最为广泛的无铅焊料。

无铅焊料在满足环保要求的同时,需具备与传统焊料相似的机械强度、延展性、熔点、电阻和寿命等性能,这对其制作的焊球提出了很高要求。特别是在车用集成电路领域,SAC 焊球也未必能完全满足汽车的可靠性需求。为确保焊球具备足够机械强度,车用集成电路在批量应用前需进行大量试验,包括应力测试、挠曲试验、跌落试验、焊球剪切 (SBS)、焊球冷拔 (CBP)、焊球热拔 (HBP)、环氧树脂封装拔球 (EEBP) 等。其中,焊球剪切测试是上车前鉴定试验中评估 BGA 封装键合强度最常用的可靠性试验方法。BGA 封装的车用集成电路能否通过鉴定试验中的焊球剪切测试,一方面取决于焊球本身质量,另一方面也受试验过程准确性的影响。

2 焊球失效模式

根据制造焊球所用合金材料的种类和比例不同,常见的无铅焊球可分为 SAC305、SAC302、LF35、SACQ、QSAC 等。不同材料的焊球特性各异,差别主要体现在熔点、抗拉强度、延展率、硬度、热膨胀系数、比热、润湿性、热疲劳、屈服强度、剪切强度、冲击强度和蠕变强度等方面。以车用集成电路 BGA 封装中较常使用的 SAC305 为例,它是一种锡 (Sn) 含量为 96.5%、银 (Ag) 含量为 3%、铜 (Cu)含量为 0.5%、熔点为 217 ℃、电阻率 0.132μΩ·m、热导率 58W/m·K、热膨胀系数 21 e - 6/℃、抗拉强度 50 MPa 的焊球。SAC305 的特点是硬度和抗拉强度相对较低,但延展率较高,这使其在高温、强振动条件下具有较好的可靠性,更适合汽车应用场景。

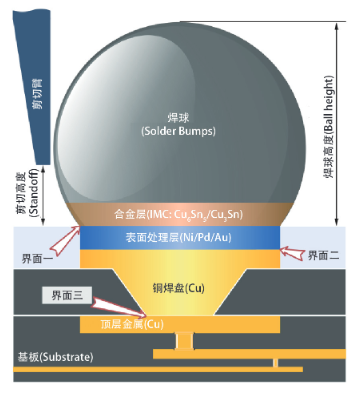

一个完整的无铅焊球连接(以 SAC305 为例)可分为 4 部分(见图 1,图 1 展示了无铅焊球连接各部分结构关系,焊球位于最上方,与下方的合金层、表面处理层和铜焊盘依次连接,清晰呈现各层的相对位置和接触情况),即焊球、合金层 (IMC)、表面处理层和铜焊盘。

图1 焊球横截面结构图

焊球是用于连接芯片和基板或者基板和印制电路板的金属球,为兼容现有的热植球工艺,其主要成分是锡。IMC 是在回流焊过程中,金属间相互扩散形成的化合物,SAC305 的 IMC 主要由 Cu6Sn5 及少量的 Cu3Sn 构成,厚度在几个微米。虽 IMC 厚度和剪切强度并无必然联系,且剪切强度在高温贮存时也未显著下降,但通常认为 IMC 会使焊球延展性变弱、脆性增强,从而更易断裂。铜焊盘用于将芯片或者基板上的金属转接成可承载焊球的结构,在植球前,铜焊盘通常会制作一层表面处理层(surface finish/surface treatment)。表面处理层是为防止芯片或基板上的触点在加工完成到植球期间发生氧化,通过电镀、化学镀等方式在触点表面形成的保护层。制作保护层时,通常先在铜焊盘表面电镀一层厚的镍 (Ni),再电镀或化学镀一层薄的金 (Au),也有在 Au 下面先电镀钯 (Pd) 以起到防氧化作用,镍主要用于阻挡锡球中的 Sn 元素与铜焊盘中的 Cu 元素相互扩散形成 IMC。

在剪切测试过程中,焊球的失效有焊球损坏、IMC 断裂、焊盘脱落等多种形式。在汽车芯片鉴定试验最常使用的“焊球剪切测试”(AEC - Q100 - 010A) 标准中,定义了 5 种失效模式:

(1) 焊球主体断裂,剩余部分仍在焊盘上,体现了焊球的延展性,正常情况下约 80%的失效为此种情况。现象是焊球沿着水平移动的剪切臂刀头位置断开,横截面呈现高低不平的台阶;

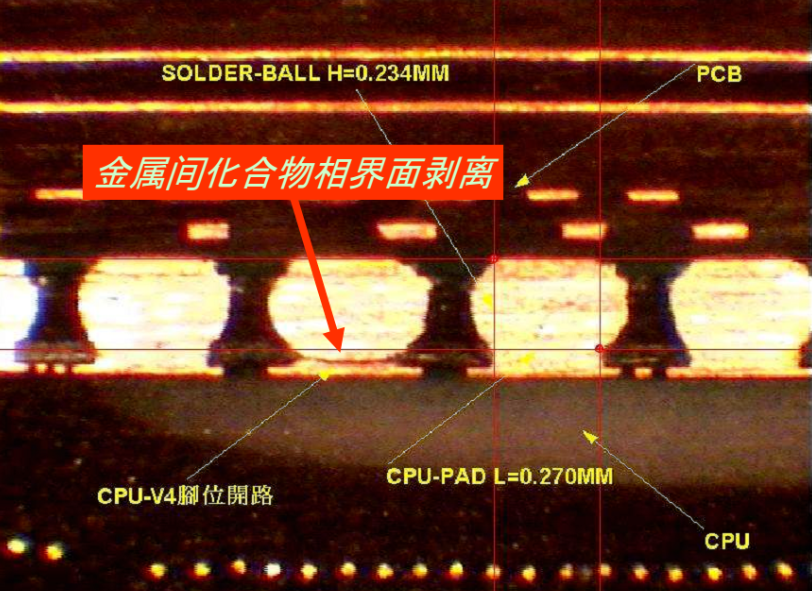

(2) 断裂面发生在焊球和焊盘间的 IMC 层,约 2%的失效是这种情况,这是焊球材料设计者极力避免的,因 IMC 层断裂可能影响整体性能;

(3) 铜焊盘与电镀 (或化学镀) 层发生分离,这种失效发生在图 1 中的“界面二”位置,主要受电镀或化学镀工艺水平影响;

(4) 衬底和焊盘发生脱离,这种失效发生在图 1 中“界面三”位置,部分原因是焊盘污染;

(5) 球体脱落但电镀层仍然留在焊盘上,润湿性不足,这种失效发生在图 1 中“界面一”位置,断裂面较为平坦,失效情况占比约为 15%。

在汽车芯片的鉴定实验中,第 1 种和第 4 种失效模式是可接受的,表明焊球连接形成了一个整体;第 2 种失效模式只有在由 IMC 引起的断裂面积不超过截面积的 5%时才可接受;第 3 种和第 5 种失效模式则不可接受。

3 影响 Cpk 统计结果的关键因素

(1)焊球的一致性

植球过程中焊球大小易出现不一致。由于车用芯片用量相对小,可挑选一致性好的芯片用于检测和应用,通过共面性测试确认焊球直径和高度的一致性,以此保障剪切测试等过程中性能稳定,减少因个体差异导致的测试结果波动。

(2)剪切速率与结果一致性

剪切测试在两个周期的回流焊后进行,焊球和衬底热膨胀系数不一致会在连接处产生机械应力,导致剪切强度下降。研究发现,剪切速率与剪切强度及结果一致性相关,速率越大剪切强度越大,但速率慢时结果一致性更好,因此需综合考虑二者平衡,以准确评估焊球可靠性。

(3)剪切位置的精确控制

剪切臂的刀头需在球高度的 1/3 位置,保证与焊球垂直相切。因焊球非完整球体,若刀头高于其最宽处,无法保证相切,需降低刀头,否则实际剪切力分量改变,不同样品触点差异会使测试数据波动大。试验表明,剪切高度越低,剪切强度越大且结果一致性越好,所以精确控制剪切位置对可靠结果至关重要。

(4)焊球完整性保障

剪切时需去除周围焊球,此过程可能碰到目标焊球,所以要目检确认其完整。若焊球在剪切准备阶段受损,会严重影响测试结果准确性,导致对其实际可靠性的误判。

(5)芯片水平性维护

剪切臂垂直地面,若安装在测试机上的芯片不水平,不同芯片上的焊球受到的剪切力就不同。因此,要保证芯片水平或保持同一斜率且位置固定、一号脚位置固定,确保角度固定,使每个焊球在剪切测试中受力相对一致,提高结果可靠性。

(6)操作环节的精细把控

实际操作中,提前检查剪切臂磨损情况、其中心与球体中心是否对齐、刀头宽度是否合适等,能减小测试环节引入的误差,这些细节对保证剪切测试的准确性和一致性意义重大。

车用集成电路鉴定试验中焊球剪切测试结果受焊球本身可靠性和测试过程一致性影响。既要改善焊球材料和工艺提升质量,又要保证产品各方面一致性,确保 BGA 封装车规芯片可靠应用。同时,温循对测试结果影响显著,老炼前后焊球冷拔变化小,而焊球剪切和热拔变化大,温循前后剪切结果分别更接近冷拔和热拔结果,试验选择时需重点关注。

(未完,接下篇)

审核编辑 黄宇

-

集成电路

+关注

关注

5388文章

11541浏览量

361720 -

激光

+关注

关注

19文章

3196浏览量

64458 -

BGA

+关注

关注

5文章

543浏览量

46855

发布评论请先 登录

相关推荐

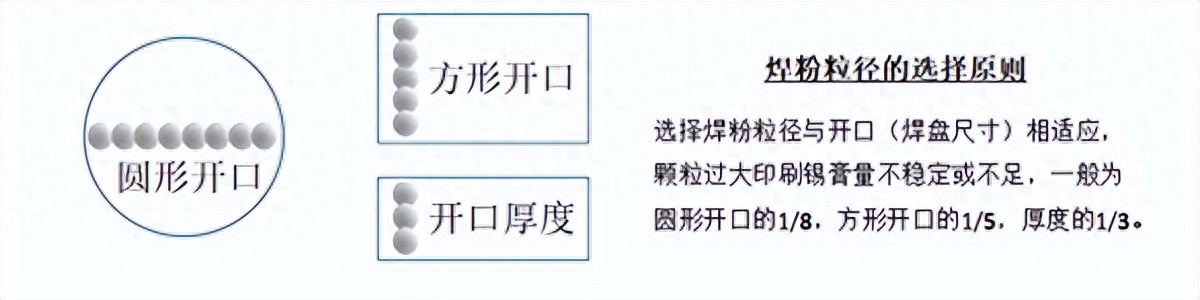

SiP封装产品锡膏植球工艺

大研智造激光锡球植球设备:提升车用集成电路BGA焊球可靠性(下)

揭秘BGA芯片植球技巧,打造完美电子连接!

大研智造 探秘激光锡球全自动焊锡机在耳机端子制造中的应用方案

激光锡球焊接机植球工艺在半导体行业的崛起

大研智造激光焊锡机:为BGA封装提供高效焊接的智能化选择

超越传统:大研智造激光锡焊在高端电子组装中的应用

一文了解焊球剪切力强度测试,附自动推拉力测试机应用!

浅谈SMT工艺中的葡萄球效应成因

BGA焊点失效分析——冷焊与葡萄球效应

锡膏起球的缘由都有哪些?

大研智造激光锡球植球机:提升车用集成电路BGA焊球可靠性(上)

大研智造激光锡球植球机:提升车用集成电路BGA焊球可靠性(上)

评论