在铝件内孔制造过程中,内壁的质量控制至关重要。制造过程中产生的碎屑以及划痕等缺陷,不仅会影响铝件的外观,更可能损害其机械性能和使用寿命。因此,一套精准高效的检测方案是确保铝件质量的关键,而普密斯360° 镜头检测方案则为此提供了一种卓越的解决方案。

测量背景:铝件内孔制造中的挑战

铝件由于其轻质、高强度和良好的导热性等特性,在众多工业领域广泛应用。然而,内孔制造是一个相对复杂的工艺过程,容易产生一些问题。例如,在钻孔、镗孔或铰孔等加工工序中,刀具的磨损、切削参数的不合理或者加工环境中的微小颗粒,都可能导致内壁产生划痕或者残留碎屑等杂质。这些内壁上的划痕和杂质如果不被检测出来并加以处理,可能会在后续的使用过程中引发应力集中、腐蚀等问题,从而降低铝件的整体质量和可靠性。

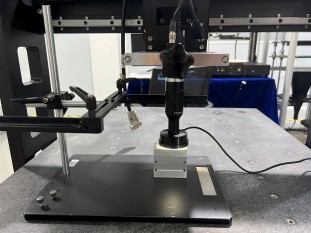

检测方案:

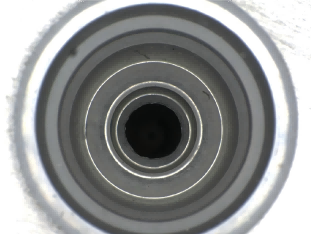

1、普密斯360° 内壁镜头是这个检测方案的核心部件。它具有独特的光学设计,能够在狭小的铝件内孔空间内获取全方位的内壁图像。与传统的镜头相比,它避免了因视角限制而需要多次拍摄和拼接图像的麻烦,确保了一次性获取完整、连续的内壁图像信息。这种全方位的视野覆盖能力使得任何微小的划痕或者杂质都难以遁形,极大地提高了检测的准确性和全面性。

2、普密斯环形光源在这个检测方案中扮演着不可或缺的角色。它环绕在镜头周围,为铝件内壁提供均匀、稳定的照明。由于铝件内壁的表面特性,光线的均匀性对于获取清晰的图像至关重要。环形光源能够有效地减少阴影和反光现象,使得内壁的划痕和杂质在图像中更加清晰地呈现出来。同时,通过调整环形光源的亮度、颜色温度等参数,可以适应不同的铝件材质和加工工艺要求,进一步优化图像质量,为后续的检测分析提供良好的基础。

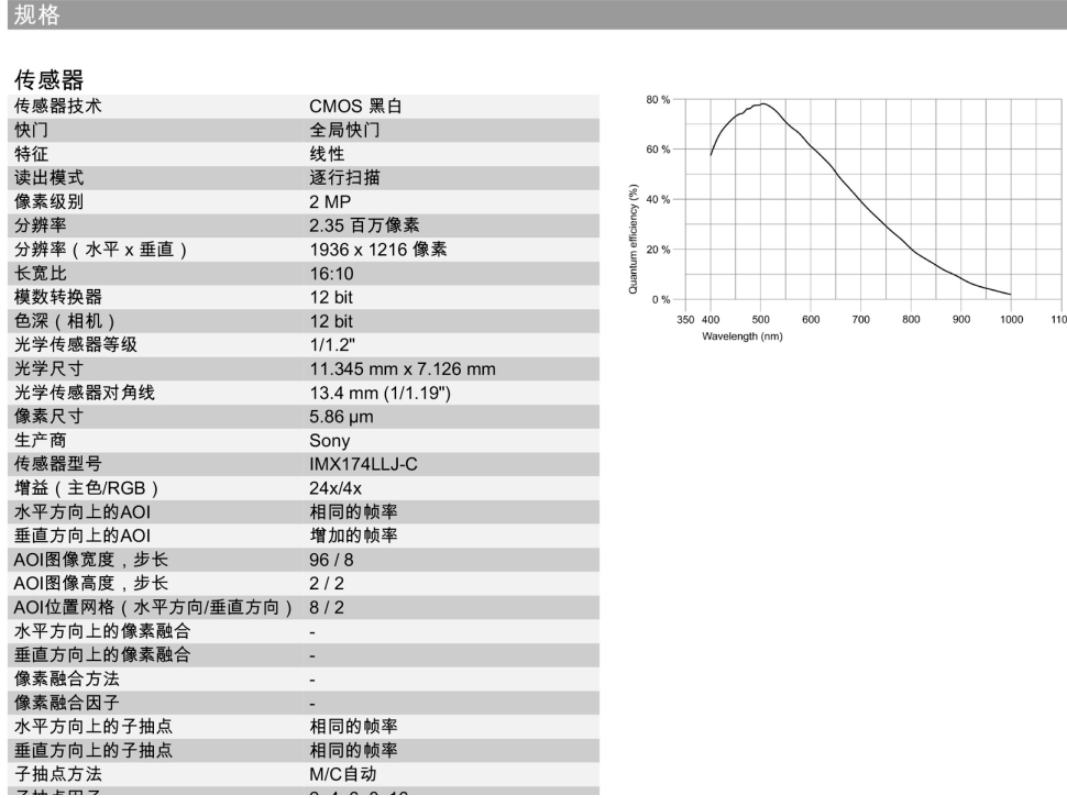

3、高清百万相机是整个检测系统的图像采集终端。其高分辨率的传感器能够捕捉到极其细微的图像细节,确保 360° 内壁镜头所获取的图像信息能够以高精度的形式记录下来。百万像素级别的分辨率使得划痕的长度、宽度以及杂质的大小、形状等特征都能够被精确地测量和分析。而且,高清相机还具备快速的图像采集速度,能够满足生产线快速检测的需求,确保在不影响生产效率的前提下,对每个铝件进行全面细致的检测。

检测方案的优势:

(一)高精度检测

普密斯360° 镜头、环形光源和高清百万相机的协同工作,使得检测系统能够精确地识别内壁上微小的划痕和杂质。无论是划痕的深度、长度,还是杂质的粒径等参数,都可以被准确测量,从而为铝件的质量判定提供可靠的数据支持。

(二)高效检测流程

整个检测过程迅速而流畅。由于 360° 镜头能够一次性获取完整的内壁图像,加上高清相机的快速采集和处理能力,大大缩短了单个铝件的检测时间。这对于大规模的铝件生产来说,可以有效地提高生产效率,降低生产成本。

(三)适应性强

该检测方案可以根据不同的铝件内孔尺寸、形状以及生产环境进行灵活调整。无论是大直径还是小直径的内孔,都可以通过调整 360° 镜头的焦距、环形光源的照明范围以及相机的参数设置,实现最佳的检测效果。

360° 镜头检测铝件内壁划痕和杂质的方案,通过其核心部件的协同工作,为铝件内孔制造提供了一种高精度、高效且适应性强的质量检测解决方案。在日益追求高质量产品的工业制造领域,这种检测方案将有助于提升铝件的整体质量水平,满足各种高端应用场景的需求。

-

机器视觉

+关注

关注

161文章

4369浏览量

120293 -

检测

+关注

关注

5文章

4484浏览量

91445 -

工业相机

+关注

关注

5文章

322浏览量

23623

发布评论请先 登录

相关推荐

FLIR推出广角检测应用双视场镜头

舜宇光学科技7月手机镜头出货量1.15亿件

明治案例 | 【非标缺陷检测】 FEB管黑色杂质

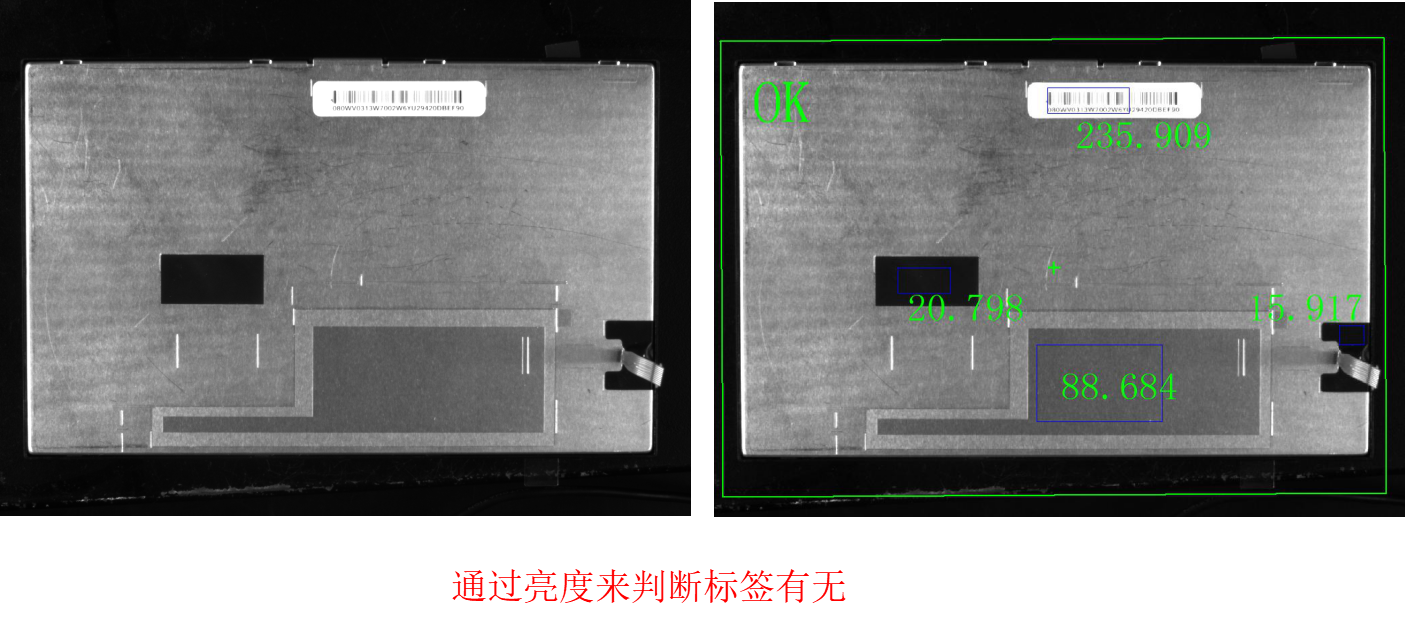

零件文字标签机器视觉检测有无

机器视觉的镜头和图像采集卡硬件威廉希尔官方网站 分析

360° 镜头检测铝件内壁划痕与杂质

360° 镜头检测铝件内壁划痕与杂质

评论