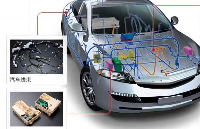

在当今汽车制造业竞争日益激烈的背景下,提高产品质量、降低生产成本已成为企业持续发展的关键因素。其中,汽车线束作为汽车电气系统的重要组成部分,其开线工序的质量直接影响到整车的性能和安全。因此,运用DMAIC(定义、测量、分析、改进、控制)方法,对汽车线束开线工序进行持续改进,降低质量损失,提升生产效率,具有重要的现实意义。

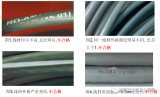

首先,我们要明确定义问题。汽车线束开线工序中的质量损失主要表现在线束切割不准确、端子压接不良、绝缘层破损等方面。这些问题不仅影响了线束的性能,还可能导致汽车电气系统出现故障,甚至引发安全事故。因此,我们需要通过DMAIC方法,对这些质量问题进行深入分析,找出根本原因,并制定有效的改进措施。

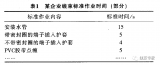

在测量阶段,我们需要收集大量的数据,对线束开线工序中的各个环节进行量化评估。通过对比标准值和实际值,我们可以发现工序中的不足之处,为后续的分析和改进提供有力的数据支持。

分析阶段,我们要运用统计学和质量管理工具,对收集到的数据进行深入分析。通过绘制直方图、因果图等,我们可以直观地了解质量损失的分布情况,识别出影响质量的关键因素。同时,我们还可以利用失效模式与影响分析(FMEA)等方法,预测潜在的失效模式,为后续的改进措施提供依据。

在改进阶段,我们要针对分析阶段找出的关键因素,制定具体的改进措施。例如,优化线束切割设备的参数设置,提高切割精度;改进端子压接工艺,确保压接质量;加强员工培训,提高操作技能等。通过实施这些改进措施,我们可以有效降低汽车线束开线工序中的质量损失。

最后,在控制阶段,我们要建立有效的监控机制,确保改进措施得以持续实施并取得预期效果。通过定期检查和评估,我们可以及时发现并处理可能出现的问题,确保汽车线束开线工序的质量水平得到稳步提升。

总之,运用DMAIC方法对汽车线束开线工序进行持续改进,是降低质量损失、提升生产效率的有效途径。通过定义问题、测量数据、分析原因、制定改进措施并建立监控机制,我们可以实现汽车线束开线工序质量的飞跃,为企业的持续发展奠定坚实的基础。

审核编辑 黄宇

-

汽车线束

+关注

关注

3文章

165浏览量

15500 -

汽车

+关注

关注

13文章

3498浏览量

37271

发布评论请先 登录

相关推荐

汽车线束行业MES系统主要功能

应用DMAIC降低常规叠片电池复检低压率

汽车线束流水线装配工序中的生产工艺制作

汽车线束制造中的工艺防错设计

汽车线束的作用与重要性

线束加工的基础步骤讲解

应用DMAIC降低汽车线束开线工序质量损失

应用DMAIC降低汽车线束开线工序质量损失

评论