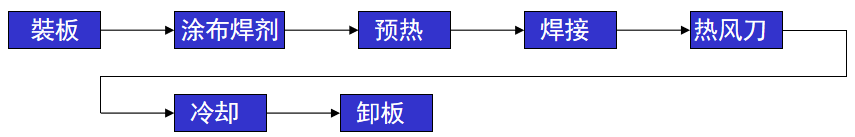

随着电子行业的快速发展,PCBA加工成为了电路板制造的关键环节。在PCBA加工过程中,波峰焊作为一种常用的焊接方式,其焊接质量直接影响到整个产品的性能和可靠性。然而,波峰焊在焊接过程中容易出现连焊现象,严重影响产品质量。本文将分析波峰焊连焊的原因及提出相应的改善措施。

一、连焊原因分析

1.焊接温度不适宜

波峰焊焊接过程中,焊接温度是影响焊接质量的重要因素。如果焊接温度过高,会导致焊料熔化过多,流动性强,容易造成连焊。反之,焊接温度过低,则会导致焊料熔化不足,流动性差,难以形成完整的焊接。

2.波峰高度不适宜

波峰高度是指焊接过程中,焊料波峰与PCB板表面之间的距离。波峰高度不适宜会导致焊接质量不稳定,从而出现连焊现象。波峰过高,会使焊料容易溢出,形成连焊;波峰过低,则会导致焊料流动性差,难以实现良好的焊接。

3.焊接速度不适宜

焊接速度是指PCB板通过波峰焊的速度。焊接速度不适宜会导致焊料在PCB板上的流动不稳定,从而出现连焊。焊接速度过快,会使焊料在PCB板上流动时间不足,容易形成连焊;焊接速度过慢,则会导致焊料在PCB板上流动过多,也容易形成连焊。

4.PCB板设计不合理

PCB板设计不合理也是导致连焊的一个重要原因。例如,焊盘间距过小、焊盘设计不合理、线路设计过于复杂等,都会导致焊料在流动过程中出现连焊。

5.焊料质量问题

焊料质量问题也会导致连焊。如焊料中含有过多杂质、焊料的熔点不适宜等,都会影响焊接质量,从而导致连焊。

二、改善措施

1.控制焊接温度

合理控制焊接温度,是防止连焊的关键。应根据不同的焊料和PCB板材质,调整合适的焊接温度。一般来说,焊接温度控制在230-260℃之间较为适宜。

2.调整波峰高度

合理调整波峰高度,有利于保证焊接质量。应根据实际焊接需求,调整波峰高度,使其与PCB板表面保持适宜的距离。

3.控制焊接速度

合理控制焊接速度,有助于防止连焊。应根据实际的焊接需求,调整PCB板的通过速度,使其在波峰焊中保持稳定的流动。

4.优化PCB板设计

优化PCB板设计,可以有效避免连焊。在设计过程中,应合理规划焊盘间距、简化线路设计,以降低连焊的风险。

5.提高焊料质量

选用优质的焊料,有利于保证焊接质量。在选择焊料时,应注意其熔点、纯度等性能指标,确保其符合焊接需求。

波峰焊连焊是PCBA加工中常见的问题,通过控制焊接温度、调整波峰高度、控制焊接速度、优化PCB板设计和提高焊料质量等方法,可以有效预防和改善连焊现象,提高焊接质量。

审核编辑:刘清

-

PCB设计

+关注

关注

394文章

4683浏览量

85558 -

PCBA板

+关注

关注

0文章

142浏览量

11167

原文标题:PCBA加工中波峰焊连焊的原因及改善措施

文章出处:【微信号:英创立,微信公众号:英创立】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

揭秘波峰焊治具:如何助力PCBA加工提升生产效率

分析波峰焊时产生连锡(短路)的原因以及解决办法

波峰焊VS选择性波峰焊:威廉希尔官方网站 差异与应用对比

解析波峰焊与选择性波峰焊的威廉希尔官方网站 差异与应用场景

在smt贴片加工厂中选择性波峰焊存在的作用和意义

PCBA加工中波峰焊出现透锡不良怎么解决

SMT加工厂用选择性波峰焊有什么优点吗?

什么是波峰焊,如何使PCBA组装自动焊接

什么是波峰焊,如何使PCBA组装自动焊接

浅析PCBA加工中波峰焊连焊的原因及改善措施

浅析PCBA加工中波峰焊连焊的原因及改善措施

评论