高速先生成员--姜杰

钻刀是冷的,单板是冷的,眼见着过孔阻抗居高不下,雷豹的心也越来越冷……

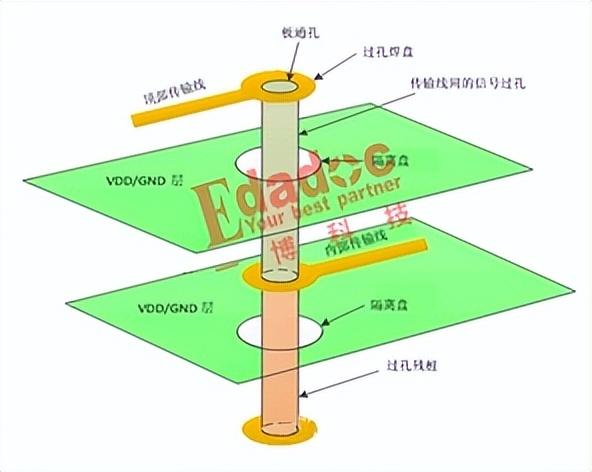

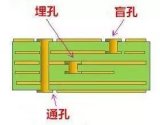

雷豹最近在研究过孔,少不了先学习相关的理论:过孔作为信号路径上一个重要的阻抗突变点,相对于传输线的特征阻抗,大部分情况(注意,不是全部)下呈现出容性,也就是阻抗会偏低。影响过孔阻抗的主要因素有孔径、反焊盘尺寸、过孔stub长度,以及有无非功能焊盘等。

一个巴掌就能数出来的影响因素,加上经手的几个常规仿真项目顺利结束。雷豹自认为对过孔的优化方法已经了然于胸,不禁有些飘飘然。碰巧师傅Chris手头有个大项目,他便自告奋勇,把过孔优化的任务接了过来。

说这个项目大,是因为板子大,大且厚,5mm的板厚。

师傅特意叮嘱了一句:板子比较厚,需要多下点功夫,另外,根据板厂反馈,8mil孔径的高速差分信号过孔的一钻孔径可以保证8mil不变。看似轻飘飘的一句话,雷豹后来会发现这个信息的分量有多沉,只是在当时,除了感叹一句板厂的加工能力真强,他并没真正意识到这个数据意味着什么。

设层叠,切模型,加背钻,挖反盘,一套丝滑小连招下来,雷豹在心里跳起了科目三。

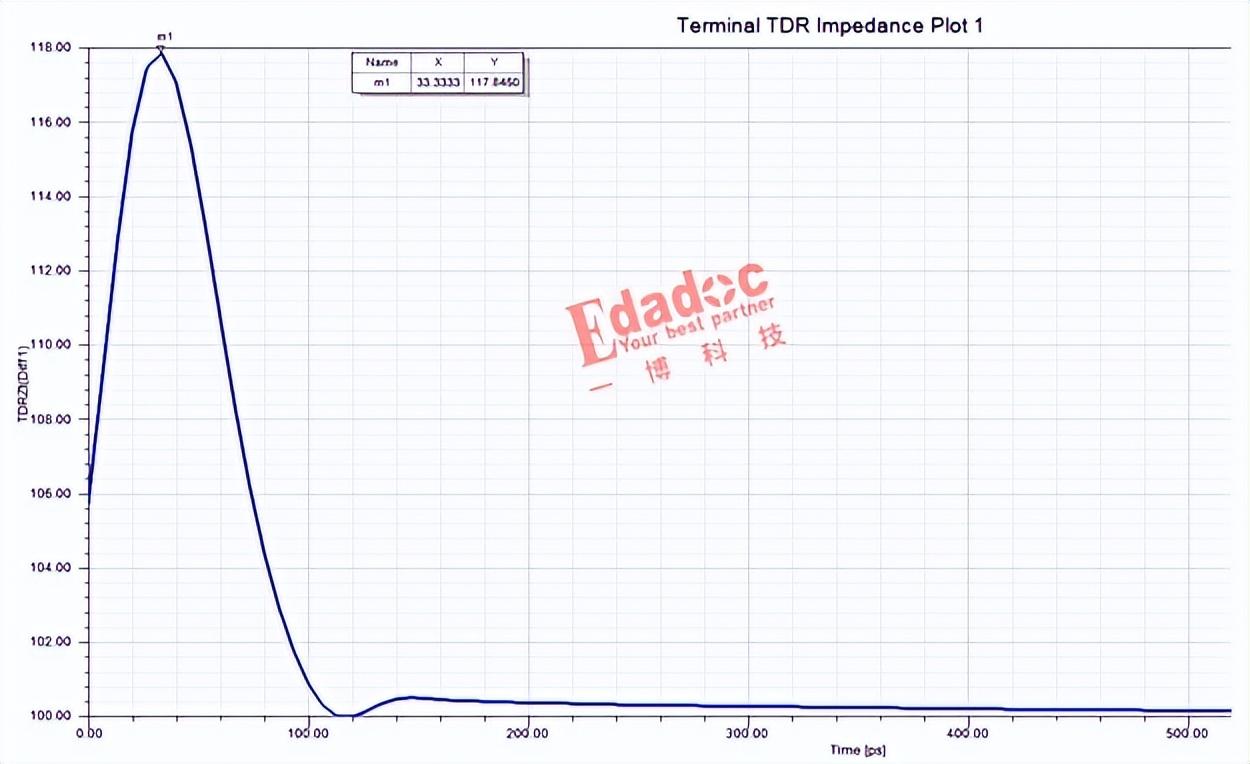

快乐的时光没有持续太久,过孔的阻抗仿真结果让雷豹一度怀疑自己看错了。

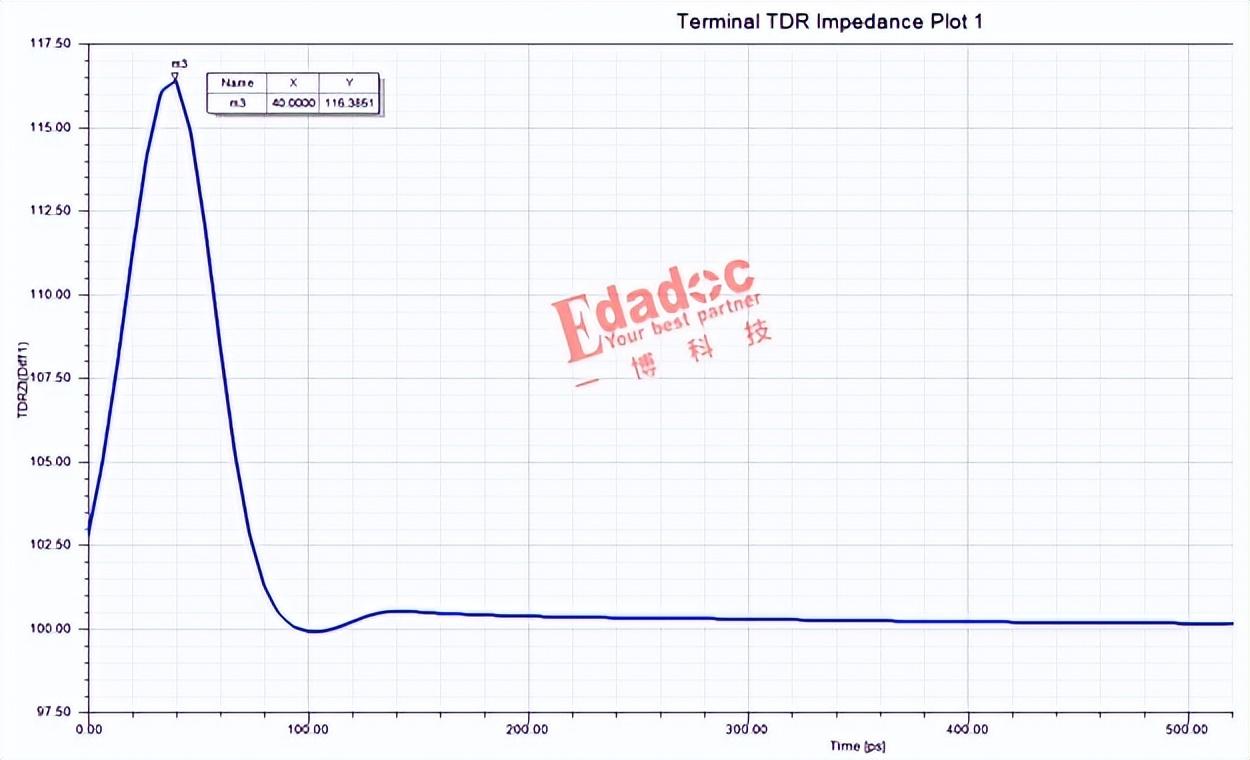

以前遇到的过孔阻抗都是偏低,怎么这次高出这么多?100欧的差分走线阻抗,差分过孔阻抗接近118欧?

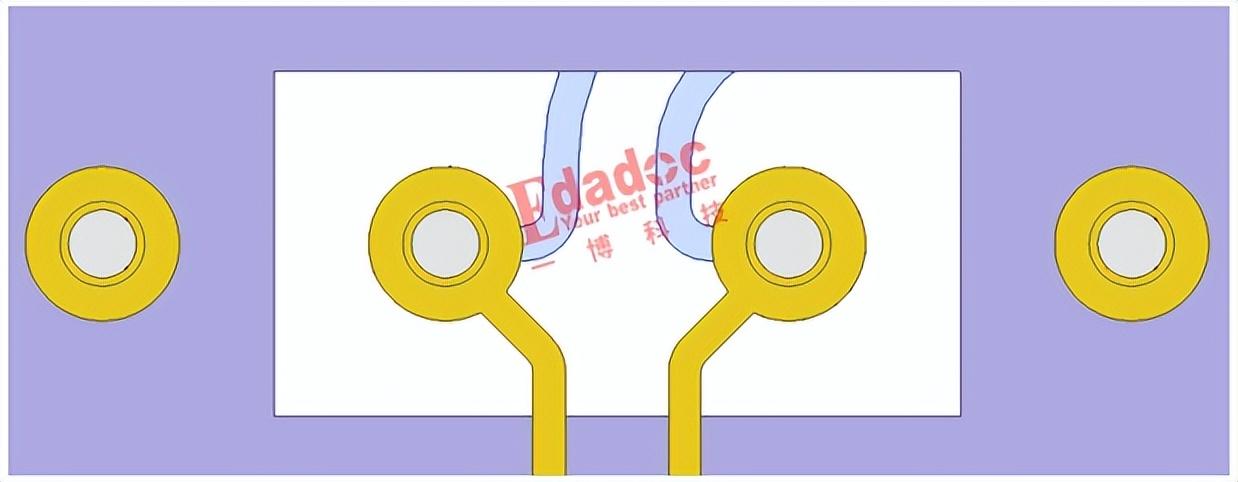

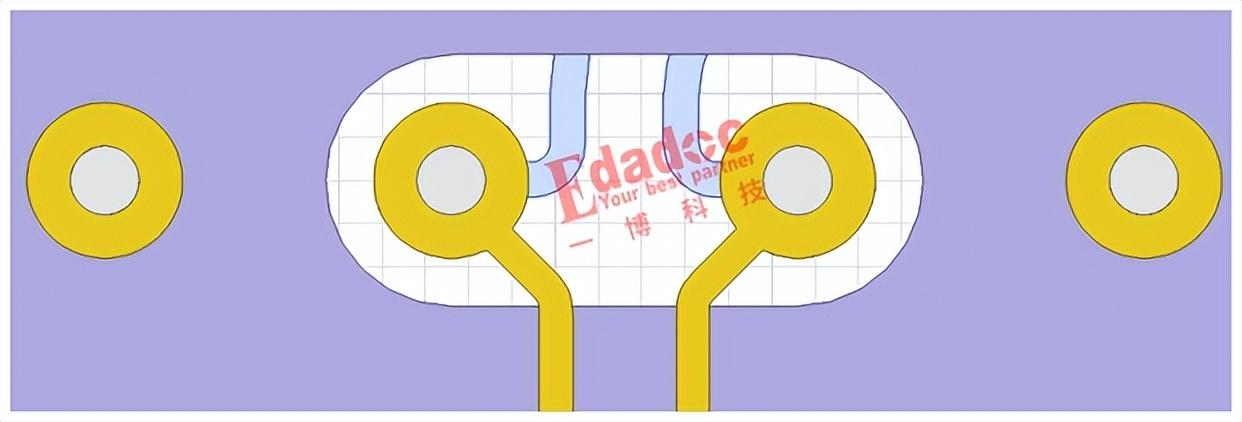

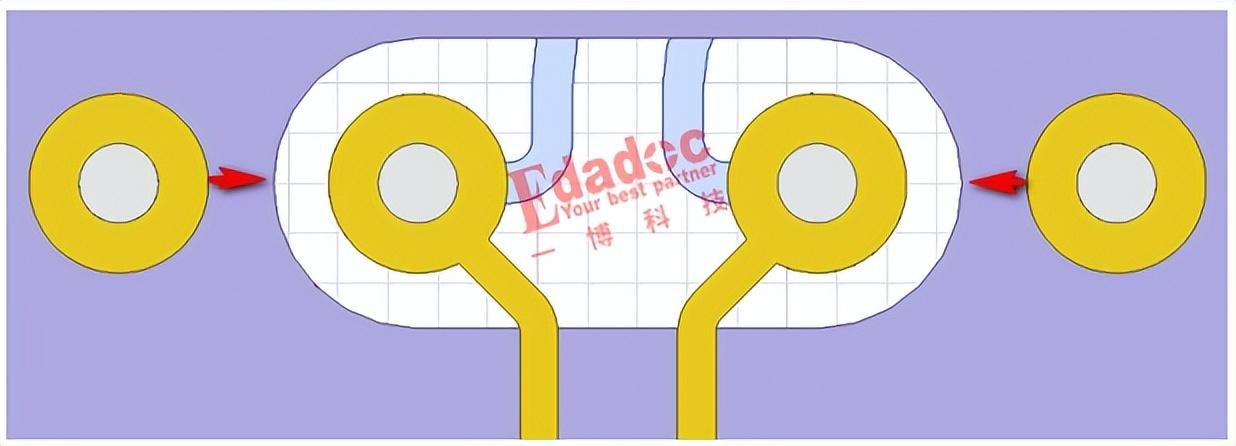

再三确认模型没有问题后,雷豹开始分析原因:过孔阻抗偏高,说明过孔与平面层之间的边缘场较弱。那就把反焊盘缩小,从矩形反焊盘改成较小的“足球场”,看看效果如何。

有效果,但不大,过孔位置的阻抗仅仅降到了116欧。

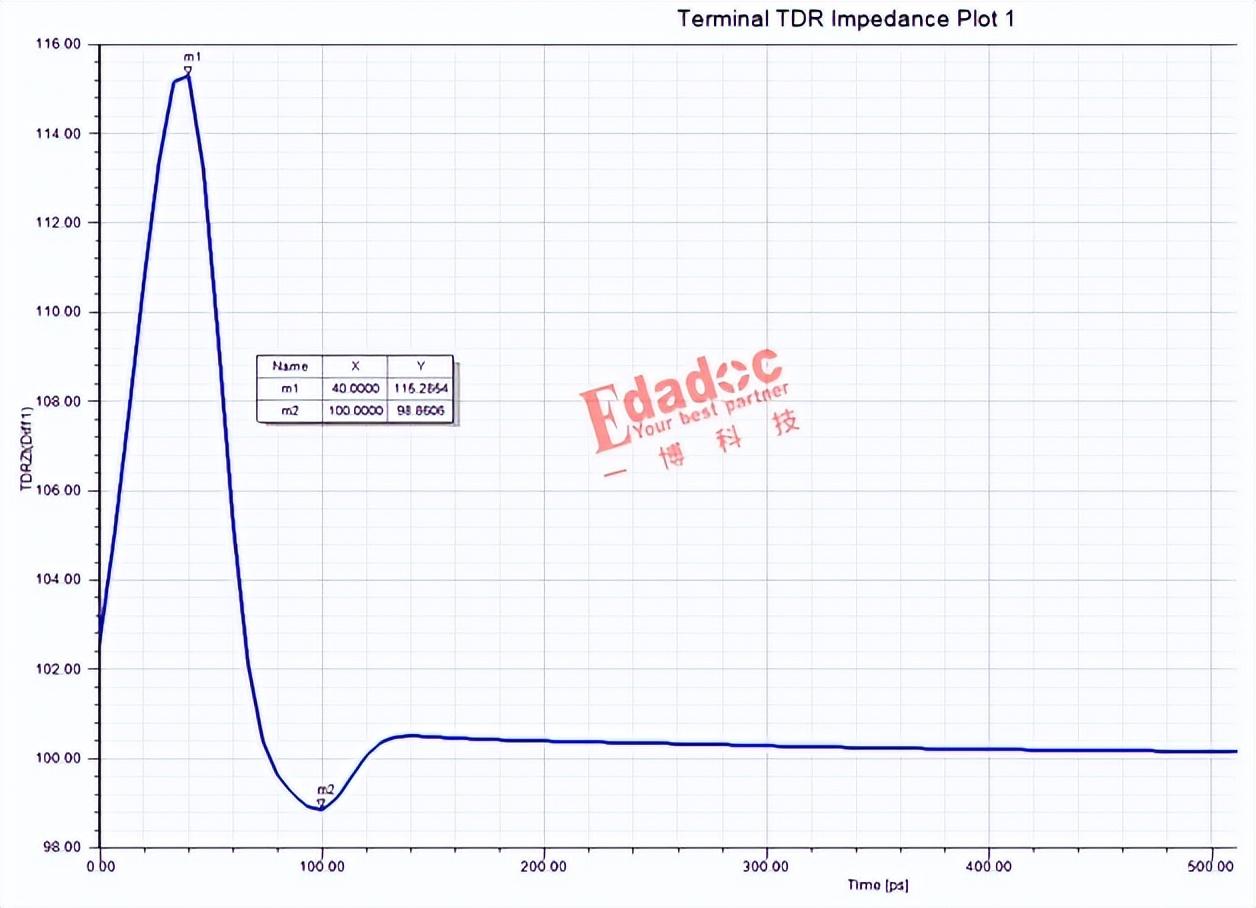

雷豹决定换一种思路:阻抗偏大,从信号回流的角度分析就是回流路径大,那就减小信号过孔到相邻回流地孔的间距看看。

过孔阻抗还是居高不下,115欧姆,让人崩溃。

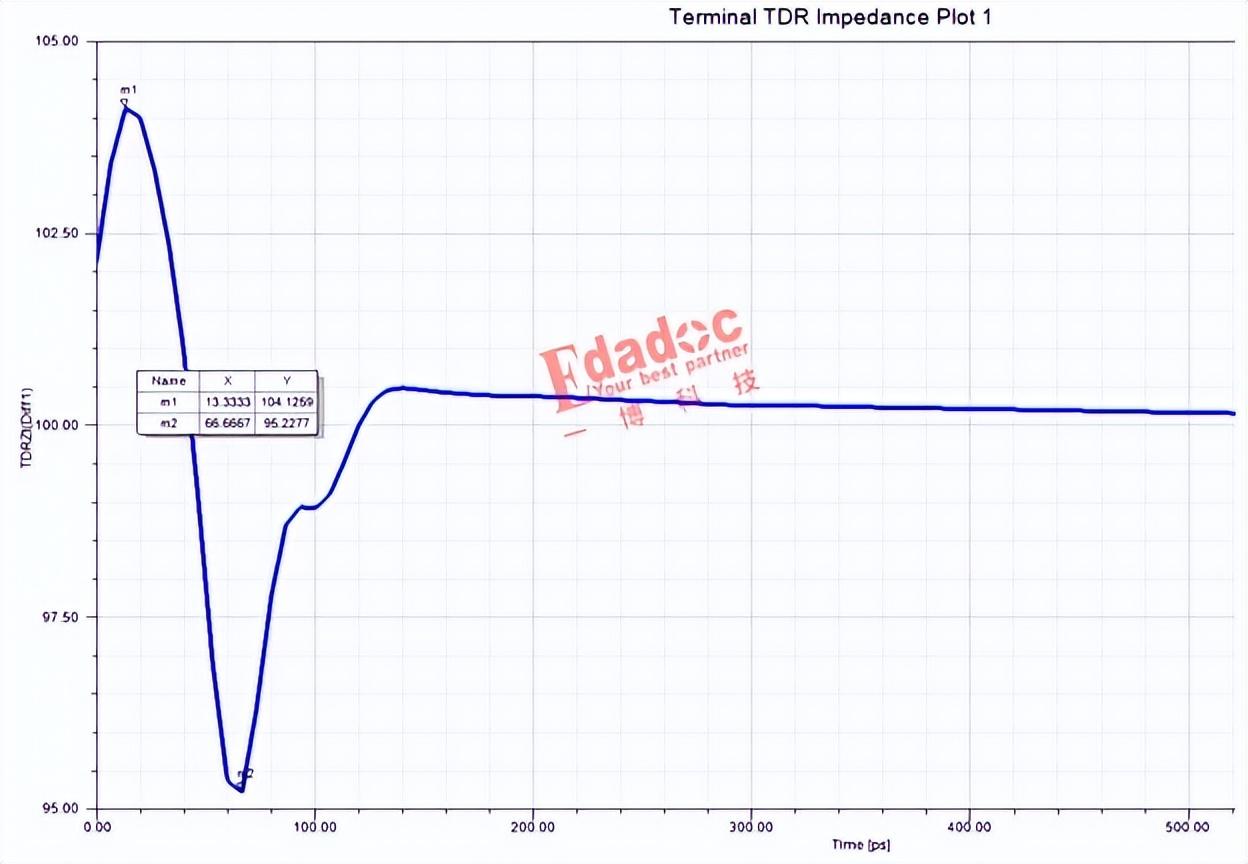

试到这一步,雷豹感觉自己被掏空,急的额头沁出一层细密的汗珠。师傅看到这一幕,觉得是时候出手了,于是让雷豹把过孔孔径增加到10mil。

过孔阻抗神奇的降了下来。最终的仿真按照10mil的一钻孔径进行,难度大大降低。

可雷豹还是满脑子问号:为啥这次的过孔阻抗会偏高?另外,板厂已经确认8mil孔径的过孔可以保证一钻孔径不变,仿真参数却改成10mil,这样也行?

师傅似乎看透了他的心思,逐一解开他心中的疑团:过孔阻抗受自身寄生电容和寄生电感的影响。对于8mil孔径的过孔,由于通常遇到的单板厚度不大,过孔长度较小而呈容性,阻抗比走线低,所以孔径8mil的过孔尽量要求做到8mil的一钻孔径,以提高阻抗;现在由于板厚大,过孔阻抗偏高,且难以优化,所以才反其道而行之,增加一钻孔径的尺寸以降低过孔阻抗。

至于8mil过孔按照10mil一钻孔径进行加工的需求,只要提前与板厂进行确认即可。板厂肯定求之不得:一钻孔径改大,厚径比减小,加工难度大大降低,何乐不为?

经过师傅的一番解释,雷豹茅塞顿开,又学到了一招。

问题来了

大家知道的过孔阻抗的优化方法都有哪些?

审核编辑 黄宇

-

阻抗

+关注

关注

17文章

957浏览量

45934 -

焊盘

+关注

关注

6文章

551浏览量

38136 -

过孔

+关注

关注

2文章

200浏览量

21880

发布评论请先 登录

相关推荐

钻刀无忌,过孔莫愁

钻刀无忌,过孔莫愁

评论