引言

随着逻辑和存储半导体器件接近摩尔定律,对层转移精度的要求也越来越严格。为了满足极紫外(EUV)光刻的需求,前沿的外延沉积基板需要具有比以前的基板更严格的规格。考虑到EUV光刻的更严格要求,英思特正在寻找新的解决方案,例如解决图像传输不准确的主要原因:宏观缺陷。

实验

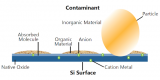

即使在超洁净10级环境中,我们也会发现在晶圆上有时会产生宏观缺陷,在单晶晶锭生长和晶圆制造之后的工艺步骤中尤其如此,这些步骤包括锯切晶锭以生产晶圆、研磨、蚀刻、抛光和清洁。在这些步骤中,产生缺陷的可能性增加,每个缺陷都可能导致致命缺陷,

至于晶圆边缘上与抛光相关的划痕、碎片和凹坑,每一个都会在原始晶体结构上造成高应力点(图 1)。在晶圆经历的热处理过程中,划痕、碎片或凹坑可能成为显着应力累积的成核点。如果这些应力足够大,它们会破坏晶圆,导致晶圆完全损毁,工艺室受到严重污染。

晶圆背面雾度通常被视为有害测量,但有时可以揭示晶圆加工过程中的问题。在可能导致局部热不均匀性的热过程之后,高背面雾度会显示针痕或基座痕迹,因此准确测量然后解释这种雾度非常重要。

所有这些都是为什么在制造晶圆后和采取第一个外延硅生长步骤之前,对裸晶圆的所有表面进行彻底检查是否存在宏观颗粒、凹坑、划痕和缺口变得越来越重要的原因。一旦识别并列举了这些缺陷,就可以实施主动算法以立即拒绝高风险晶圆。同样,准确识别和分类所有宏观颗粒和缺陷可以防止不必要的错误拒绝,这是另一个可能增加成本的因素。

结论

除了这些裸晶圆挑战之外,英思特估计在可预见的未来,300毫米抛光和外延晶圆的供应将受到限制。为了避免报废短缺的资源或对这些晶圆进行额外的耗时返工,准确预测晶圆质量变得比以前更加重要。

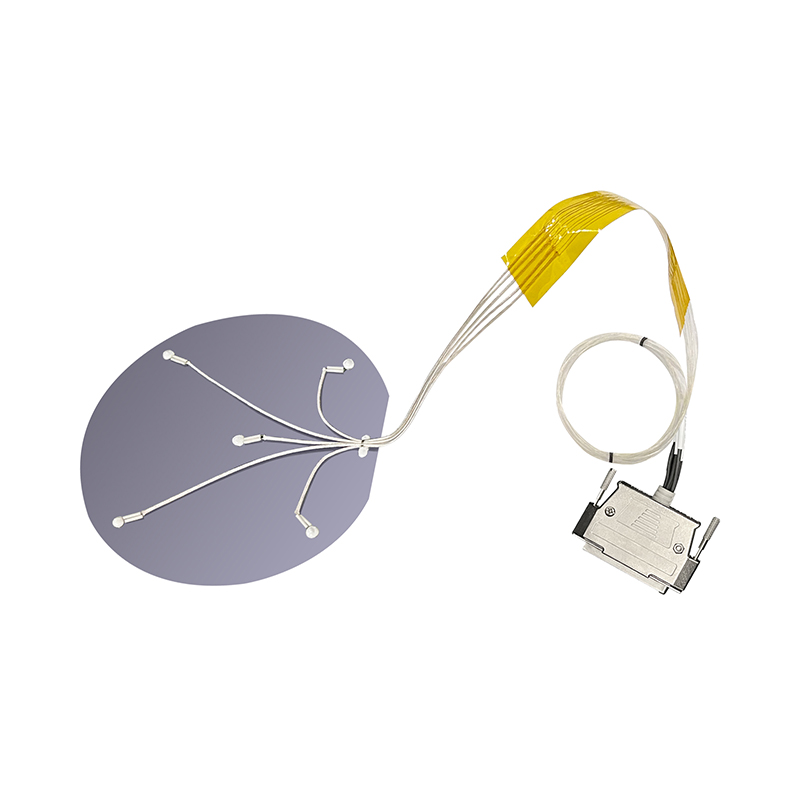

幸运的是,新的具有成本效益的检测威廉希尔官方网站 可以应对这些挑战。通过使用这些工具,晶圆制造商可以提高整体晶圆质量、降低成本并提高生产率。采用明场和暗场方法,基于激光或基于白光的光学散射测量可用于检查裸抛光晶片和外延层。

当与自动缺陷分类 (ADC) 软件中的复杂算法相结合时,此类集成威廉希尔官方网站

创新有可能成为晶圆制造商不可或缺的工具。同样,这些相同的工具可以应用于化合物半导体的制造,以及检测碳化硅(SiC)或氮化镓(GaN)的表面大颗粒缺陷。

审核编辑 黄宇

-

晶圆

+关注

关注

52文章

4927浏览量

128092 -

检测

+关注

关注

5文章

4496浏览量

91543

发布评论请先 登录

相关推荐

晶圆制造recipe(工艺配方)的定义、重要性、种类及构建和验证方式

武汉凯迪正大享电缆耐压性检测:内容、标准与重要性

正负压气密性检测仪的应用范围及重要性

探究裸晶圆检测的重要性

探究裸晶圆检测的重要性

评论