在回答这个问题之前,我们首先需要了解MRP和APS的基本概念以及它们在生产计划排程中的作用。

MRP物料需求计划是一种基于计算机的物料管理方法,主要用于解决制造业中的库存管理和生产计划问题。MRP系统通过对生产过程中的各种需求进行精确计算,确保生产过程中所需的原材料、零部件和成品能够按时、按量供应,从而降低库存成本、提高生产效率

。

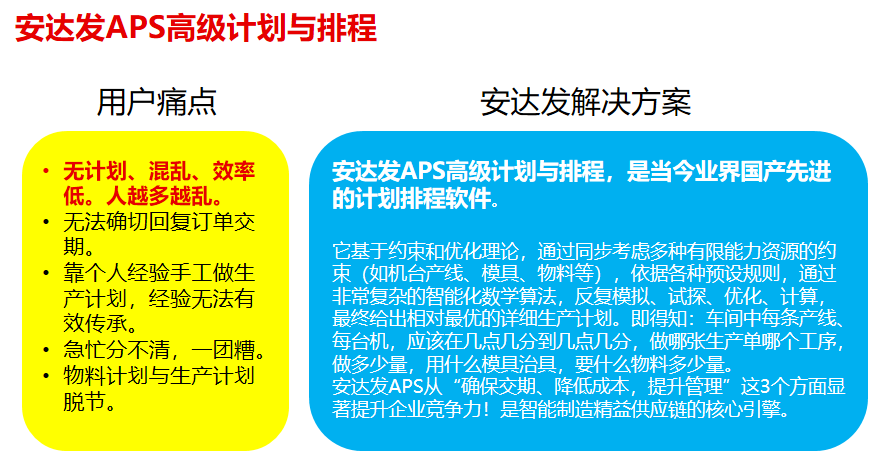

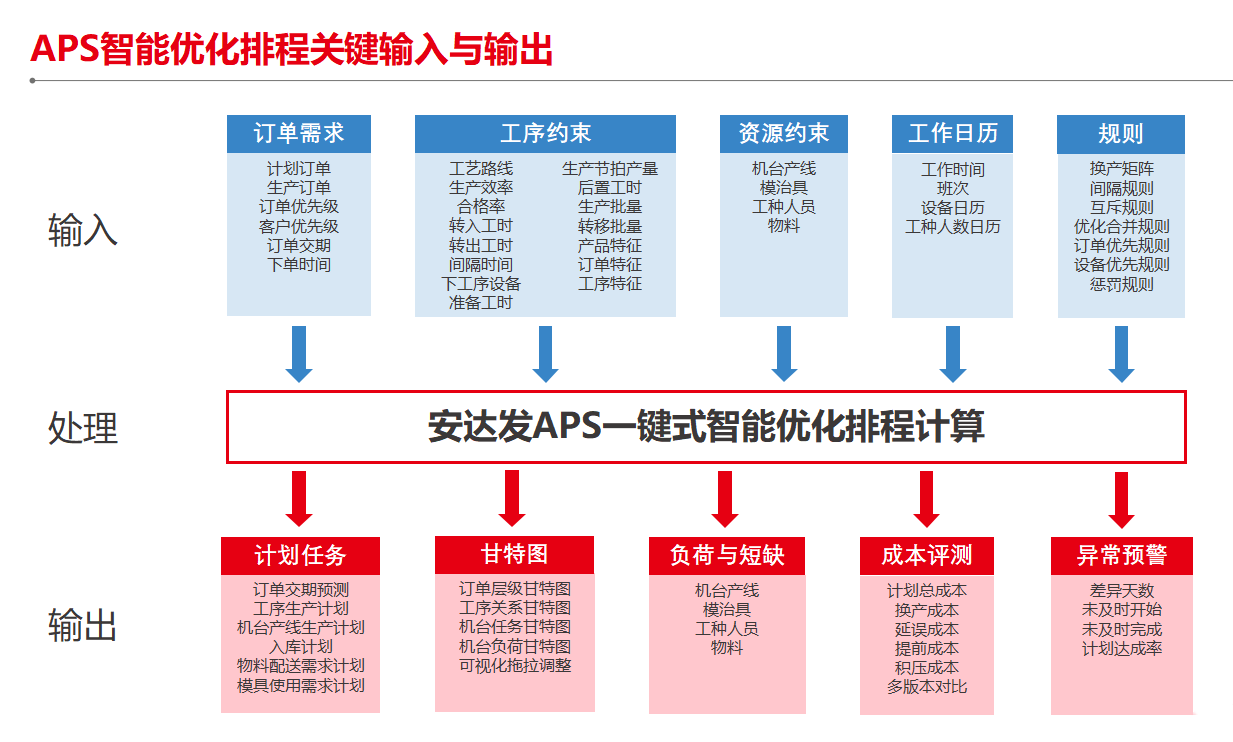

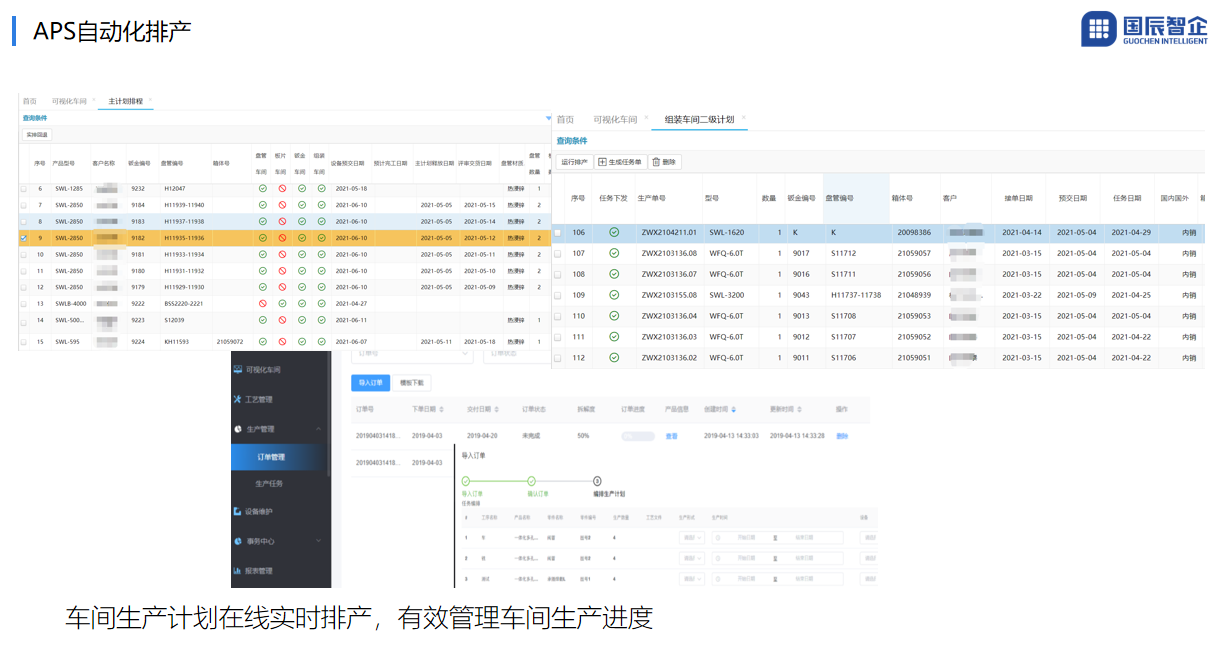

APS高级计划与排程软件是一种更先进的生产计划排程方法,它不仅考虑了生产过程中的物料需求,还考虑了生产过程中的资源限制(如设备、人力、能源等),以及生产过程中的不确定性因素(如订单变更、设备故障等)。APS系统通过对生产过程进行全面优化,实现生产计划的快速响应、高效执行和持续改进。

那么,在实际应用中,有了MRP还需要APS生产计划排程吗?答案是肯定的。以下是几个主要原因:

1. 资源限制:MRP主要关注物料需求,而APS则考虑了生产过程中的资源限制。在实际生产过程中,企业往往面临设备、人力、能源等多种资源的约束。APS系统可以根据企业的资源状况,制定出更加合理的生产计划,避免因资源不足而导致的生产延误或中断。

2. 不确定性因素:MRP假设生产过程中的需求和资源是确定的,而实际生产过程中往往存在很多不确定性因素,如订单变更、设备故障、原材料价格波动等。APS系统可以对这些不确定性因素进行建模和分析,提前预测可能的风险,并制定相应的应对策略,从而提高生产计划的可靠性和灵活性。

3. 生产优化:MRP主要关注生产计划的制定,而APS则关注生产计划的执行和优化。APS系统可以根据生产过程中的实际数据,实时调整生产计划,确保生产计划能够快速响应市场变化和客户需求。此外,APS系统还可以通过对生产过程进行全面优化,提高生产效率,降低生产成本。

4. 信息集成:MRP和APS可以相互补充,实现信息的高度集成。MRP可以为APS提供准确的物料需求信息,帮助APS制定更加合理的生产计划;而APS则可以为MRP提供实时的生产执行情况,帮助MRP及时调整物料需求计划。通过信息的高度集成,企业可以实现生产计划的快速响应、高效执行和持续改进。

5. 持续改进:MRP主要关注生产计划的制定和执行,而APS则关注生产过程的持续改进。APS系统可以通过对生产过程的数据分析,发现生产过程中的问题和瓶颈,为企业提供改进建议。通过持续改进,企业可以实现生产过程的优化,提高生产效率和产品质量。

虽然MRP在生产计划排程中具有重要作用,但在实际生产过程中,企业往往需要APS来应对资源限制、不确定性因素、生产优化等问题。因此,有了MRP还需要APS生产计划排程。当然,企业在实际应用中可以根据自身的需求和条件,选择合适的生产计划排程方法,以实现生产过程的高效运作。

审核编辑 黄宇

-

APS

+关注

关注

0文章

337浏览量

17501 -

MRP

+关注

关注

0文章

13浏览量

6037

发布评论请先 登录

相关推荐

国内APS高级排程软件的全面解析

安达发|利用APS解决模具与设备准备计划

安达发|APS计划排产软件适用于哪些场景?

安达发|有了MRP还需要APS生产计划排程吗?

安达发|有了MRP还需要APS生产计划排程吗?

评论