摘要:通过调节中频感应线圈的输出功率来改变碳化硅升华生长坩埚的加热温度,并采用 NaCl 和 Al2O3 进行烧结实验,观察不同输出功率下烧结后的形貌变化,确定了相应的温度,得到了输出功率与加热温度的对应关系,实现了精确的温度控制。将测温结果与红外光电高温计的测温结果进行了比较。在此基础上,根据温度测量结果制备SiC晶粒。拉曼光谱结果表明SiC多型为6H,SiC晶粒分布均匀,SiC晶粒尺寸均匀致密。

引言

第三代半导体材料SiC具有宽禁带、高热导率、高临界电场、高饱和电子漂移速度等优异的物理性能,并且具有化学稳定性和耐辐射性,是制备高性能半导体材料的有希望的候选材料。电力、耐高温、高频和耐辐射器件、紫外线探测器和短波长发光二极管[1-3]。

物理气相传输(PVT)生长是制备大尺寸SiC晶体的主要方法。其基本工作原理是SiC粉末被加热到2000℃升华,气相在轴向温度梯度的作用下转移到SiC籽晶表面,并在温度较低的SiC籽晶表面重结晶并定向生长,最终实现晶体生长[4]。气体压力、温度场分布、气相成分、籽晶质量等各种参数在晶体生长过程中起着重要作用,而且这些参数之间存在相关性,难以实现有效控制,因此,大量的微管、制备的碳化硅晶体中会存在位错、堆垛层错、小角度晶界等缺陷[5-9]。这些缺陷严重影响晶体的质量,其应用前景和范围受到限制。

坩埚内温度场分布是影响晶体质量的重要因素[10]。由于各种SiC多型晶体具有一致的晶体相容性和相似的形成能,这往往会导致在一定条件下制备的SiC晶体中多种多型结构共存[11,12],因此坩埚内温度的精确控制对于获得高的SiC晶体性能至关重要。优质碳化硅晶体。SiC晶体的生长温度超过2000℃,晶体生长过程中反应室是密封的,这意味着我们只能使用红外光电测温仪从外部通过特定的窗口测量内部温度,而在漫长的晶体生长过程中,窗口很容易被污染,这使得两者都会影响测量的准确性。另外,由于温度相对较高且存在气体运动,只能得到相对温度。这种测量方式对高质量SiC晶体的生长也有负面影响,因为测温孔直接暴露在生长室中,在高温下有明显的辐射现象,造成热量损失和温度场分布的变化,所制备的晶体在生长过程中容易出现缺陷。

在本文中,我们报告了一种精确测量和控制碳化硅升华生长温度的新方法。通过调节中频感应线圈的输出功率来改变生长坩埚内的加热温度,观察不同输出功率下烧结的NaCl和Al2O3的形貌变化,确定相应的温度。系统研究了温度与输出功率之间的对应关系,得到了SiC升华生长温度的测量和精确控制方法。测温结果与红外光电高温计的测温结果一致。采用场发射扫描电子显微镜(FESEM)和拉曼光谱分析了在适当升华温度下制备的SiC的生长结果,并研究了中频感应线圈的输出功率与加热温度的对应关系。为升华生长温度的选择和控制提供了依据。

实验

本实验以高纯SiC粉(99.999%)、NaCl粉(99.99%)和Al2O3(99.99%)为原料,通过调节中频感应线圈的输出功率来调节温度。当加热NaCl和Al2O3时,腔内压力为10Torr,时间分别为1h和1.5h。实验过程中采用红外光电高温计监测温度。然后,在原料区温度为2300℃,室中压力为10Torr,时间为2h进行SiC升华生长。使用拉曼光谱分析多型结构,并使用FESEM表征所制备的SiC颗粒的表面形貌。

结果与讨论

NaCl 和 Al2O3 的温度测量

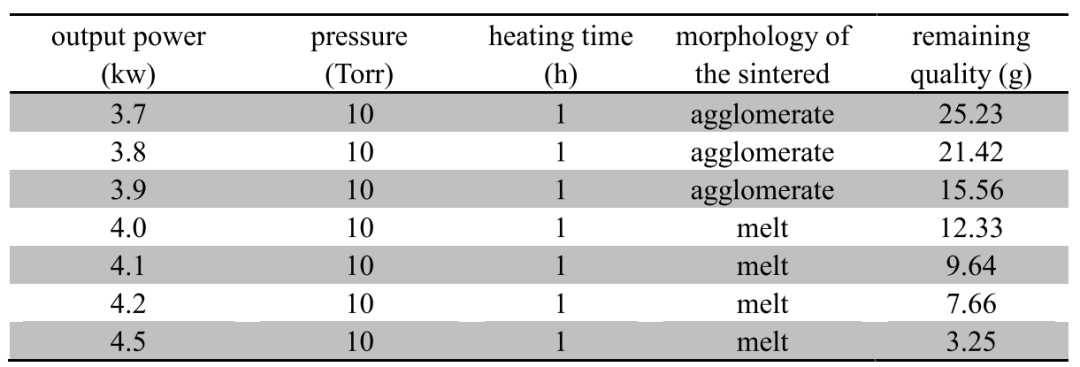

将30g NaCl样品置于相同结构的石墨坩埚中,通过中频感应线圈对坩埚进行加热(见图1),输出功率设置为4.5 kw、4.2 kw、4.1 kw、4.0 kw、3.9 kw,功率分别为3.8 kw和3.7 kw,结果如表1所示。当输出功率小于3.9 kw时,由于坩埚内温度升高,氯化钠样品形成较小的硬度结块,坩埚盖上出现微量升华颗粒。在这些输出功率下未达到 NaCl 的熔点(801 ℃)。当输出功率大于4.0 kw时,随着输出功率的增加,NaCl样品开始熔化,并在坩埚盖内表面重结晶,原料区残留的NaCl量减少,坩埚内表面晶粒数量减少。坩埚盖明显增大。因此,我们认为,当中频感应线圈的输出功率为4.0 kw时,加热温度约为NaCl的熔点温度(801 ℃)。

图1 石墨坩埚示意图;(一)原料区;(2)晶粒生长区域。

表1 不同输出功率下NaCl样品的烧结结果。

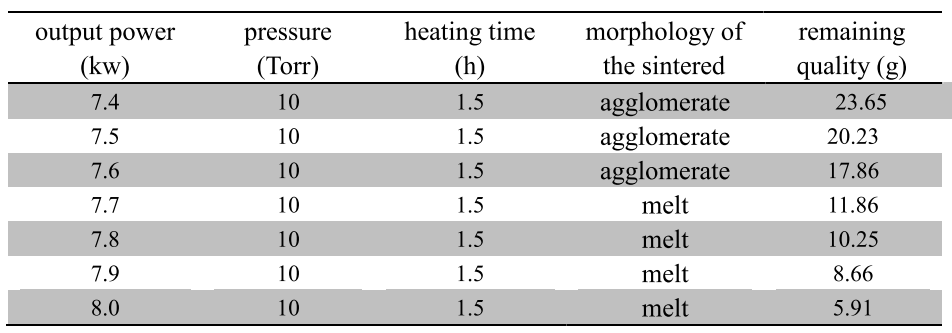

同样,将30g Al2O3样品置于同一坩埚中加热,输出功率分别设置为8.0kw、7.9kw、7.8kw、7.7kw、7.6kw、7.5kw和7.4kw。结果如表2所示。当输出功率小于7.6 kw时,由于坩埚内温度未达到Al2O3的熔点(2030 ℃),Al2O3样品形成较小的硬度结块,坩埚盖上出现微量的升华晶粒。当输出功率大于7.7 kw时,Al2O3样品开始在坩埚盖内表面熔化并再结晶,随着输出功率的增加,原料区残留Al2O3量减少,晶粒数量增加。剩余样品和Al2O3晶粒的形貌如图2所示。剩余的Al2O3表现出明显的沸腾状态,并且Al2O3晶粒的尺寸随着输出功率的增加而增大,这表明当介质的输出功率工频感应线圈功率为7.7kW,加热温度约为Al2O3的熔点温度(2030℃)。

图2 不同输出功率下Al2O3样品的形貌;(a) 7.7 千瓦和 (b) 8.0 千瓦;不同输出功率下坩埚盖上Al2O3颗粒的形貌;(c) 7.7 千瓦和 (d) 8.0 千瓦。

表2 不同输出功率下Al2O3样品的烧结结果。

中频感应线圈的输出功率与加热温度的对应关系可近似视为线性关系。利用上述实验收集的数据,可以建立输出功率与加热温度之间的定量关系:

y = 3.01 × 10^-3^x + 1.59 (y > 3)

式中,x为加热温度,y为中频感应线圈的输出功率,式中y>3。

基于上述定量关系,在任意输出功率下都可以获得相应的温度,这对SiC升华生长的温度控制具有重要意义,为我们实现晶体生长温度的精确控制提供了可能。

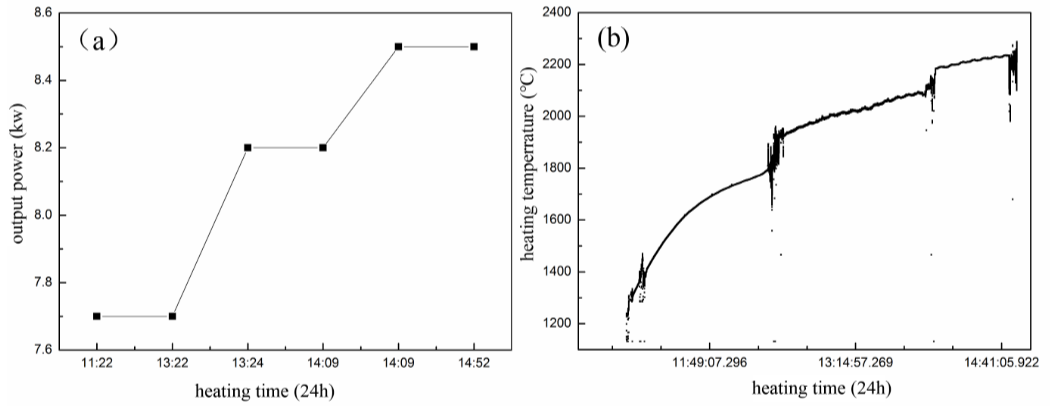

红外测温

在上述测温实验中,我们认为输出功率与加热温度的对应关系是线性的,以验证上述对应关系的准确性,我们将计算结果与红外光电高温计测量的温度进行了比较,选择的三种输出功率分别为7.7 kw、8.2 kw和8.5 kw。根据上述关系,对应的温度分别为2029.9℃、2196℃、2295.7℃。为了准确获得各输出功率对应的加热温度,各输出功率设定值保持30 min以上进行热平衡。加热温度随着输出功率设定值的增加而逐渐升高,当加热时间持续30 min以上时趋于稳定(见图3)。输出功率为7.7kw、8.2kw、8.5kw时,实测温度分别为2030℃、2193.1℃、2287.7℃,与计算结果分别相差0.1℃、-2.9℃、-8℃。随着温度升高,差异增大,这是由于热损失导致测量结果与实际加热温度相比略低,这是由隔热毛毡温度计孔造成的。同样的原因,红外测温方法也不适合监测晶体生长过程中坩埚内部的温度,因为温度计孔处的热辐射会影响温度场的均匀性和所制备晶体的质量。同时,上述对比实验验证了我们从NaCl和Al2O3烧结实验中得到的定量关系的可靠性和可行性。

图 3 (a) 输出功率和 (b) 加热温度的加热时间依赖性。

拉曼光谱分析

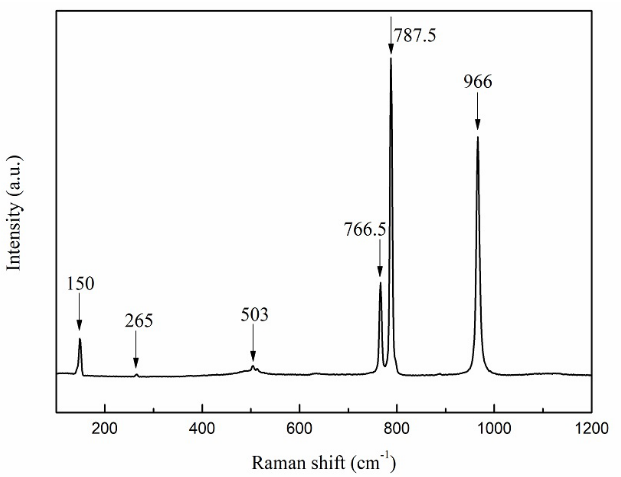

微激光拉曼光谱是测定SiC晶体多晶型的常用方法,因此,通过拉曼光谱对制备的SiC晶粒进行了表征(见图4)。根据声子色散曲线,6H-SiC一般为轴模A、平面模E1和平面模E2,其对应的拉曼位移为967 cm-1、889 cm-1、788 cm-1、777 cm-1、766 cm-1、513.5 cm-1、504 cm-1、266 cm-1、241 cm-1、150 cm-1 和 146 cm-1 按降序排列[13,14]。从图 4 可以看出,所制备的 SiC 晶粒的拉曼位移与 6H-SiC 一致,因此 SiC 多型体为 6H,说明在适宜的温度和压力下,在不加籽晶的情况下,所得产物为 6H-SiC。

图4 6H-SiC晶粒的拉曼光谱。

表面形貌分析

图5(a)为SiC晶粒的照片,可以看出SiC晶粒均匀致密,表明SiC升华生长过程中的温度场合适且均匀。图5(b)是生长的SiC晶粒的FESEM图像。可以看出,升华生长过程中没有籽晶,所制备的SiC晶粒尺寸均匀致密,这也归功于适当的温度和压力。因此,再次验证了我们的测温方法的准确性和可靠性,实现了对坩埚内加热温度的精确监测和控制。

结论

综上,通过 NaCl 和 Al2O3 烧结实验,得到了中频感应线圈的输出功率与坩埚内加热温度的对应关系,并通过将计算结果与温度进行比较,验证了所获得的定量对应关系的准确性和可靠性。采用红外光电高温计测量。采用该控温方法在2300 ℃下制备了SiC,并对制备的SiC进行了FESEM和拉曼光谱表征,结果表明,在适宜的温度和压力下制备的SiC多型体为6H,晶粒均匀致密。上述结果表明,通过温度测量可以确定生长坩埚内的温度,实现了精确的温度控制。

来源:半导体信息

审核编辑:汤梓红

-

半导体

+关注

关注

334文章

27367浏览量

218742 -

SiC

+关注

关注

29文章

2814浏览量

62648 -

碳化硅

+关注

关注

25文章

2762浏览量

49056

原文标题:碳化硅升华生长温度测控研究

文章出处:【微信号:芯长征科技,微信公众号:芯长征科技】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

碳化硅压敏电阻 - 氧化锌 MOV

碳化硅的历史与应用介绍

碳化硅深层的特性

碳化硅基板——三代半导体的领军者

请教碳化硅刻蚀工艺

浅谈硅IGBT与碳化硅MOSFET驱动的区别

6.3.7 迁移率限制因素∈《碳化硅威廉希尔官方网站 基本原理——生长、表征、器件和应用》

6.3.6 不同晶面上的氧化硅/SiC 界面特性∈《碳化硅威廉希尔官方网站 基本原理——生长、表征、器件和应用》

6.3.2 氧化硅的介电性能∈《碳化硅威廉希尔官方网站 基本原理——生长、表征、器件和应用》

6.1.1 选择性掺杂威廉希尔官方网站 ∈《碳化硅威廉希尔官方网站 基本原理——生长、表征、器件和应用》

6.3.3 热氧化氧化硅的结构和物理特性∈《碳化硅威廉希尔官方网站 基本原理——生长、表征、器件和应用》

6.1.5 高温退火和表面粗糙化∈《碳化硅威廉希尔官方网站 基本原理——生长、表征、器件和应用》

碳化硅升华生长温度测控研究

碳化硅升华生长温度测控研究

评论