2.1 整体设计

首先要感谢大连理工大学凌BUG战队和西交利物浦大学GMaster战队的开源文件,没有前辈的慷慨分享就没有我的设计。

超级电容是一种储能大,充放电速度快、电流大的电容器,被广泛应用于需要在极短时间内释放超大功率的工程。机甲大师赛为步兵和英雄机器人设定了功率限制。机器人在需要快速移动时,超级电容即作为电源向机器人提供较大的功率。

在往届比赛中,对于超级电容和底盘的连接方式,各所高校校队给出了不同的方案:

(1)电源-DCDC-电容-DCDC-底盘

此方案可以保证输出电压恒定,不会烧掉电调或低压保护。但是也有以下显著缺陷:电路损耗不可忽视,总效率为两级效率乘积,并且电容电压越低电流也会越大效率会更低;成本较高,需要两个DCDC电路。

(2)电源-DCDC-(电容//底盘)

此方案最为常见,淘宝的雾列模块和大部分的队伍以及前辈的方案都与之类似。这样的电路虽然简单,但是存在电容死电,无法避免。

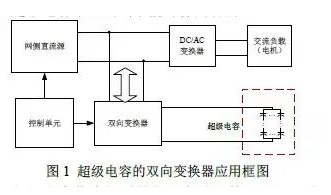

(3)(电源//底盘)⇄DCDC⇄电容

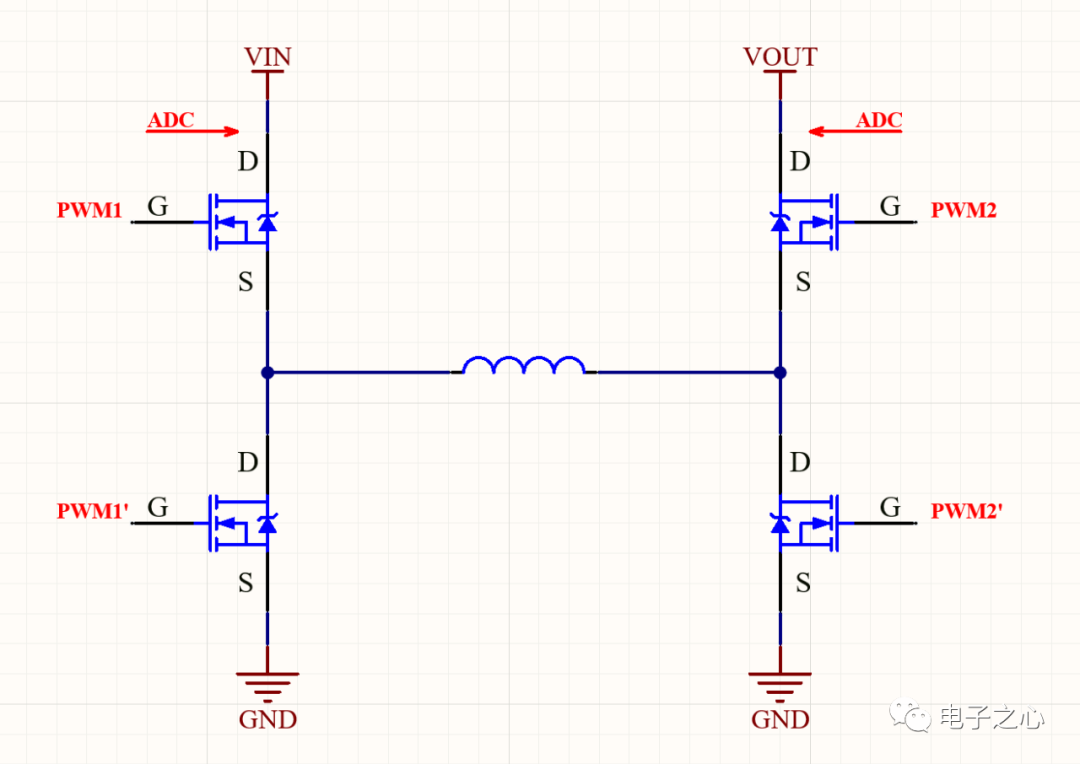

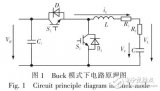

这是凌BUG最终采纳的方案。双向DCDC电路由四个NMOS和一个电感组成。由于电路结构完全对称,可以由PWM信号控制电流双向流动。

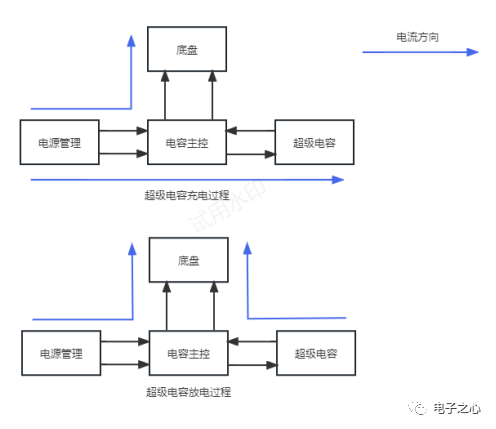

如下图所示,底盘系统的总输入为电源管理。电源管理、超级电容、底盘电机三者并联。超级电容的主控板上设计了一条从电源管理到底盘的通路。

当超级电容处于充电状态时,电源管理通过电容主控上的通路向超级电容模组供电,同时通过电容主控上通向底盘的通路向底盘电调和电机供电。此时电源管理为电源,底盘和超级电容模组为用电器。

当超级电容处于放电状态时,电源管理和超级电容同时作为电源,向底盘放电。为了避免双电源工作产生电流倒灌,在电容控制板上设计了OR-ing防倒灌电路。

控制器中既有大功率回路,也有控制和采样单元。为了方便设计和调试,控制器普遍被分为两个部分——控制部分和信号部分。以往的比赛中,凌BUG等战队使用过单板分区的设计。近年来各大高校采用的方案基本为控制板和功率板双板设计。我不确定哪种设计更好。但是双板设计更便于调试,可维修性也更佳。

控制器中既有大功率回路,也有控制和采样单元。为了方便设计和调试,控制器普遍被分为两个部分——控制部分和信号部分。以往的比赛中,凌BUG等战队使用过单板分区的设计。近年来各大高校采用的方案基本为控制板和功率板双板设计。我不确定哪种设计更好。但是双板设计更便于调试,可维修性也更佳。

2.2 控制板

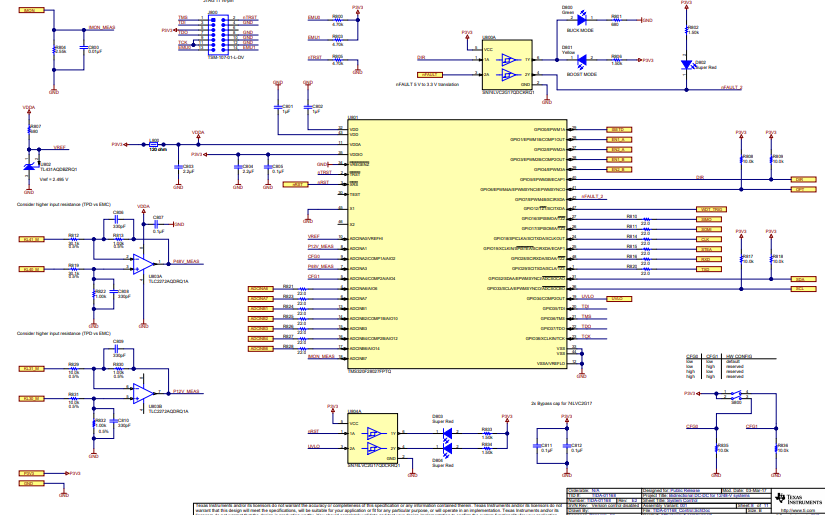

凌BUG和GMaster已经将他们的设计开源在机甲大师论坛,所以我没有任何保密设计的理由,现将原理图展示如下。

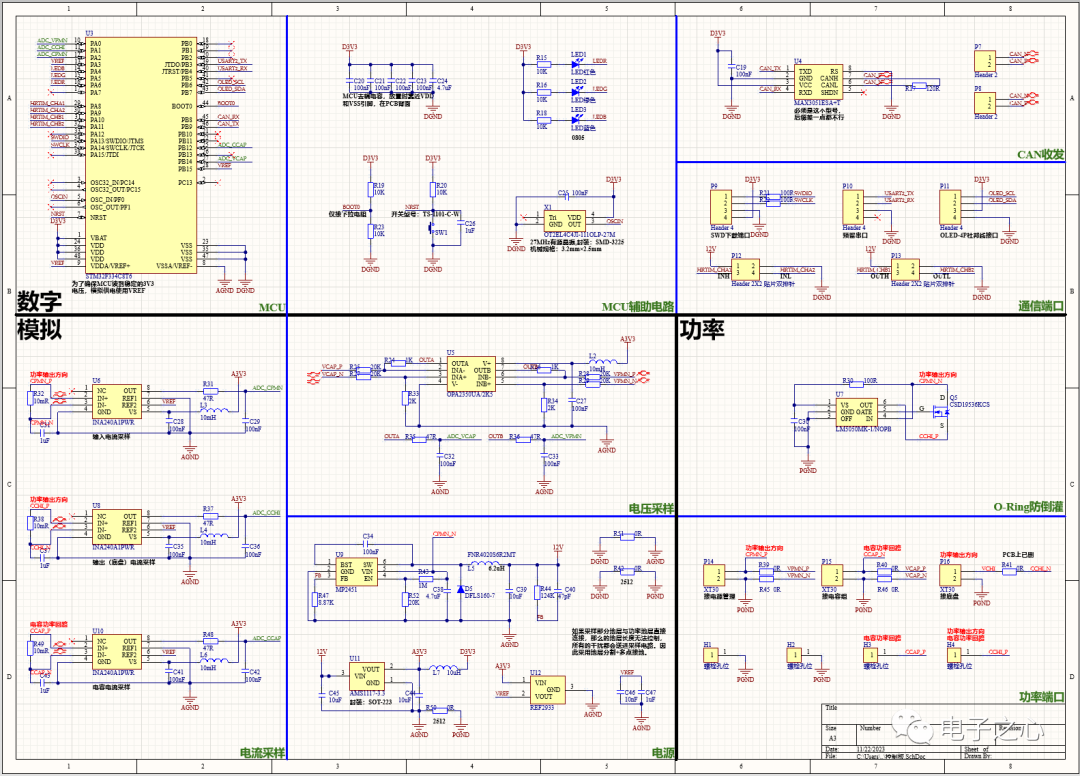

如图所示,控制板被分为三部分:数字、interwetten与威廉的赔率体系 和功率。数字部分为MCU及其周围电路,如晶振、开关、指示灯等,以及CAN通信芯片和各类物理接口。模拟部分主要为采样电路和整板供电。功率部分即为功率路径上通过的器件。为尽量减少三部分的干扰,我将地层分为了三部分,其间用0Ω电阻连接在一起,构成整板地回路。

2.2.1 控制板数字部分

MCU选用STM32F334C8T6,其具备的HRTIM模块用于满足高精度PWM控制的需求。CAN通信芯片选用MAX3051,与前辈的设计相同。板上还预留了串口通信、OLED接口。

2.2.2 控制板模拟部分

模拟部分由电流采样、电压采样和电源组成。

电流采样选用INA240A1电流感应放大器。在供电、底盘和超级电容模块的正极上各串接了一个10mΩ的检流电阻。检流电阻将电流值转化为电压值,传入电流感应放大器,再输出采样电压送入MCU引脚。

电压采样部分选用OPA2350UA轨到轨精密运算放大器,用于采集输入电压和超级电容模块电压。运放连接方式为比例放大电路,用20K和2K电阻将输入电压缩小10.5倍后传入MCU。此外,单电源运放对于电路设计比较友好。双电源的运放需要单独设计负电压电源。虽然也没复杂到哪去。

一级电源选用MP2451开关电源芯片,将供电电压降至12V,为功率板的板桥驱动器供电。二级电源选用AMS1117-3V3线性稳压器将12V电压进一步降至3.3V,为板上其他芯片供电。3.3V电源被分割为A3V3和D3V3,其间用10μH电感连接。A3V3输出后进入REF2933电压基准芯片,为检流芯片和MCU提供稳定的3.3V基准电压。我对基准电压芯片的实际作用持保留态度,在软件调试阶段进一步观察。

2.2.3 控制板功率部分

功率部分即为功率回路。输入电压经过采样电路和理想二极管后直接接通输出接口,为底盘供电。换言之,控制器在与机器人连接后,为电源管理到电机提供一条功率回路,取消在未加装超级电容时电源管理与功率回路之间的导线。这样才能保证电压电流采样时,得到的是整车功率。但这样的电路连接方式埋下了一个隐患,即全部底盘功率都经过PCB。功率回路的温度和耐压需要特殊的设计。

理想二极管选用LM5050MK芯片,防止超级电容电流倒灌进电源。在凌BUG的开源文件中,前辈提到这个理想二极管会将电源电压抬升至28V。但是LM5050MK芯片控制MOS的开闭,导致输出电压本质上是无法超过输入电压的。理论上,若MOS始终保持开启,即OFF引脚接地,其电压最大值与输入电压相同。此外,在初步硬件测试时,我发现供电经过理想二极管后,其电压从23V降为20V,与理论设计和凌BUG遇到的情况均不符。因此这部分电路需要进一步硬件测试。

2.3 功率板

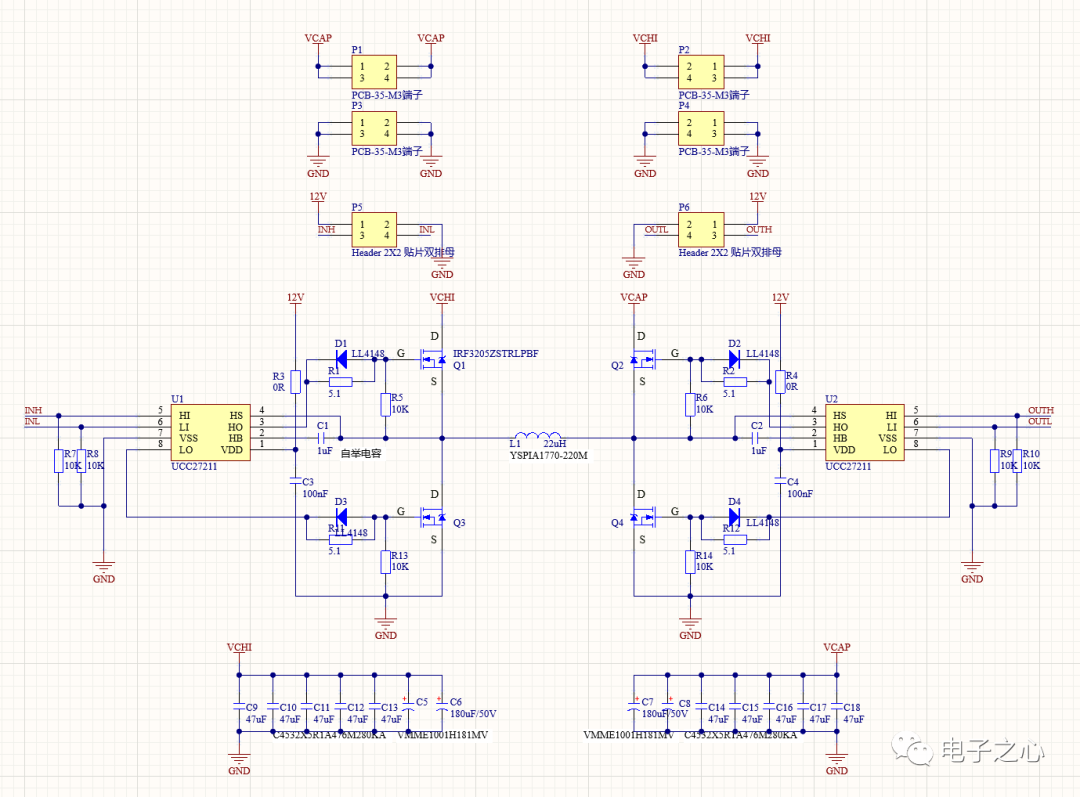

功率板集成了双向DCDC电路和驱动。原理图如图所示。

控制板和功率板间用四个焊接端子和两个贴片双排针连接。当超级电容充电时,电流由电源管理输入,经过焊接端子进入功率板,经DCDC电路稳压后,从焊接端子进入控制板,再输出至超级电容模块。当超级电容放电时,电源和电容并联作为电源。电流由超级电容模块进入控制板,经焊接端子进入功率板,经DCDC电路升压后,从焊接端子进入控制板,再输出至底盘。贴片双排针用于从控制板向半桥驱动器提供12V供电和PWM信号。

日后我会单独出一篇推送,详细计算硬件参数。

3 双向DCDC超级电容控制器电路布局

3.1 控制板

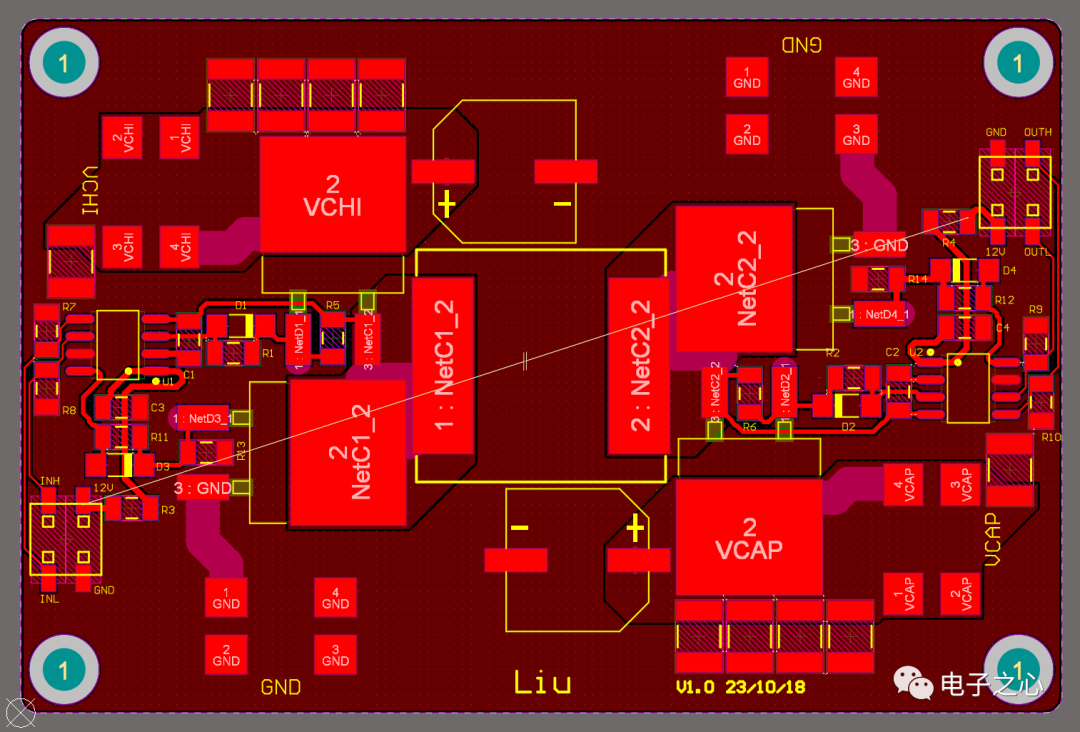

控制板为四层板,方便走线。具体布局如图所示。

从上到下四层的走线分别为采样电路、较长的信号线、电源线、供电线。

功率地回路在四层板上均有分布,形状大致相同,环绕PCB分布。模拟地在下层,与功率地无重合部分。数字地和模拟地均采用单点接地方式。上述设计旨在降低功率回路对其他部分的干扰。

超级电容控制器一旦与外界连接,则地回路的长度不可控制,各噪声会沿着地回路对采样电路造成严重干扰。因此,最为严格的做法是将超级电容控制器的电源和地与外部功率回路隔离。至于现有的设计是否会造成过于严重的采样数据误差,需要在后期软件调试时进一步确定。

3.1 控制板

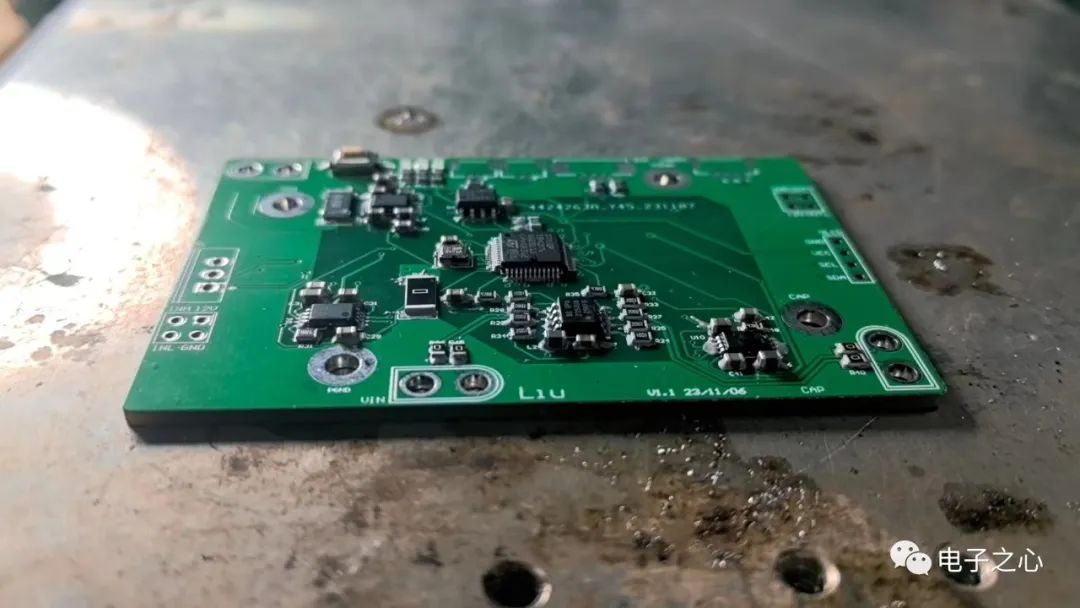

功率板上的DCDC电路在实际工作中发热量非常大,因此凌BUG采用了铝基板。我沿用了此设计。具体布局如图所示。

PCB布局中心对称,功率回路短而粗。通过大电路的位置均有开窗处理。

4 杂项

11月中旬设计基本完成。我采用了凌BUG的PCB布局框架,根据实际情况换用F334MCU并重新设计了一部分电路。

设计完成后,我用校队的铁板烧制作了一套完整的超级电容控制板和五片功率板。

控制板仍存在设计问题,需要进一步硬件调试。排除各种问题后才能批量生产。硬件调试首先需要调试供电部分。如果供电部分出现问题,轻则无法启动系统,重则烧坏沿路所有芯片。在调试供电部分时需要将供电部分和用电芯片断开,单独接负载测量电压。另外需要注意的是,开关电源芯片在空载时不降压,原理在此不做说明。

这是刘师傅的第一篇推送。在接下来的日子里,我会陆续发布自己的电子设计、项目进度和各种硬件电路知识。如果你也和我一样对硬件设计感兴趣,欢迎关注电子之心公众号。感谢大家的支持!

-

电容器

+关注

关注

64文章

6218浏览量

99583 -

控制器

+关注

关注

112文章

16346浏览量

177905 -

硬件设计

+关注

关注

18文章

396浏览量

44565 -

超级电容

+关注

关注

18文章

547浏览量

34561 -

DCDC

+关注

关注

29文章

816浏览量

71274

发布评论请先 登录

相关推荐

多电平双向DCDC变换器的工作原理是什么

基于模糊控制的双向DC-DC变换器对超级电容充电

ADI-ADuM隔离DCDC控制器参考设计方案

ADIDAuM隔离DCDC控制器参考设计方案

DCDC控制器的作用

基于Matlab simulink的蓄电池双向DCDC控制模型

双向DCDC超级电容控制器硬件设计

双向DCDC超级电容控制器硬件设计

评论