5G通信、人工智能、元宇宙等新威廉希尔官方网站 的涌现使得光通信行业快速发展。光模块作为光通信设备中完成光电转换的关键组件,与服务器暴增的算力和数据交互直接配套。因此,能够满足高速数据传输、海量数据处理等要求的高性能光模块产品成为数字化发展关键基础。

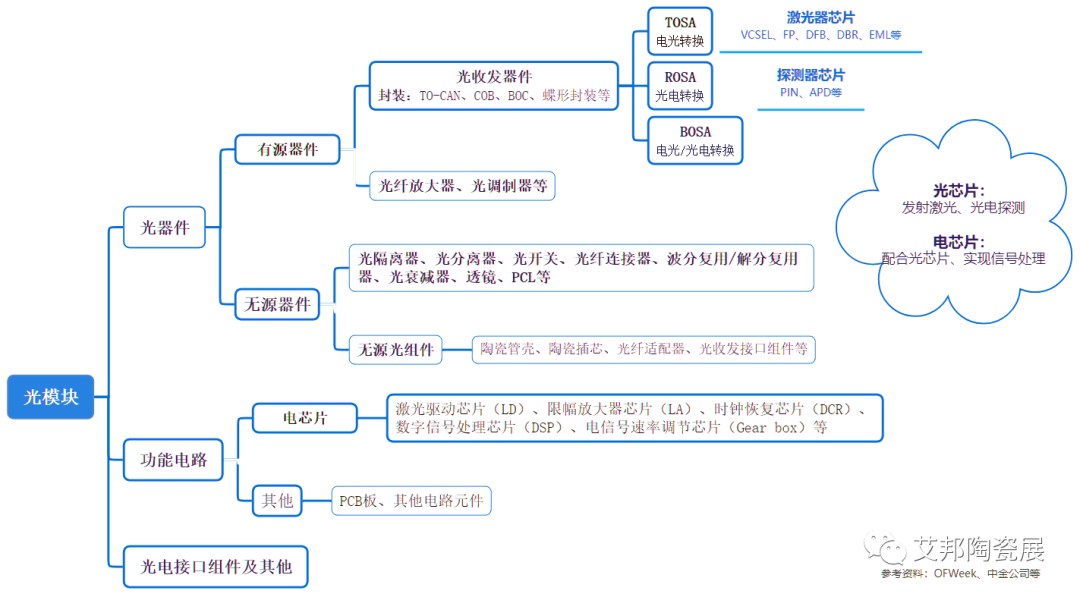

图 光模块内部结构

光模块中的核心器件是实现光电信号转换的光收发器件,主要包括光发射器件 TOSA、光接收器件 ROSA 和通过同轴耦合将 TOSA 和 ROSA 等组件集成的光发射接收器件 BOSA。当前光模块的威廉希尔官方网站 壁垒主要就在于光收发器件的光芯片和封装威廉希尔官方网站 这两个方面。

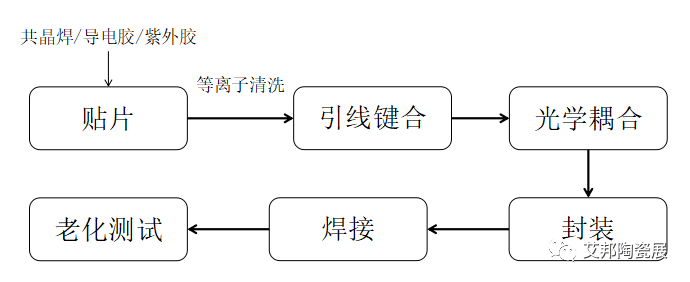

光模块生产工艺的核心环节主要包括贴片、引线键合、光学耦合、封装、焊接、老化测试等,以下将一一介绍各工艺环节,欢迎大家进行补充修正,

图 光模块生产工艺主要环节

1. 贴片

贴片(Die attach or Die bonding)是指将半导体裸片(die)器件贴在载体(carrier)上。光模块中的半导体裸片器件主要是光电芯片,其原材料包括GaAs(砷化镓)、InP(磷化铟)、Si(硅基)等;贴片的载体主要包括PCB、可伐合金、陶瓷基板(AlN氮化铝等)、钨铜等。

贴片可分为手动和自动,目前光模块贴片已实现自动化。传统的贴片工艺是人工涂胶或使用点胶机通过空气挤压出的胶水将芯片固定在 PCB 板上,但光芯片的贴片要求比电芯片的贴片要求精度更高,传统贴片无法达到精准控制胶量大小、上胶速度和位置等严格要求,因此高精度贴片机就显得尤为重要,而且随着 400G、800G 等高速光模块的快速发展,高精度贴片机的需求也愈加旺盛。当前高精度贴片机市场主要依赖进口,国产替代空间广阔。

另外,贴片主要通过共晶焊和导电胶完成固定。共晶焊料一般使用金锡焊料,虽然导电性和可靠性更好,但价格昂贵、效率较低,多用于激光器芯片贴装;导电胶一般用银胶,电阻大,但成本低、工艺简单、适用范围更广。此外,还有紫外UV固化胶可用于一些电芯片的贴装。

2. 引线键合

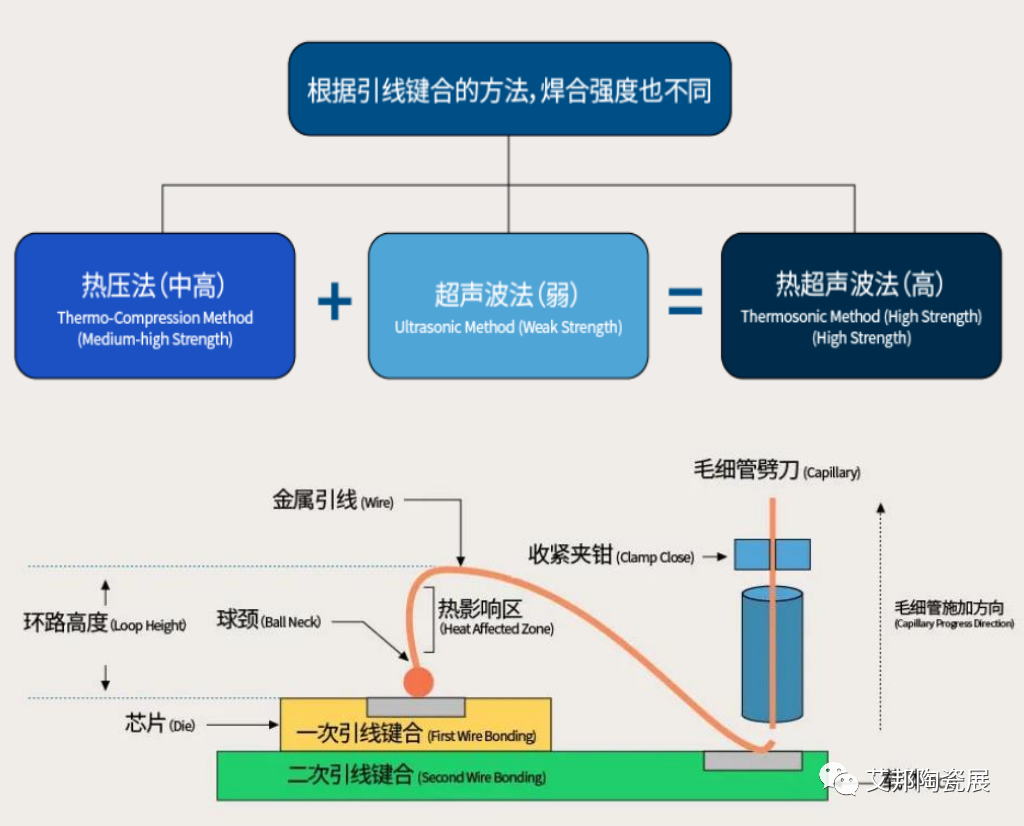

引线键合(Wire-Bonding)是指芯片贴装完成后,用金属引线将芯片的压焊位连接在印制电路板的焊盘上,形成可靠的电气键合,俗称打线。引线键合按照键合能量可分为热压键合、超声键合、以及二者结合的热超声键合;按照键合线的材料分为金丝、铝丝、铜丝。光通信行业一般采用金丝热超声键合,因为光电芯片的表面普遍会镀金,金的高频性能好,而热超声键合的温度较低、速度快,可靠性更好。

图源 面包板,中泰证券研究所

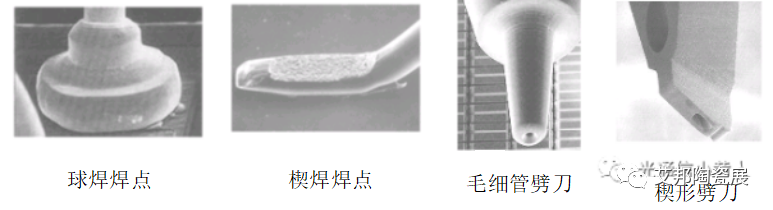

在引线键合的过程中,根据劈刀和焊点形状可分为球焊和楔焊。球焊使用毛细管劈刀,可形成球状焊点,与焊盘接触面积大,可靠性好,速度快,使用场景最广;楔焊使用楔形劈刀,可形成方形焊点,与焊盘接触面积小,可靠性较差,速度较慢,一般只用于高频信号焊盘之间的引线键合。

图源 光通信小黄人

3. 光学耦合

耦合是光模块封装中工时最长、最容易产生不良品的步骤。光模块实现光电和电光转换,因此一端是电口,连接网线/交换机,另一端是光口,连接光纤。光纤导光的物理基础是入射光在光纤内部发生全反射,光学耦合的目的就是将光高效、高质地耦合进入光纤。

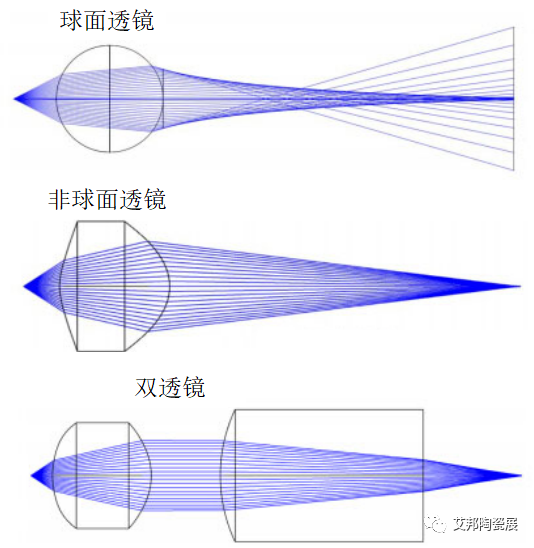

根据光纤的不同,可以把光模块分为单模和多模,这两种光模块内部的光学耦合差别较大。多模光纤(MMF)的纤芯直径通常为 50/125μm 或 62.5/125μm,普遍采用面发射激光器 VCSEL,经反射镜耦合进入多模光纤中,光路简单、容差大、工艺相对简单。而单模光纤(SMF)单模光纤纤芯直径比多模光纤小,通常为 9μm,耦合较为复杂, 需要透镜进行聚焦耦合。透镜耦合大概分为上料、预耦合、点胶、胶水固化、下料5个步骤。

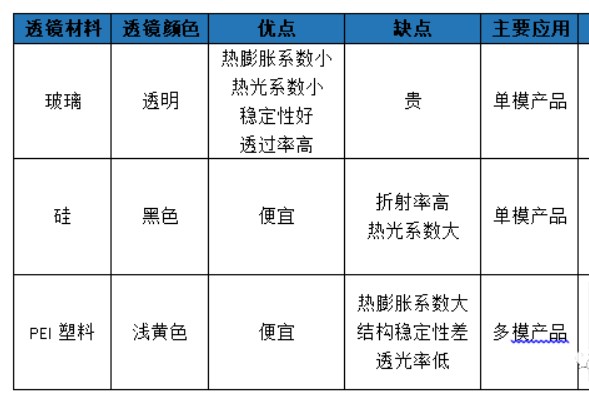

图源 天孚通信

光模块中用到的透镜按形状可分为球面和非球面,按材质主要有玻璃、硅、塑料等,优缺点对比如下表。玻璃透镜是传统工艺中经常用的材料,价格较贵,常用于高端模块;硅透镜价格便宜,目前已大量应用于中低端COB、Box封装模块中;光学塑料透镜常用PEI塑料,价格便宜,可应用于多模短距模块中。

表源 光通信小黄人公众号

4. 外壳封装

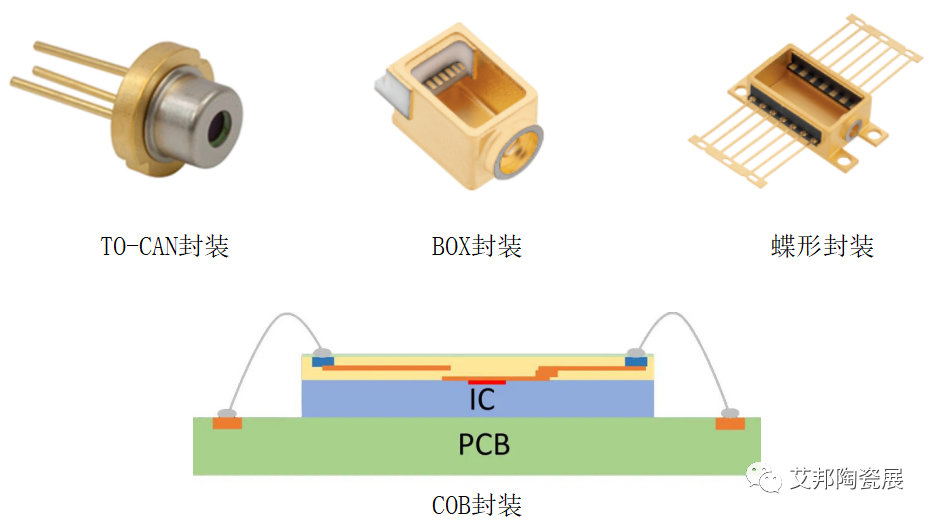

完成光路耦合后,光模块已形成雏形,下一步的外壳封装将使之完整。封装通常分气密性封装和非气密性封装。气密性封装目的是为了防止外部的水汽和其他有害气体进入密封光器件内部,影响光芯片和相关零组件的性能。为了实现封装的可靠密封,封装外壳上电通路所使用的电介质一般为非有机材料,如玻璃或者陶瓷。

气密性封装的方式主要有To-can、BOX (盒式)、蝶形封装,主要应用在工作环境复杂,对可靠性要求高的电信市场或者DCI市场(数据中心长距离传输)。非气密性封装主要是COB(板上芯片封装)封装威廉希尔官方网站 ,多用于数据中心光模块。

To-Can同轴封装成本低廉、生产制造简单,但体积较小导致散热不佳使其不适用于长距离传输,主要应用于基站、PON等单通道的传输距离和传输速率要求低一点的市场,如2.5Gbit/s和10Gbits/s等短距离传输。储能焊设备可用于To-Can气密性封装。

BOX/蝶形通常为长方体,结构复杂,具有可实现多种功能、散热好等优点,适用于长距离多种速率传输,主要应用于传输网、多通道居多,传输速率高,传输距离长,对可靠性要求高,包括40G/100G/200G/400G及相应速率的相干光模块;BOX封装为蝶形封装的多通道升级版,适用于40G及以上速率的高速光模块,随着400G、800G时代的到来,将对并行光学设计提出更高的要求。采用平行封焊设备可实现Box气密封装。

COB封装也是板上芯片封装、有线印制板封装,是直接在印制电路板上安装裸芯片,用金线或铜线将芯片引脚与印制电路板的接触点连接起来的封装工艺。COB封装可以将芯片封装在极小的体积内,不需要外壳或支架等附加配件,具有尺寸小、重量轻、可靠性高、成本低等优点,广泛用于微型电子设备和便携式电子产品中。

5. 焊接

光模块中焊接工艺包括激光焊接、热压焊接(hot bar)、烙铁焊接、热风焊接、回流焊接、波峰焊接、电子压焊等。气密密封焊接需要在填充惰性气体环境中进行,通常采用的惰性气体是纯氮气或氩气。

单模类的光模块一般使用激光调整焊接(laser welding)将Receptacle和Box或TO-can焊接起来,这种焊接工艺自动化程度较高,除了上下料需要人工操作外其他步骤基本可以由激光调整焊设备完成。

多模光模块集成度高,大量使用FPC软板,焊接需使FPC软板和PCBA板形成电气互联。目前行业内主要用热压焊来完成软板焊接,有相应的热压焊设备,效率和良率都较高;激光焊接是近几年的新威廉希尔官方网站 ,目前的行业接受度不高,最大的特点是焊接时不接触焊盘,对高密度pin软板焊接有优势,但也有难保证激光照射均匀性,效率低,成本高等缺点。

6. 老化测试

老化(burn in),也可以称为老炼,是一种筛选测试,按照MIL-STD-883的定义,其目的是为了筛选或者剔除本身具有固有缺陷,或其制造工艺控制不当产生缺陷的器件。这些缺陷会造成与时间和应力相关的失效,如果不进行老化筛选,有缺陷的器件在使用条件下会出现初期致命失效或早期寿命失效。

光模块内部的激光器由于结构和制程工艺复杂,需要进行老化,其他光电器件除APD外,不需要进行老化。在目前大部分光模块厂家的生产工序中,一般有两道针对激光器的burn in筛选测试。

第一道是激光器的管芯级,是在激光器完成必要的生产步骤,如外延生长、刻蚀、外观检查后,装载到专用的老化夹具上进行,有比较成熟的商业化设备,国外厂家有ILX Lightwave、Chroma,国内厂家有苏州联讯(Stelight)、上海菲莱(Feedlight)。根据不同测试方案,可以区分为在线测试老化和分立测试老化。在线测试老化可以持续记录BI过程中的激光器数据,但是测试成本高,一般用于设计阶段的少量样品验证测试。分立测试老化是在老化开始和结束时分别记录激光器数据,测试成本低,一般用于批量化生产。

第二道是光模块级,是在激光器组装到光模块内后,通过测试夹具进行的,目前尚没有商业化设备,多数光模块厂商使用自研设备进行测试。在测试方案上,在线测试和分立测试都有,一般根据模块的DDM进行激光器参数记录,因此从成本上并无太大差异。

从生产和成本管控角度上看,第一道管芯级激光器burn in筛选测试应力大,目的是尽可能地筛选出早期失效产品,第二道模块级burn in测试更多地只是对第一道测试的补充。

来源:半导体工程师

-

芯片

+关注

关注

455文章

50812浏览量

423586 -

半导体

+关注

关注

334文章

27362浏览量

218649 -

光通信

+关注

关注

19文章

879浏览量

33972 -

光模块

+关注

关注

77文章

1266浏览量

59010

原文标题:【光电集成】光模块核心工艺流程

文章出处:【微信号:今日光电,微信公众号:今日光电】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

光模块生产工艺的核心环节介绍

光模块生产工艺的核心环节介绍

评论