CRT-DMC600MF系列运动控制系统主要为3至6轴,示教系统主要由运动控制器和手持盒(Leader30ST)两个部分组成。Leader30ST 手持盒,为手持控制端,通过标准 Modbus 协议与控制器进行实时通讯。手持盒采用工艺文件与坐标信息采集分离式设计,使示教编程更加方便快捷。工艺文件除实现电机基本运动控制(多轴直线插补、圆弧插补、圆弧与插补联动)外,更可进行复杂的逻辑及运算功能。

移动例程(3轴为例,6轴编辑一样的 )

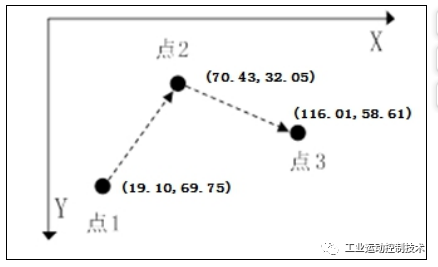

例程要求:如图 1 所示:(1)移动到“点 1”,打开输出“OT0”,延时 2000ms,关闭输出“OT0”;(2)移动到“点 2”,打开输出“OT1”,延时 2000ms,关闭输出“OT1”;(3)移动到“点 3”,打开输出“OT2”,延时 2000ms,关闭输出“OT2”。

图 1

操作步骤如下:

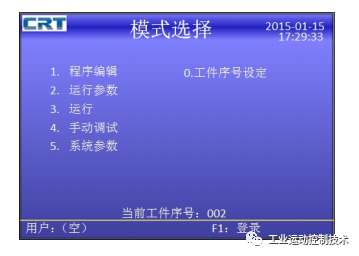

1. 开机:上电开机后画面如图2 所示。

图2

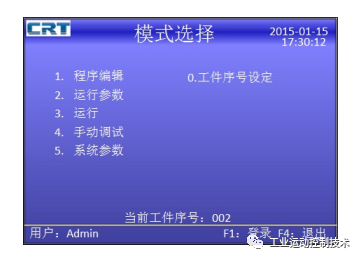

2. 登录:在“模式选择”界面下按“F1”,弹出“用户登录”窗口,按“↑”和“↓”键,选择“用户名”,选中之后按“确定”键确认,输入密码,按“确定”键确认,登录成功后在最下排会显示“用户名”,如图3所示。

图3

3. 输入工件序号:在“模式选择”界面下按“0”后,弹出“请输入工件序号”窗口,以本例 2 号加工文件为例,在窗口中输入“2”,按“确定”键确认。

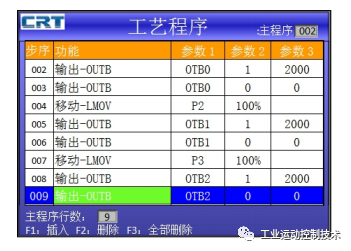

4. 进入主程序编辑:在“模式选择”界面下按“1”后,弹出“编辑选择”窗口,选中“主程序编辑”,按“确定”键进入“工艺程序”界面,如图4 所示。

图4

5. 设计工艺流程:根据例程要求设定工艺流程为(1)移动到点 1;(2)打开输出 OT0 并延时 2000ms;(3)移动到点 2;(4)打开输出 OT1 并延时 2000ms;(5)移动到点 3;(6)打开输出 OT2 并延时 2000ms;(7)结束。

6. 编辑工艺程序 1:选中第 1 个图元的功能栏,按“确定”键,弹出二级对话框,移动光标选中“1.移动”,按“确定”键进入三级对话框,选中“1.移动 MOVE”,按“确定”键确认,会在其后面自动生成相应的参数,第 1 个图元编辑完毕,如图5 所示。

图5

7. 编辑工艺程序 2:移动光标选定第 2 个图元的功能栏,按“确定”键进入二级对话框,选中“2.输出延时”,按“确定”键进入三级对话框,选中“1.输出 B”,按“确定”键确认,修改图元参数如图6 所示,第 2 个图元编辑完毕。

图6

8. 编辑工艺程序 3:移动光标选定第 3 个图元的功能栏,按“确定”键进入二级对话框,选中“2.输出延时”,按“确定”键进入三级对话框,选中“1.输出 B”,按“确定”键确认,修改图元参数如图7 所示,至此,第一个点的动作编辑完毕。

图7

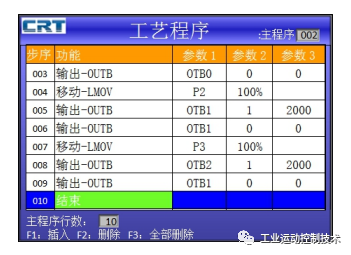

9. 编辑工艺程序 4:与第一个点一样,编辑之后的两个点的工艺程序,编辑后如图8 所示。

图8

10. 编辑工艺程序 5:移动光标选定第 10 个图元的功能栏,按“确定”键进入二级对话框,选中“6.结束”,按“确定”键确认,修改图元参数如图9 所示,工艺程序编辑完毕。

图9

11. 进入轨迹采集:按“返回”键,回到“编辑选择”窗口,选中“轨迹采集”,按“确定”键进入“点信息采集”界面,如图10 所示。

图10

12. 轨迹采集 1:按各轴的“运动方向控制”键运动到点 1 的位置,按“Go”键记录点 1 的坐标信息,如图11 所示(注意:保存坐标的时候务必确保坐标在原点的位置为(0.00,0.00,0.00),如此记录的坐标才是真实有效的数据)。

图11

13. 轨迹采集 2:跟上面的方法一样,分别记录点 2 和点 3 的坐标信息,如图 12 所示,按“返回”键返回上一级的菜单(“编辑选择”界面)就可以对数据进行保存。

图12

14. 运行验证:返回到“模式选择”界面,按“3”进入“运行模式”界面,按“F1”运行,然后按控制器上连接的运行按钮(注意:运行前先要确保“各轴系数”和“运行速度”已经设置,且在合理的范围内),可以看到系统依次加工所编辑的三个点。说明:以上步骤中 1~4、11、13~14 为示教编辑的一般性通用步骤。

-

控制器

+关注

关注

112文章

16361浏览量

178038 -

控制系统

+关注

关注

41文章

6618浏览量

110605 -

MODBUS

+关注

关注

28文章

1805浏览量

76995

发布评论请先 登录

相关推荐

CRT激光焊接示教系统功能详解及应用场景与效益分析

VPLC系列机器视觉运动控制一体机在五轴联动点胶上的应用

机器视觉控制轴运动原理是什么?

机器视觉控制轴运动原理是什么

机械运动控制系统的组成和应用

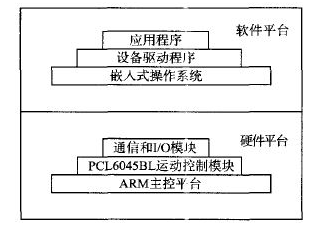

基于S3C2440和专用DSP的嵌入式四轴运动控制器

机器视觉运动控制一体机在喇叭跟随点胶上的应用

激光焊接手持盒示教系统和激光焊接电脑操作系统,哪个更好用?

CRT-通用3-6轴MF系列多功能运动控制系统示教编辑案例

CRT-通用3-6轴MF系列多功能运动控制系统示教编辑案例

评论