在上篇文章中我们讲述了传统封装方法组装工艺的其中四个步骤,这回继续介绍剩下的四个步骤吧~

第五步:模塑

芯片在完成引线键合或倒片键合后,需进行封装,以保护芯片结构免受外部冲击。此类保护工艺涵盖模塑、密封和焊接,但只有模塑工艺适用于塑料封装。模塑工艺使用环氧树脂模塑料,将热固性树脂(Thermosetting Resin)^10^与多种无机材料混合,封装在芯片、引线等部件周围进行保护,使这些部件免受外部物理性和化学性损害,并可根据实际需求制作成相应的封装尺寸或形状。

10 热固性树脂(Thermosetting Resin):一种稳定的聚合物材料,在加热后会发生聚合反应从而硬化并形成聚合物。它主要用于制作环氧树脂模塑料,通过防止热损伤、机械损伤,及腐蚀以保护半导体电路的电子和电气性能。

模塑工艺需在模具中进行。根据传递模塑法(Transfer Molding)的工艺,需要将引线键合连接芯片的基板放置在两个模具上,同时将环氧树脂模塑料片放置在中间,然后施加热量和压力,使固态环氧树脂模塑料熔化为液态,流入模具并填充间隙。但使用传递模塑法工艺也面临一些问题,随着芯片与封装顶部之间的空隙不断变小,使用环氧树脂模塑料等液体很难完成填充;此外,随着基板尺寸越来越大,模具尺寸也需相应加大,同样也加大了使用环氧树脂模塑料填充间隙的难度。

近年来,传递模塑法工艺已达到极致。随着封装内堆叠的芯片数量不断增加,封装厚度逐渐变薄,芯片与封装顶部之间的空隙持续缩小。为了降低制造成本,芯片被大批量加工,基板的尺寸也在不断增大。因此,压缩模塑法(Compression Molding)成为了填充小空隙的解决方案。在压缩模塑法的工艺中,模具中会预先填充环氧树脂模塑料粉末,基板放入模具中后,随后施加热量和压力,模具中填充的环氧树脂模塑料粉末会液化并最终成型。在这种情况下,环氧树脂模塑料会即刻熔化为液体,无需流动便可填充间隙,因此成为了填充芯片与封装顶部之间小空隙的理想选择。

第六步:打标

打标(Marking)是指在半导体封装表面刻印产品信息的工艺,包括半导体类型、制造商,以及客户要求的图案、符号、数字或字母等。这在封装后的半导体产品出现故障时尤为重要,因为标记有助于追踪产品故障原因等。打标既可以使用激光灼烧环氧树脂模塑料等材料来进行刻印,也可以使用油墨压印。

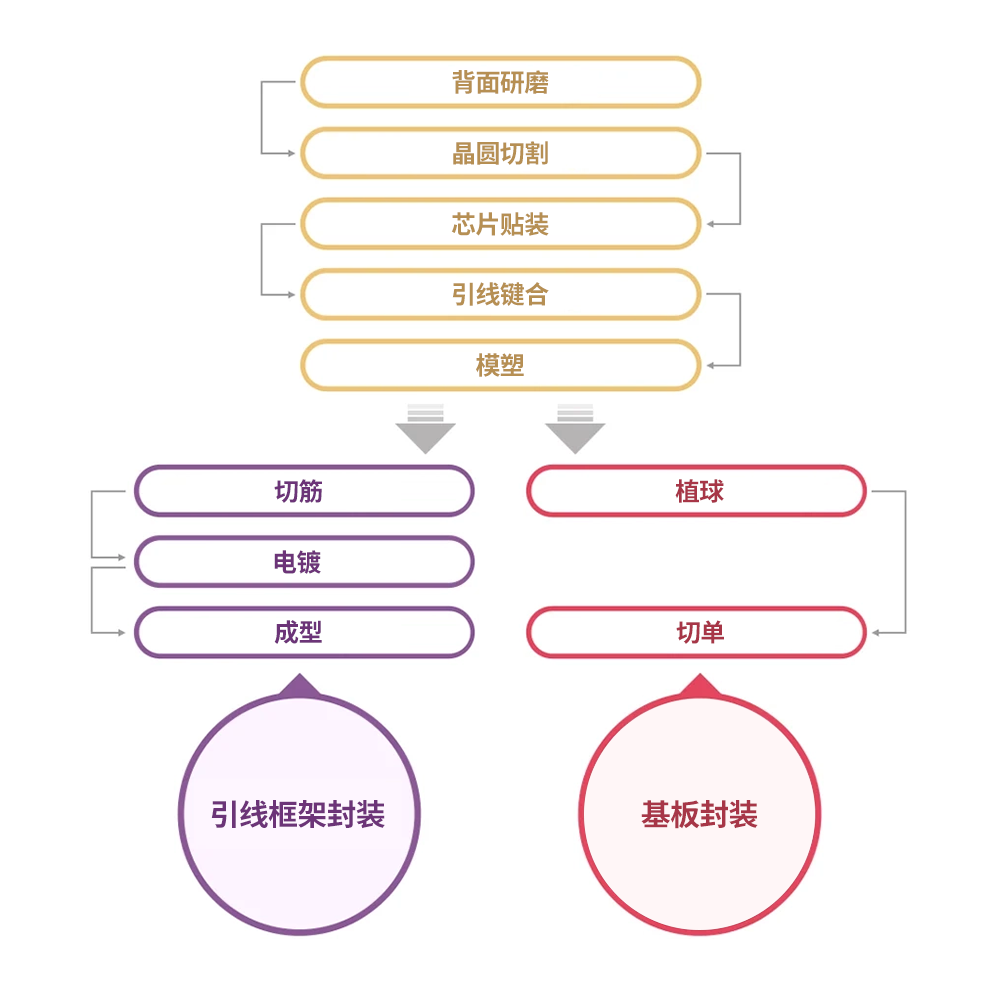

对于塑料封装,必须在封装表面刻印所需信息之前进行模塑。由于激光打标只是简单的刻印行为,所以黑色环氧树脂模塑料通常会作为首选,因为它可以增加标记的易读性。考虑到刻印字符或符号不易着色,因此,在黑色背景上刻印会使标记更加明显。接下来两个步骤是基板封装的最后阶段,也是基板封装和引线框架封装工艺之间的区别所在。

第七步:植球

基板封装中的锡球不仅可以作为封装体和外部电路之间的电气通路,还可提供机械连接。植球工艺是将锡球粘合至基板焊盘的过程。在该工艺的第一步,将助焊剂(Flux)11涂抹在焊盘上,并将锡球放置在焊盘上。然后通过回流焊工艺熔化并粘合锡球,之后清洗并去除助焊剂。助焊剂的作用是在回流焊过程中清除锡球表面杂质和氧化物,使锡球均匀熔化,形成洁净表面。锡球熔化后便会流入基板上覆盖的网板,即可填充网板上的每个孔隙。最后,将基板和网板分离,但因助焊剂具有黏附力,锡球仍然会留在基板上。由于焊盘上预先涂抹了助焊剂,因此锡球会暂时粘合并附着在焊盘上。

11 助焊剂(Flux):一种有助锡球附着在铜表面的水溶性和油溶性溶剂。

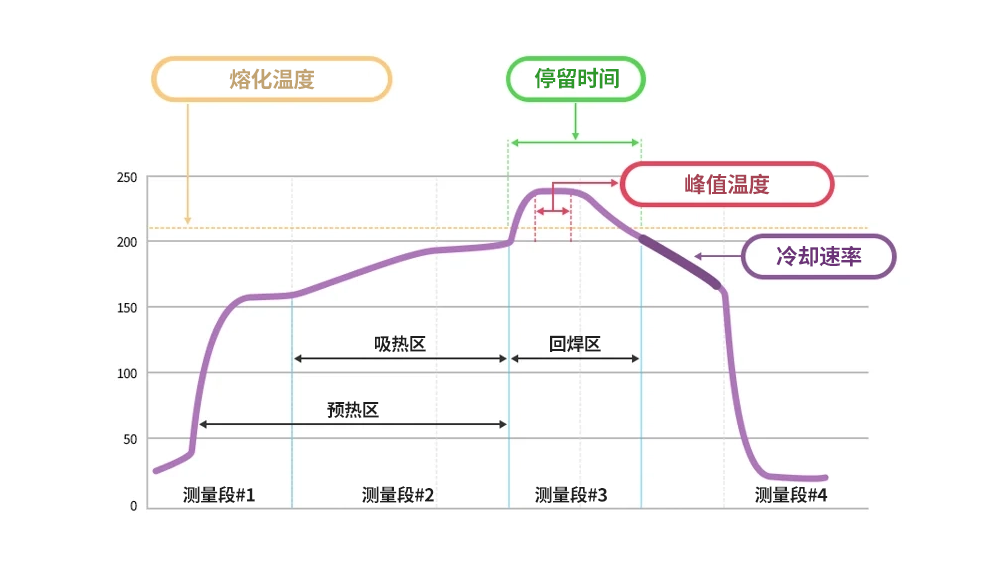

▲图6:回流焊工艺的温度曲线(ⓒ HANOL出版社)

通过回流焊工艺,在助焊剂的作用下附着于基板焊盘上锡球会熔化。图6显示了回流焊工艺的温度曲线。在锡球达到熔化温度之前,助焊剂会在吸热区(Soak Zone)被激活,以清除锡球表面氧化物和杂质。当温度高于熔化温度时,锡球会熔化并粘合在焊盘上,但熔化后的锡球不会完全流走。相反,它们会在表面张力的作用下,在除了其与焊盘粘合在一起的金属部分以外的所有区域,形成一个球形。随着温度逐渐下降,锡球会保持其形状并再次凝固。

第八步:切单

切单(Singulation)是基板封装工艺的最后一道工序。即使用刀片将成品基板切割为单独的封装。切单完成后,将封装放在托盘上进行测试,并完成其余步骤。

传统封装工艺组装涉及的各个步骤彰显了精准对齐、最佳电气连接、坚固保护措施以防止外部损坏等要素,这些步骤在封装流程中都是不可或缺的。在下一篇文章中,我们将详细探讨半导体封装的另一种主要类型—晶圆级封装。

本文内容源于【SKhynix NEWSROOM】

-

芯片

+关注

关注

455文章

50714浏览量

423155 -

半导体

+关注

关注

334文章

27290浏览量

218089 -

封装

+关注

关注

126文章

7873浏览量

142894

原文标题:半导体后端工艺:传统封装方法组装工艺的八个步骤(下)

文章出处:【微信号:闪德半导体,微信公众号:闪德半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

含铅表面组装工艺和无铅表面组装工艺差别

【PCB封装工艺】低温低压注塑

SMT组装工艺流程的应用场景(多图)

SMT组装工艺流程的应用场景

新型封装工艺介绍

PCB板的SMT组装工艺与焊接工艺介绍

传统封装方法组装工艺的八个步骤(下)

传统封装方法组装工艺的八个步骤(下)

评论