首先给出答案,对于散热,并非铜皮面积越大越好,铜皮较薄时更是如此。

使用1平方英寸以上的铜皮面积来散热性价比已经不高,但对于2oz或更厚的敷铜板,铜面积可增大到3平方英寸(两面均如此)。超过以上限制,则需使用外部散热器。功率器件表面与大气的实际热阻大约为30℃/W。即IC内部每消耗1W温度升高 30℃。可利用下面经验公式求出所需铜皮面积

式中,P的单位为W,Rth为热阻,单位为℃/W。

下面举例说明,假设功耗为1.5W。要求即使在最恶劣环境温度(即55℃)时,器件温升也不能超过 100℃(不能超过 PCB安全温度)。这样,所求热阻应为

因此,所需铜皮面积为

若该面积为方形,则边长应为 6.79^0.5 = 2.6in。只要能保证该面积,也可将其布成矩形或其他形状。注意,由于所需面积超过1平方英寸,需要使用2oz板。2oz板可以更方便考虑功率器件散热,能够空出更大铜皮区域有利于自然对流散热。

其次应该了解热量并非都是从铜皮表面散失掉的。常用于SMT(表面处理威廉希尔官方网站 )的板材粘层为环氧树脂FR4,它是很好的导热材料。安装器件一面的产热可通过上述材料传递到板的另一面,该表面接触空气可帮助降低热阻。因此即使在板的另外一面设置铜平面,同样也有散热效果,但只可以减小10%~20%的热阻。

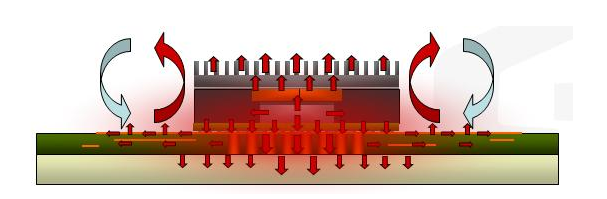

注意该“背面”的铜平面并不需要与散热器件同电位,它可以是公共地的铜平面。还有一种可大幅减小热阻(约50% ~ 70%)的方法,它利用一排小过孔(也称“热孔”)将器件的产热从PCB的一面传到另一面。若使用热孔,其孔径应很小(内径0.3mm~0.33mm),这样可在过孔镀过程中将它们填满。热孔太大会在波峰焊时产生“焊芯”,从而使孔中吸人大量焊锡,易使孔附近器件产生虚焊点。

对散热区域,热孔的“间距”(热孔中心距)一般为1mm~1.2mm。功率器件的周边,甚至散热片下方都可以设置这类热孔网络以实现散热。

-

pcb

+关注

关注

4319文章

23099浏览量

397933 -

smt

+关注

关注

40文章

2901浏览量

69271 -

散热

+关注

关注

3文章

507浏览量

31795 -

功率器件

+关注

关注

41文章

1770浏览量

90444 -

铜皮

+关注

关注

0文章

4浏览量

3264

发布评论请先 登录

相关推荐

怎样才能让PCB承受住100A电流?

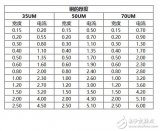

PCB铜箔厚度、走线宽度、电流的关系

【干货】PCB铜箔厚度、走线宽度、电流的关系

PCB铜箔厚度、走线宽度、电流的关系

PCB铜箔厚度、走线宽度、电流的关系

PCB铜皮厚度规格 铜箔厚度与电流关系表

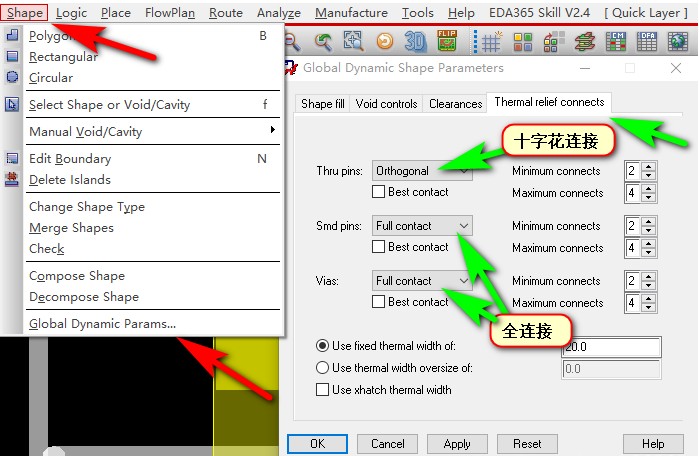

Allegro PCB焊盘与铜皮的连接方式设置方法

PCB设计:如何进行动态铜皮的自动更新

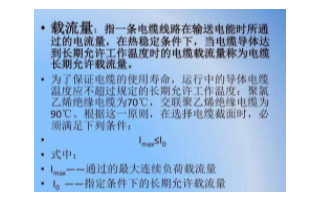

导线截面积与载流量的计算

PCB铜皮面积的计算

PCB铜皮面积的计算

评论