1. 射线源

从靶材的形状和角度分类,X射线管分为反射式和透射式。反射式靶面与入射电子束形成一定倾斜角度,具有较大的散热体积,可以承受较高电压的加速电子;透射式靶是很薄的一层薄膜,靶面与入射电子束垂直,可以获得更小的焦点尺寸和更大的辐射角度。一般来说,透射靶射线源最高电压不超过200KV,而反射靶射线源则可高达600KV甚至MV。

2. 探测器

探测器一般分为平板探测器和线阵探测器,前者拥有更高的数据采集效率,后者则拥有更高的采样精度。

平板探测器针对工业级标准设计,坚固耐用,并具备高耐辐射、广泛的环境适应性和高可靠性等特点,数据通过光纤进行传输。

线阵探测器由硅光电二极管及钨酸镉(CdWO4)组成,通过将多个探测板首位相连,形成一定长度的探测器线阵,可满足不同尺寸 X 射线检测设备的需求。

3. 检测范围

由于探测器尺寸限制,目前平板探测器常规扫描能检测的工件最大尺寸约为d350*h300,采用图像拼接方法配合螺旋扫描偏置扫描,可大大扩展检测范围,225KV的工业CT可以做到最高检测范围达d600*h800。

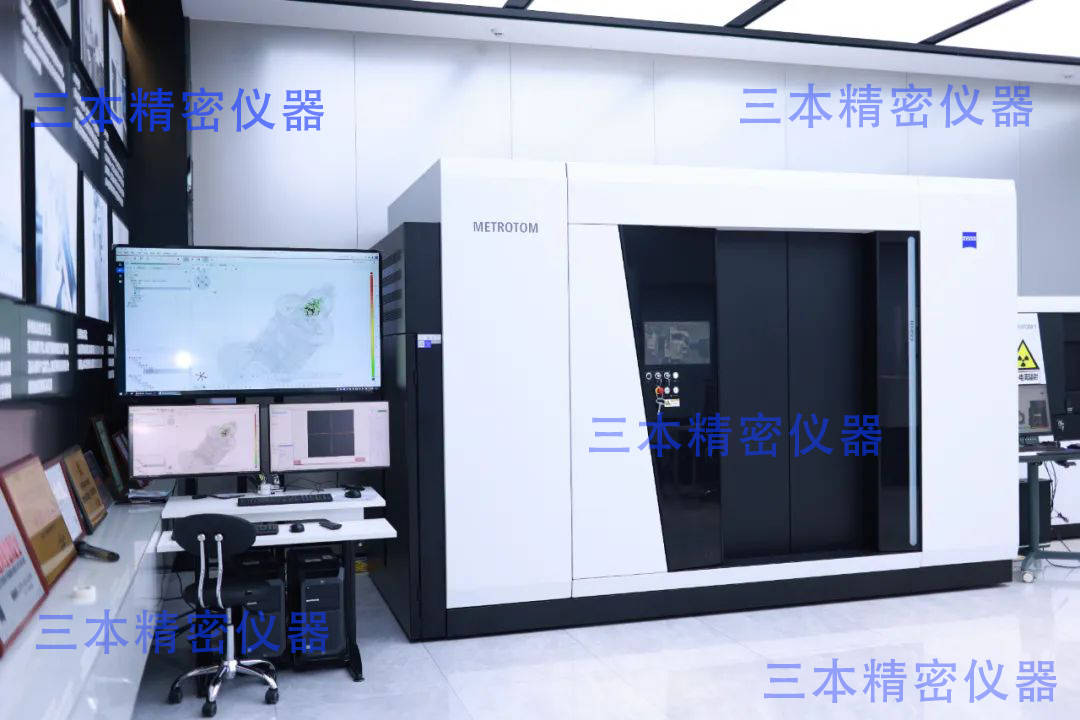

工业CT 三本工业测量

4. 焦点尺寸/探测器最小探元/射线源电压/扫描时间/放大倍率/空间分辨率

焦点尺寸a指的是射线经过高压发生器加速后,聚焦到靶材上的直径。通常情况下,焦点尺寸越小,系统分辨率越高,成像越清晰。目前透射靶能做到亚微米级焦点,而反射靶最高能做到3-5微米。通常,射线源电压越高,焦点尺寸越大。探测器的探元尺寸d直接影响成像的分辨率,目前主流的3K探测器的探元尺寸一般在100微米-200微米之间。

目前工业CT的射线源电压一般从130KV-450KV之间,也有些特殊应用,需要用到600KV甚至MV射线源电压。

一般来说,成像效果和扫描时间成正比,而扫描时间又与曝光时间以及扫描最小分度有关。要得到较好的三维图像,通常需要从360°各个方向扫描工件,分度在0.1°-1°之间。放大倍率M取决于工件X方向放置的位置,同时它也影响着空间分辨率。空间分辨率是指CT成像能分辨的最小细节尺寸,其计算公式如下:

5. 伪影

工业CT伪影一般分为散射伪影,环状伪影,射线硬化伪影和多材料伪影。

散射伪影一般通过软件算法(滤波算子)可较好地消除。

环状伪影可通过不同射线强度条件下,采用更多增益图像实现像素灵敏度差异的校正(软件),同时在扫描过程中在探测器前方执行Y向偏置及重建过程中的运动补偿,使得靠近转台轴线的体素受更多探测器像素的影响(硬件+软件)。

射线硬化伪影是由于电子撞击靶材所产生的韧致辐射为连续谱X射线,故X射线沿穿透方向能量衰减不同从而产生。可通过射线硬化滤波算子在重建计算中消除(软件)或加载合适的滤波片,过滤掉低能量的X射线(硬件)。

多材料伪影消除较为复杂,最好的方式是采用不同的电压多次扫描,最后把扫描结果拼接。另外可通过散射校正减弱材料边界的影响。再有就是选择合适的滤波算子进行伪影消除(难度较大)。

6. 用于测量的工业CT精度

工业CT用作测量的工作流程如下:

由于数据处理用到的算法大同小异,故工业CT的精度主要取决于采集投影数据的精度,主要涉及到CT的射线源,探测器及机械结构。一般来说,焦点尺寸越小,探测器探元尺寸越小,空间分辨率越高,工业CT的精度越高。同时,由于工业CT成像和重建过程均会放大误差,故机械结构(包括X/Y/Z轴及转台)很大程度上决定了CT的绝对精度。用于测量的工业CT需要配置三轴及转台光栅尺。

按照VDI 2630,一般用形状探测误差(Form Probing Error)、尺寸探测误差(Size Probing Error)及球心距误差(Sphere Distance)来定义CT的精度,如下图:

7. 工业CT的应用领域

工业CT一般用于无损测试和几何量测量。

-

工业

+关注

关注

3文章

1830浏览量

46547 -

CT

+关注

关注

2文章

189浏览量

32056 -

工业CT

+关注

关注

0文章

111浏览量

1168

发布评论请先 登录

相关推荐

蔡司工业ct设备在无损检测领域具有显著的优势

凌科BD系列金属工业连接器在医疗CT设备上的应用

X射线工业CT检测设备用于复合新材料内部缺陷检测

蔡司工业CT检测设备厂家百年行业经验,值得选择

蔡司工业CT检测机的原理应用范围优点

蔡司工业ct内部瑕疵缺陷检测机

X光机工业CT无损检测设备在不同行业的应用

德国蔡司X射线工业CT扫描仪无损检测工件

工业CT测量机检测产品内部缺陷瑕疵

X光工业CT检测设备的优点

CT7302 CT5302 audio SRC bridge

工业CT扫描检测介绍

X射线工业CT扫描检测

工业CT厂家讲解工业CT

工业CT厂家讲解工业CT

评论