目前汽车电子委员会 (AEC ) 发布的 AEC Q101《基于失效机理的汽车用分立器件应力试验鉴定要求》已得到行业的广泛认可和应用。通过汽车 AEC Q101 鉴定的分立器件,是目前可靠性最高的民用分立器件,其应用已逐步扩展到医疗、航空、航天等高可靠装备中。国内对车规级分立器件质量保证要求研究不多,现有研究也主要侧重鉴定考核项目。2021 年 3 月 AEC 发 布 了 AEC Q101E 版, 本 文 结 合AEC Q101E 版相对 D 版的修订情况,从鉴定考核要求、鉴定扩展、关键检验项目试验应力的确定原则以及局限性和应对策略 4 个方面对车规级分立器件的质量保证要求进行研究。

鉴定考核要求

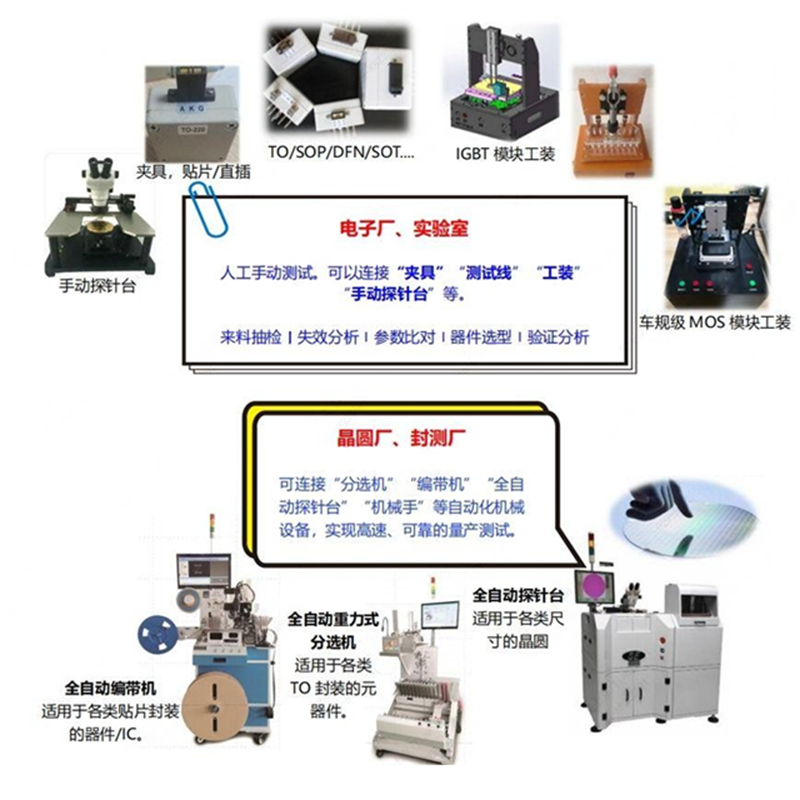

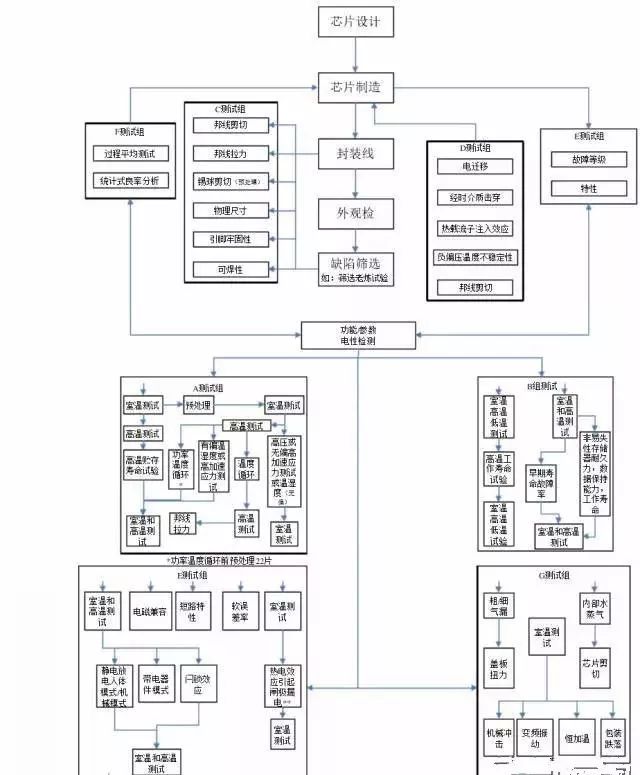

汽车是一种预期寿命很长的制品,其工作时要承受高温,高湿,低温等严酷自然环境的考验,气温变化快,振动剧烈,但是汽车对于关键组件(例如安全气囊控制系统,刹车系统等等)可靠性要求很高,上述因素造成汽车厂商对于车规级分立器件可靠性要求很高,鉴定考核项目多,试验应力恶劣。AEC Q101D 版将所有的鉴定考核项目都列在一个检验表中,缺乏条理性。此次修订,AECQ101E 版将检验项目分为加速环境应力试验、加速寿命试验、封装完整性试验、芯片制造可靠性试验和电性能验证试验 5 个群组,共包括 57 项检验。分立器件的封装形式分为气密封装和非气密封装 ( 塑封 ) 两种,目前民用产品的封装以非气密封装为主,AEC Q101 规定的大部分检验也是针对塑封封装器件制定的。

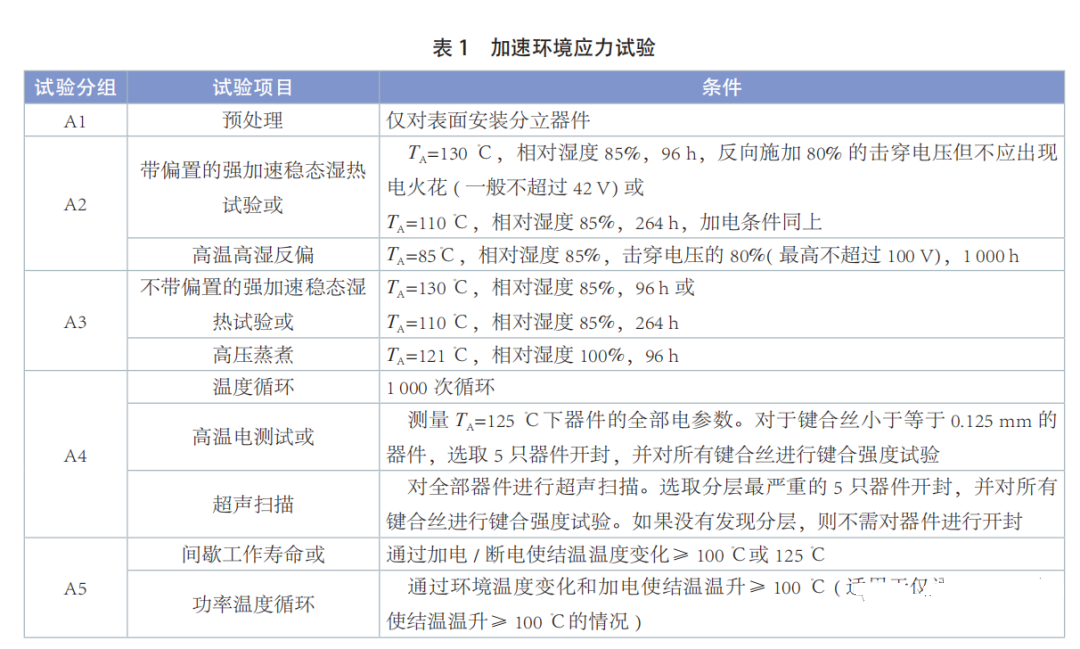

1.加速环境应力试验

加速环境应力试验主要是考核器件对高温,高湿和温度变化环境应力的抵抗能力,包括预处理和带有偏置的强加速稳态湿热试验、不带偏置强加速稳态湿热试验,温度循环试验以及功率循环试验等,其具体项目及要求如表1所示。该分组每项试验的样品需从3个非连续生产批中抽取,每批抽取77只器件,不允许出现任何失效。

AEC Q101 规定的加速环境应力试验主要考核器件耐环境应力的能力。

(1) 预处理的对象只是表面装设的分立器件。表面安装装置引出端离本体很近,在焊接过程中会承受很大的热应力,若装置的材质吸收了潮气就会造成爆米花。对interwetten与威廉的赔率体系 器件安装过程中所受热应力进行预处理,其主要步骤有电测试,外部目检,温度循环测试(5次),烘焙测试,吸潮测试,模拟回流焊测试(3次)以及终点电测试。实施三次回流焊,即模拟器件双面安装,一次性返工。

(2) 带偏置的强加速稳态湿热试验是通过施加严酷的温度、湿度和偏置条件加速潮气穿透外部保护材料 ( 塑封料 )。GB/T 4937.4-2012《半导体器件 机械和气候试验方法 第 4 部分 :强加速稳态湿热试验 (HAST)》 规 定“130 ℃,96 h 的 HAST 试 验 产 生的失效机理与相对湿度 85%,85 ℃,1 000 h 的高温高湿反偏 (H3TRB) 试验相同”。HAST 试验使用了超出正常使用条件的环境应力,加速系数较大,可能诱发正常条件下不会发生的失效。AEC Q101 规定HAST 试验的电压不超过 42 V,H3TRB 试验的电压不超过 100 V,主要原因是试验时湿度较高,较高的电压容易导致试验箱内产生电火花。随着试验设备的进步以及碳化硅等高压器件对施加较高偏置电压的需求,今后器件承制方需要根据实际情况提高试验时施加的偏置电压。

(3) 温度循环试验模拟温度剧烈变化对器件的影响,考核器件承受由于不同材料热膨胀系数的差异而产生的内部剪切应力的能力。AEC Q101 规定试验最低温度为 -55 ℃,最高温度为器件的最高结温,循环次数为 1 000 次,远远严于普通民用产品。例如,GB/T 12560:1999《半导体器件 分立器件分规范》规定的循环次数为 500 次循环。AEC Q101E 规定试验后可以选择 :进行 125 ℃下全部电参数的测试之后进行开封并选取 5 只器件进行键合强度测试,或者进行超声扫描,如果出现分层,则选取分层最严重的 5只器件进行开封并进行键合强度试验,如果通过键合强度试验,则器件通过该分组试验。

(4) 间歇式工作寿命试验通过间歇式给器件加电/停电来达到改变器件温度、考核器件结构及材料承受因温度改变而引起内部剪切应力能力的目的。相对于温度循环,间歇工作寿命通过设备本身发热来达到改变温度的目的,在测试过程中设备内部会出现温度梯度现象,对于设备的评价更加苛刻。

间歇工作寿命试验中存在2个关键考核条件——加电/停电所达到结温或壳温,以及加电/停电周期次数。对于传统的金属陶瓷封装,容易判断壳温的变化,因此一般规定壳温的变化量。对塑封分立器件而言,许多封装形式都难以监控壳温变化量,因为塑料是一种不良的热导体。因此 AEC Q101 规定通过监测结温的变化控制加电和断电,并给出了结温变化 100 ℃和 125 ℃两个条件。

对于循环次数,AEC Q101D 版和 AEC Q101E 版规定需要进行的循环次数,同时又提供了计算循环次数的公式。以结温温升 100 ℃条件下的循环次数为例,循环次数为 15 000 次,计算公式为 60 000/(x+y),x、y 为实现结温变化所需最短加电和断电时间。以加电 2 min,断电 4 min 为例,循环次数为 60 000/(2+4)=10 000 次循环。调查发现,AEC Q101C 版是根据封装体积确定循环次数要求的 :小体积器件 ( 例如 TO-220 封装 )加电和断电时间分别为 2 min,需要 15 000 次循环 ;中等体积器件 ( 例如 TO-3、TO-247 封装 ) 加电和断电时间分别为 3.5 min,需要 8 572 次循环 ;大体积器件加电和断电时间分别为 5 min,需要 6 000 次循环 ;无引线器件需要按照 60 000/(x+y) 进行计算,最多不超过 15 000 次循环。由于封装形式越来越多,不易区分,因此 AEC Q101D 版和 AEC Q101E 版对以上原则进行了简化,这也导致部分内容不易理解。

2 加速寿命试验

加速寿命试验就是用加电方法来加速器件劣化,以评定器件寿命能否达到规定要求,具体步骤及要求如表2所示。AEC Q101E版本指定加速寿命试验由高温反偏与高温栅偏2组组成,每组试验时间为1000 h,闸流晶体管的高温反偏用交流阻断试验代替,齐纳二极管的高温反偏用稳态工作试验代替。高温栅偏只对场效应晶体管有效。该分组每项试验的样品需从3个非连续生产批中抽取,每批抽取77只器件,不允许出现任何失效。

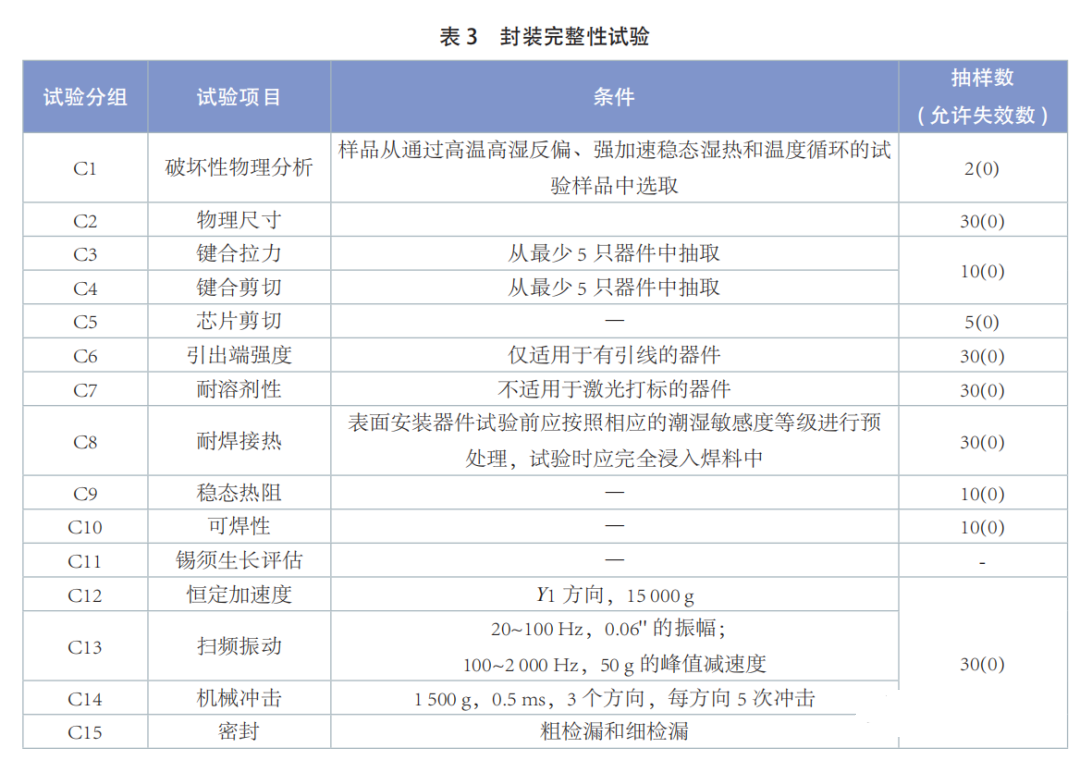

3 封装完整性试验

AEC Q101E 版规定的封装完整性试验主要考核器件的机械特性,包括对键合工艺、芯片粘接工艺、耐受焊接时热量的能力、耐机械应力的考核,具体项目和要求见表 3。其中,恒定加速度、扫频振动、机械冲击和密封试验仅适用于气密封装器件,且需要串序进行。该分组的样品从 1 个生产批中抽取。

4 芯片制造可靠性试验

这种分组试验在MOSFET,IGBT中都有应用,其具体内容就是通过考察栅极上氧化层的绝缘完整性来评价芯片制造过程对器件可靠性产生的影响。在芯片制造工艺改变之前和之后,都要做这个测试。

5 电特性验证

电特性验证主要是为了检验器件电特性能否达到规定要求,其具体条目及要求如表4所示。普通民用器件只需检定常温电参数指标,AEC Q101中规定需检定器件高温,常温及低温电参数指标全部合格。非嵌位感性负载开关试验评估了MOS与IGBT在系统应用过程中遇到极端电热应力时的容量,通过该试验,可以获得MOS器件对能量的耐受容量。

6 铜丝键合器件的鉴定

随着铜丝键合生产工艺的不断进步,铜丝键合器件市场占有率越来越大,但铜丝键合可靠性水平和金丝键合器件仍有一定差距。铜丝键合也有如下2个方面:第一,铜丝易氧化,影响键合质量;二是铜丝的硬度和屈服强度比金丝的高,键合时需要更高的超声功率与键合压力,容易损伤芯片。此次修订,AEC Q101E 版增加了对采用铜键合丝的器件的考核要求,检验项目为温度循环、HAST、间歇工作寿命试验和高温反偏,提高了试验的应力,并增加了试验强度和试验前、后的检验和分析项目。

7 失效判定

电子元器件在进行各项试验 ( 特别是寿命试验 )后,电参数一般会出现一定的漂移。电参数变化率的多少反映了产品一致性的好坏,可以从一定程度上反映产品长期可靠性。汽车的最低设计寿命为 15年,因此,对电子元器件可靠性有较高的要求,不允许产品试验后电参数出现较大变化。AEC Q101 规定试验后电参数 ( 漏电流除外 ) 除应符合产品规范要求外,其变化量不得超过 ±20%。

AEC Q101E 版新增以下规定 :

● 对于导通电阻 (RDS(on)) 小于等于 2.5 mΩ 的器件,间歇工作寿命、功率温度循环和温度循环试验后允许导通电阻变化量不超过 0.5 mΩ ;

● 潮湿相关试验后漏电流的测量值不得超过初始值的 10 倍,其他试验后的测量值不得超过初始值的 5 倍。

8 其他说明事项

分立器件厂商的产品要进入车辆领域,打入一级汽车电子大厂的供应链,必须符合两个条件,一是产品通过 AEC-Q101 要求的鉴定考核,二是质量管理体系通过 IATF16949《汽车质量管理体系标准》认证。AEC Q101 规定,器件成功通过本标准所规定的所有测试,即可以声明本产品已通过AEC Q101认证。由于汽车电子委员会没有对产品进行认证服务,所以目前市面上还没有通过鉴定的车规级元器件。

鉴定扩展

AEC Q101 规定的鉴定考核项目多、应力高,因此试验费用高、周期长。对每种型号的器件都进行鉴定考核既耗时又费力,会极大地增加最终产品的成本。为了降低产品鉴定考核的成本,AEC Q101 规定可以将结构相似的产品列入同一族系,利用族系中已鉴定合格产品的鉴定考核数据,将鉴定合格资质扩展到族系中其他器件。

1 鉴定扩展原则

实施鉴定扩展应符合以下原则 :

(1) 对于没有相似产品的试验数据的新器件,按检验表的项目和抽样方案进行检验 ;

(2) 对族系内现有代表性产品经鉴定考核合格的其他设备,若设备复杂程度比通过鉴定合格的产品低,则该类设备只需做静电放电敏感度试验及电参数验证即可;

(3) 对于有部分试验数据的器件,根据具体情况确定需要进行的检验项目 ;

(4) 对于工艺过程进行变更的器件,按规范的要求补充相应的检验。

2 列入同一族系的原则

AEC Q101 从晶圆制造和组装工艺两个方面给出了列入统一族系的标准。

晶圆制造中,被纳入同一族系中的产品应是同一家晶圆制造厂所制造的与晶圆制造工艺一致的设备门类。AEC Q101把器件分为功率场效应晶体管、小信号场效应晶体管、功率双极型晶体管、小信号双极型晶体管、IGBT、整流二极管和其他器件类型、同族系器件须属一类。AEC Q101对晶圆制造工艺进行了分解,包括制造流程,芯片版图设计说明,单元密度,掩膜个数,光刻工艺,掺杂工艺等、钝化/玻璃化材料与厚度,氧化工艺与氧化层厚度,芯片前金属化与后金属化材料,厚度与层数等等10个方面,同一种族系的设备其晶圆制造工艺也必须是一样的。在组装工艺上,纳入同一支族的产品应是在同一家组装厂制造出封装形式接近、组装工艺类似的设备。

由于分立器件封装形式众多,AEC Q101 未能给出属于同一门类器件的具体封装形式。AEC Q101 将组装工艺细分为引线框架材料、引线框架镀覆、芯片安装材料和安装方式、键合丝材料、直径和键合方式、塑封料等 6 个方面,同一族系的器件其组装工艺必须相同。

关键检验项目试验应力的确定原则

AEC Q101 规定的温度循环试验、间歇工作寿命试验、高温高湿反偏试验等关键检验的试验应力是依据汽车电子的典型任务剖面确定的。

AEC Q101D 给出了汽车电子需要满足的典型的任务剖面 :

● 15 年的使用寿命 ;

● 发动机工作时间 12 000 h ;

● 发动机待机时间 3 000 h ;

● 不工作时间 116 400 h ;

● 600 000 km 里程 ;

● 发动机启动次数 54 750 次。

AEC Q101E 版省略了以上具体信息,而是规定需要根据任务剖面 ( 使用寿命、发动机工作时间、发动机待机时间、不工作时间和发动机启动次数 )确定具体的试验条件。这是由于新能源汽车的工作模式和燃油车有很大不同,因此需要根据具体情况确定试验条件。但是,省略典型任务剖面信息会对理解 AEC Q101E 版给出的关键考核应力的计算过程带来困惑。

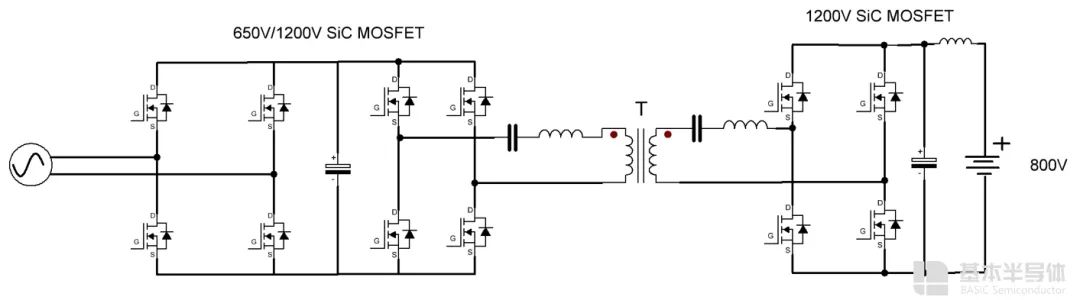

伴随着自动驾驶,新能源汽车等威廉希尔官方网站 的进步,整机厂商对于汽车电子提出了越来越高的需求。在汽车电子应用中,任务剖面会对环境适应性,服役时间较长和失效率等提出更为苛刻的需求。新威廉希尔官方网站 、新材料(例如铜丝键合威廉希尔官方网站 和碳化硅材料等)的使用可能会引起器件失效机理的变化,用户需根据特定任务剖面来决定检验项目试验应力。

为此,AEC Q101E版附录7提供了以器件应用任务剖面为依据来判定检验项目的测试应力,以及高温栅偏或者高温反偏测试指导、在温度循环试验和间歇工作寿命试验这两个重点检查项目中试验应力测定过程可引导装置研制单位测定新型装置考核应力,也可引导装置使用者评价已有认证装置是否适应应用。

4.2 关键检验项目试验应力的确定过程

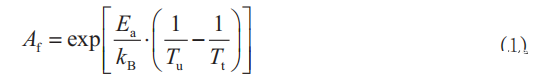

2.1 高温栅偏或高温反偏试验

根据汽车电子典型应用的任务剖面,15 年内器件的工作时间 tu 为 12 000 h,假设器件在使用环境中的平均结温 Tu 为 100 ℃,高温栅偏或高温反偏试验时器件的结温 Tj 为 150 ℃。AEC Q101 版采用阿伦尼乌斯模型对高温栅偏或高温反偏试验引发失效的机理进行建模,见公式 1。

AEC Q101 采用 0.7eV 作为激活能的典型值,玻尔兹曼常数 kB 取 8.61733×10-5eV/K。根据公式tt=tu/Af 计算出时间时间为 916 h,AECQ101 取 1 000 h 作为规范中规定的高温栅偏或高温反偏试验时间。

研制单位或用户可以根据具体的使用条件计算出具体应用条件下所需的试验时间。

2.2 温度循环试验

根据汽车电子典型应用的任务剖面,15 年内器件要承受 54 750 次开关循环,假设器件在使用环境中受外部因素影响而引发的温度的变化平均值 ΔTu为 70 ℃,温度循环试验时器件的温度变化 ΔTt 为205 ℃ ( 低温 -55 ℃,高温 125 ℃ )。AEC Q101 采用Coffin-Manson 模型对温度循环引发的失效的机理进行建模,见公式 2。

AEC Q101 取 m=4 计算温度循环试验的加速系数,并根据公式nt=nu/nt计算出的需要进行的温度循环的次数为 744 次循环,通过取整,AEC Q101 规定鉴定时需进行 1 000 次温度循环试验。

研制单位或用户可以根据具体的使用条件计算出具体应用条件下所需的温度循环次数。

2.3 功率循环

根据汽车电子典型应用的任务剖面,15 年内器件要承受 54 750 次开关循环,假设器件在使用环境中的由于自身发热而引发的温度的变化的平均值ΔTu 为 55 ℃,功率循环试验时器件的温度变化 ΔTt为 100 ℃ ( 常 温 25 ℃, 加 电 后 结 温 达 到 125 ℃ )。AEC Q101 采用 Coffin-Manson 模型对功率循环引发的失效的机理进行建模,见公式 2。

AEC Q101 取 m=2.5 计算功率循环试验的加速系数,并根据公式nt=nu/nt计算出的需要进行的功率循环的次数为 12 283 次循环,通过取整,AEC Q101 规定鉴定时需进行 15 000 次功率循环试验。

研制单位或用户可以根据具体的使用条件计算出具体应用条件下所需的功率循环次数。

局限性及应对策略

车规级分立器件属于民用产品,对航空、航天等应用领域有一定的局限性,具体体现在以下 2 个方面。

(1) 设计及材料频繁改变,如键合丝从金丝,铝丝改为铜丝等,各批产品的可靠性差别很大,使用者所购产品不一定是当初评估过的。尽管更改后器件可靠性能达到规范要求,但是可靠性的确发生了改变,是否能达到特定应用需求还需再次验证。

(2) 车规级分立器件评估以汽车寿命周期任务剖面为研究对象,没有考虑航空,航天等应用任务要求,评估项目存在局限性。

针对车规级分立器件在高可靠应用中的局限性,笔者提出相应的应对策略 :

(1) 考虑到车规级分立器件的设计及材质频繁变化,提出了用户应分批购买同一批产品以避免因不同批产品设计及材质不统一而造成的损失;

(2) 考虑到车规级分立器件评价项的限制,推荐用户对特定任务剖面推荐需补充评价项,如盐气试验,低气压试验和耐辐照试验。

结语

车规级分立器件鉴定评价项目及应力是以汽车寿命周期内任务剖面为对象而拟定的,其评价项目综合,测试应力恶劣,被广泛应用于航空,航天及其他高可靠领域。提出了用户对车规级分立器件适用性评价应结合应用任务需求,明确评价测试项目及测试应

-

半导体

+关注

关注

334文章

27322浏览量

218327 -

分立器件

+关注

关注

5文章

213浏览量

21224 -

器件

+关注

关注

4文章

310浏览量

27827 -

汽车

+关注

关注

13文章

3504浏览量

37285

发布评论请先 登录

相关推荐

基本半导体碳化硅MOSFET通过AEC-Q101车规级认证

基本半导体碳化硅MOSFET通过车规级认证,为汽车电子注入新动力

芯弦半导体高性能车规MCU系列获AEC-Q100车规级认证证书

安徽烁轩半导体开展车规级Micro LED驱动及3D封装威廉希尔官方网站 研究

贝思科尔邀您参加ASPC2024亚太车规级功率半导体器件及应用发展大会

车规级半导体分立器件质量保证要求研究

车规级半导体分立器件质量保证要求研究

评论