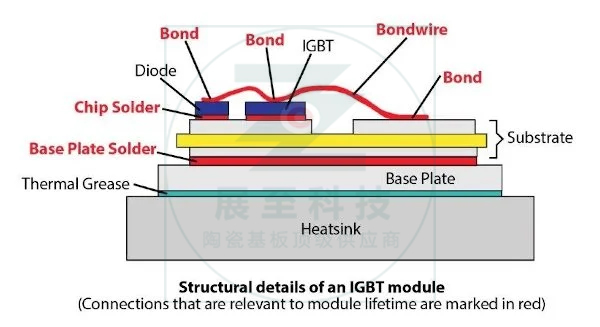

电动汽车(EV) 和混合动力汽车 (HEV) 的功率模块等新应用需要更小的电路提供更高的电压和功率,因此需要能够提供高压隔离的电路材料,同时从 IGBT 和 MOSFET 等密集封装的半导体器件高效散热。

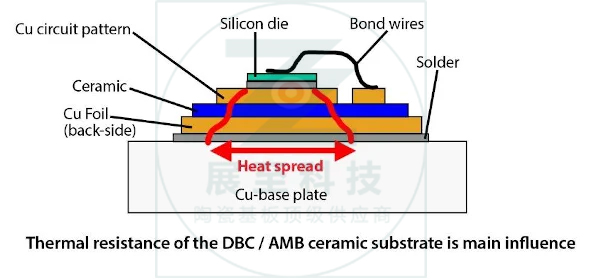

陶瓷基板材料具有所需的性能,但并非所有陶瓷基板都相同。例如,铜与陶瓷的附着可以通过不同的方式完成,包括通过直接粘合铜(DBC)或活性金属钎焊(AMB)工艺。了解陶瓷基板的比较方式有助于为必须处理高电压、高隔离和高效散热的应用指定陶瓷基板。

随着储能系统的改进和续航里程的增加,全球电动汽车和混合动力汽车的数量正在稳步增长。这些车辆的电源电路围绕开关二极管(IGBT 和 MOSFET)构建,设计用于处理约 400 至 750 V 的直流电压;在某些情况下,EV和HEV的电压可以高达900至1200 V。由于EV或HEV的空间有限,电源电路和模块通常内置在狭小的空间中。幸运的是,陶瓷基板材料可以满足电动汽车和HEV功率模块以及许多其他电力电子应用的电气和机械要求。

陶瓷基板包括用于制造电路图案、散热器和其他电子结构的铜层。陶瓷材料包括氧化铝(Al2O3),氮化铝(AlN)和氮化硅(Si3N4)。铜通过不同的方法粘合到陶瓷材料上,具体取决于材料的类型,DBC工艺用于氧化铝和AlN,AMB工艺是将铜连接到Si3N4的有效方法。DBC工艺在约+1065ºC的温度下进行,由于陶瓷基板和铜之间的熔化和扩散而形成粘合。磁力轴承工艺的工艺温度较低,约为+800ºC,在纯铜和Si3N4陶瓷材料之间形成高温钎焊接缝。

EV和HEV的共同设计目标是最小化电子元件的尺寸,这导致了在更高功率水平下更小的功率模块的趋势,这总是导致热问题。即使是最高效的功率半导体也会产生热能,作为电流流过有源器件(如IGBT或MOSFET)的副产品。为了确保可靠性和较长的使用寿命,必须去除热量,这可以通过使用具有高导热性的电路基板材料(例如陶瓷基板)来有效地实现。

DBC和磁力轴承陶瓷基板具有不同的热特性,例如热阻(Rth)和导热性,可作为哪种材料更适合不同功率水平的指南。例如,在+20ºC时,氧化铝(Al2O3)的导热系数为24 W/mK,而氮化硅(Si3N4)的导热系数为90 W/mK。但对于AlN,导热系数为170 W/mK,这使其成为必须不惜一切代价散热的极高功率、高功率密度电路的明确选择。当需要低热阻来散发大量热量时,也可以通过减小陶瓷基板的厚度、增加安装有源器件的铜面积以及增加铜层的厚度来实现。

用于EV和HEV的电源电路基板材料时,需要考虑的另一个与材料相关的参数是热膨胀系数(CTE),它描述了不同材料如何随温度膨胀和收缩。由于材料特定的导热性,两种材料与两种不同的CTE物理连接,可能会承受温度变化较大的应力。理想情况下,CTE中的任何不匹配,例如硅IGBT或MOSFET及其电路基板的不匹配,都应最小化,以减少两种不同材料界面处的热应力。

陶瓷基板的低CTE(氧化铝为6.8 ppm/K,氮化硅为2.5 ppm/K,AlN为4.7 ppm/K)与硅晶体管芯片的低CTE(约2.6 ppm/K)兼容。通过形成陶瓷和铜组合的器件引线框架,CTE低于裸铜引线框架的CTE。使用低 CTE 陶瓷有助于补偿硅芯片和用于芯片连接的芯片焊料(CTE 约为 22 ppm/K)之间的 CTE 不匹配。

-

电动汽车

+关注

关注

156文章

12069浏览量

231135 -

新能源车

+关注

关注

3文章

612浏览量

23806 -

IGBT器件

+关注

关注

0文章

15浏览量

7878 -

MOSFET器件

+关注

关注

0文章

18浏览量

9127 -

陶瓷基板

+关注

关注

5文章

211浏览量

11417

发布评论请先 登录

相关推荐

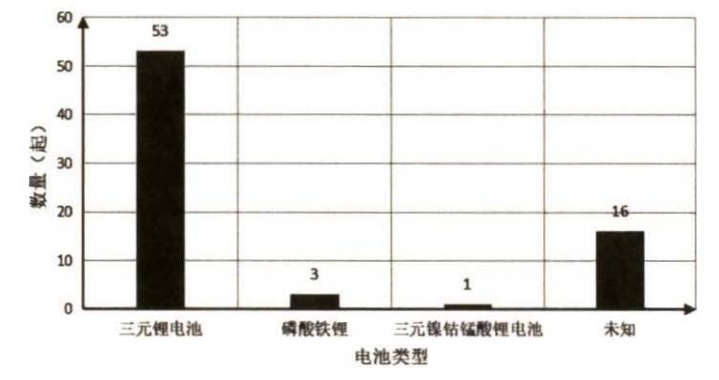

浅谈新能源电动汽车火灾分析——以电池热失控问题为例

浅谈电动汽车火灾特点及扑救对策研究

电动汽车电池热失控研究

电动汽车有序充电优化策略

电动汽车充电类型和常见拓扑

电动汽车驱动系统的组成和特点

电动汽车限功率模式怎么解除

电动汽车驱动功率限制怎么处理

电动汽车用电动机的种类及控制方法

什么是汽车电控系统?电动汽车电控系统的核心解析

电动汽车充电系统组成和原理

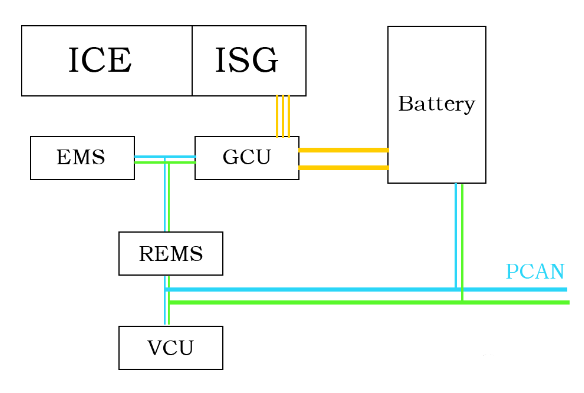

增程式电动汽车电气架构

电动汽车如何解决热的问题

电动汽车如何解决热的问题

评论