一、辊压机轴承位出现磨损的原因

原本轴承与轴承位之间的静配合状态因某些原因失效,导致轴承与轴承位之间变为动摩擦(俗称轴承跑内圆现象),进而造成轴承位产生金属磨损问题。结合我司多年的辊压机维修维护经验,总结了以下几点导致轴承与轴承位之间的静配合状态失效的原因:

1、压盘螺栓松动,造成预紧力不足

2、辊压机密封失效,造成轴承载荷增大

3、设备冷却管路堵塞,造成设备高温预警

4、轴承疲劳运行,造成轴承游隙偏大

除以上原因分析外,辊压机轴承与轴承位之间的静配合状态失效,导致磨辊轴承位出现磨损的原因也有其他因素存在,例如辊压机设备设计、安装问题,部件加工精度、超负荷运行、轴承质量问题等。

二、修复工艺分析

a:传统修复工艺:

企业传统解决办法是补焊或刷镀后机加工修复,但两者均存在一定弊端:补焊高温产生的热应力无法完全消除,易造成材质损伤,导致部件出现弯曲或断裂,而电刷镀受涂层厚度限制,容易剥落,以上两种方法都是用金属修复金属,无法改变“硬对硬”的配合关系,在各力综合作用下,仍会造成再次磨损。针对辊压机这种重载设备,拆装极为复杂,消耗大量人力,物力,运输维修周期长,延误开机时间,给企业造成极大损失,维修成本增加。

b:高分子复合材料修复工艺:

利用福世蓝高分子复合材料现场对磨损部位进行修复,在保证修复精度和满足安装要求的基础上,无需对设备进行大量拆卸,修复周期短。修复依据配合关系,根据现场拆装条件,选取焊点定位支撑工艺或是模具成型修复工艺进行在线修复工艺。保证预紧量、同心度、轴承游隙等重要安装参数,实现高分子复合材料恢复设备尺寸的目的,最终再造轴承位,修旧利废。

高分子复合材料具有超强的粘着力,优异的抗压强度以及优良的可塑性等综合性能,可免拆卸免机加工。既无补焊热应力影响,修复厚度也不受限制,同时具有金属材料不具备的退让性,可吸收设备的冲击震动,避免再次磨损的可能。有效延长了设备部件的使用寿命,为企业节省大量的停机时间。

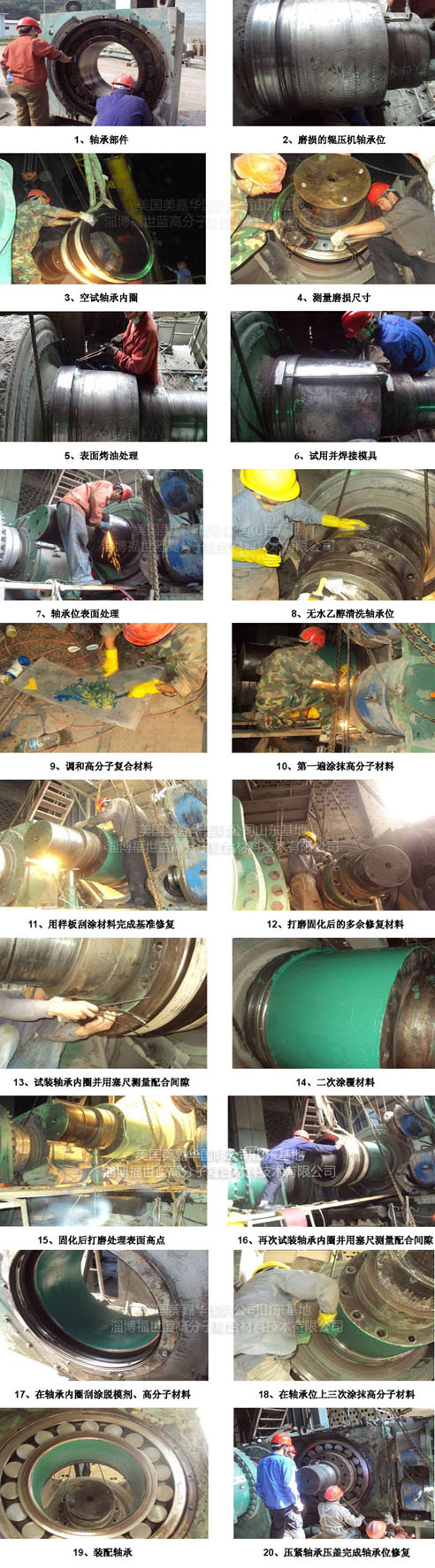

三、高分子复合材料修复辊压机轴磨损现场案例

案例一:高分子复合材料配合焊点定位支撑工艺

案例二:高分子复合材料配合模具成型修复工艺

-

轴承

+关注

关注

4文章

2111浏览量

31160 -

修复

+关注

关注

1文章

718浏览量

22756

发布评论请先 登录

相关推荐

【水泥设备维修】辊压机轴修复,如何避免拆卸现场修?让威廉希尔官方网站

变的更有价值

【水泥设备维修】辊压机轴修复,如何避免拆卸现场修?让威廉希尔官方网站

变的更有价值

评论