多层 PCB 设计需要一种在各层之间建立连接的方法,这是通过使用从通孔过孔到焊盘中过孔威廉希尔官方网站 的过孔来完成的。走线用作水平连接元件,而过孔用作垂直连接元件,使信号和电源能够在板层之间传输。

在讲盘中孔之前,先介绍一下PCB设计中不同的类型的过孔。

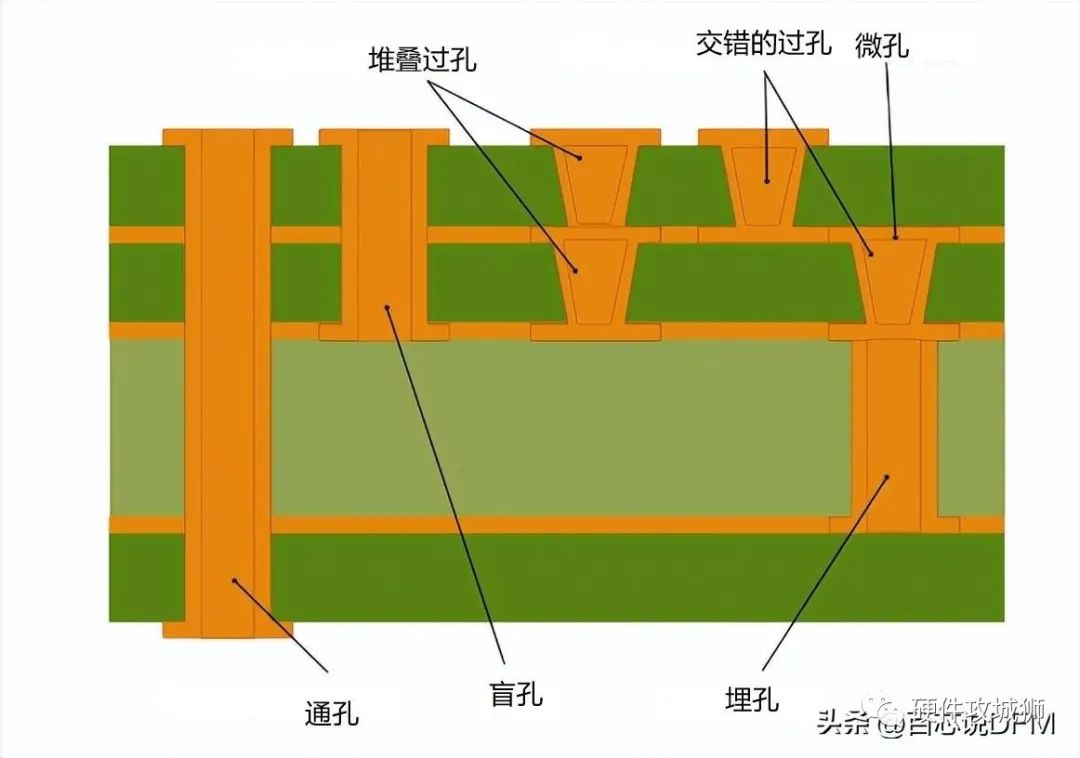

一、PCB设计中不同类型的过孔

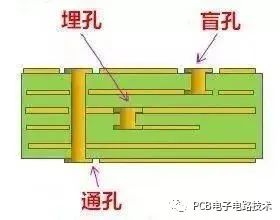

1、盲孔

过孔将与外部层与PCB的内部层连接起来,不需要穿过整个PCB。

2、埋孔

埋孔连接 PCB 的内部层,创建起来更复杂并且成本更高,这些孔起源于 PCB 的内层并终止于 PCB 的内层,从外部看不到。

3、微孔

微孔是尺寸等于或小于 6 密耳的微小孔,使用激光在 PCB 上钻孔。微孔通常在HDI PCB中实现。

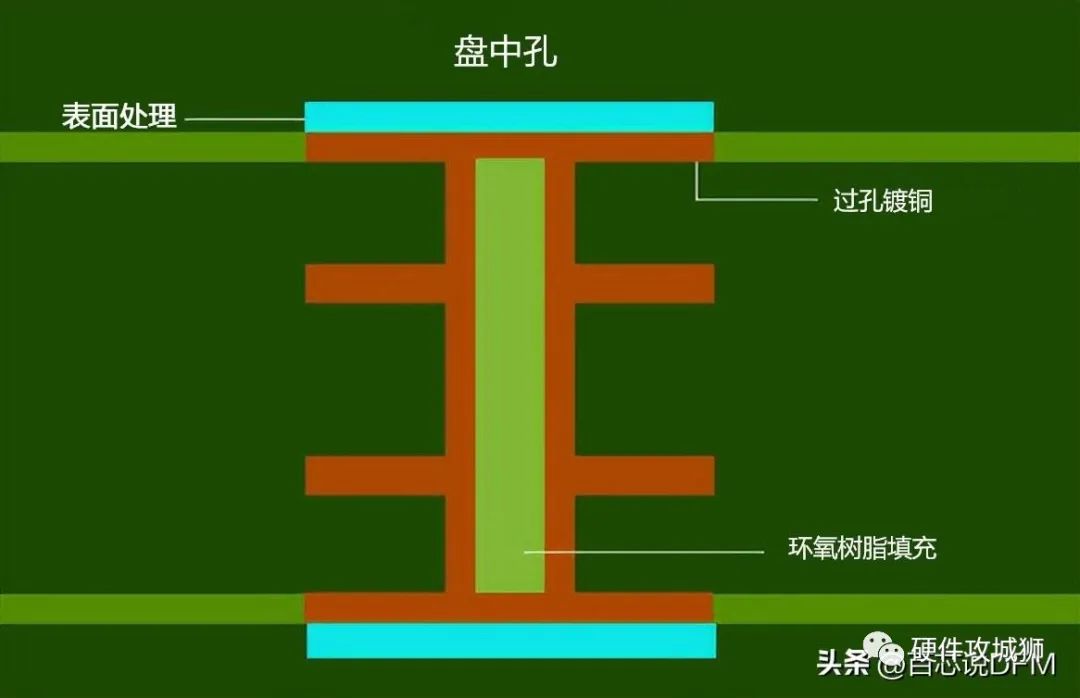

二、盘中孔工艺是指什么?

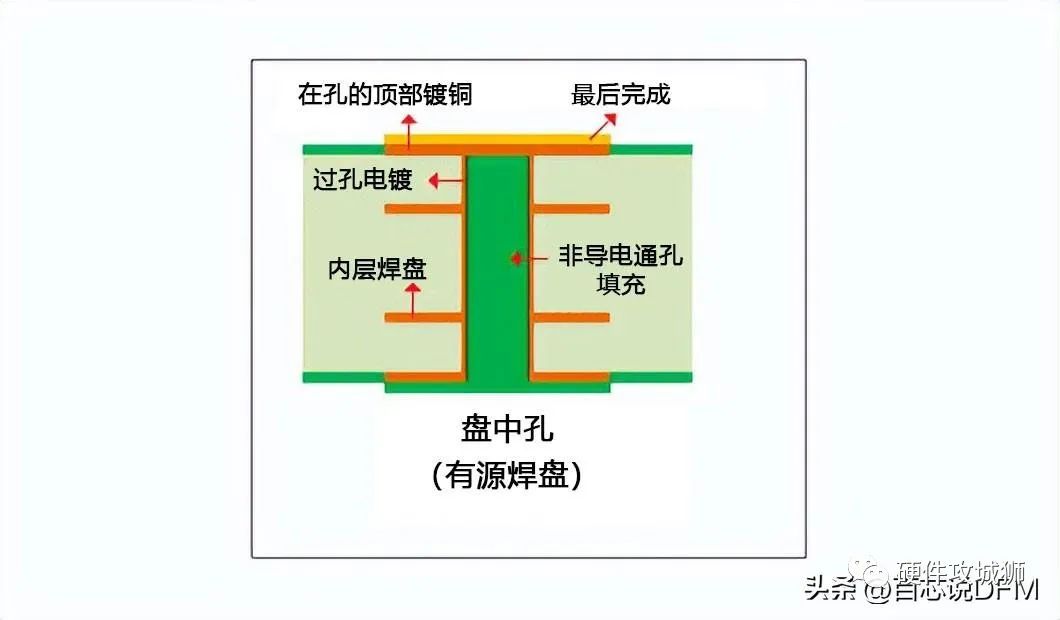

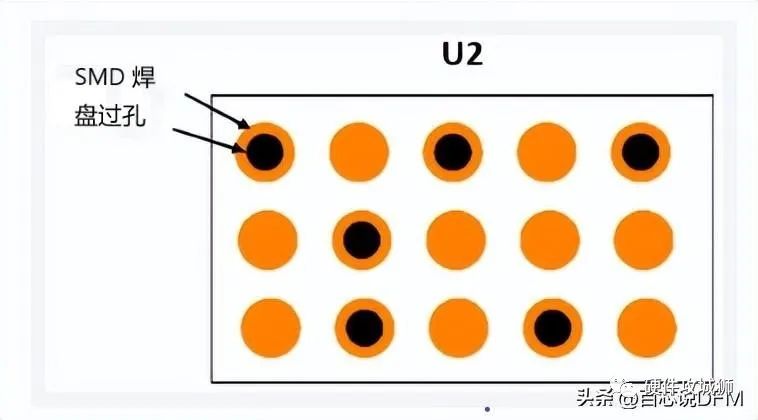

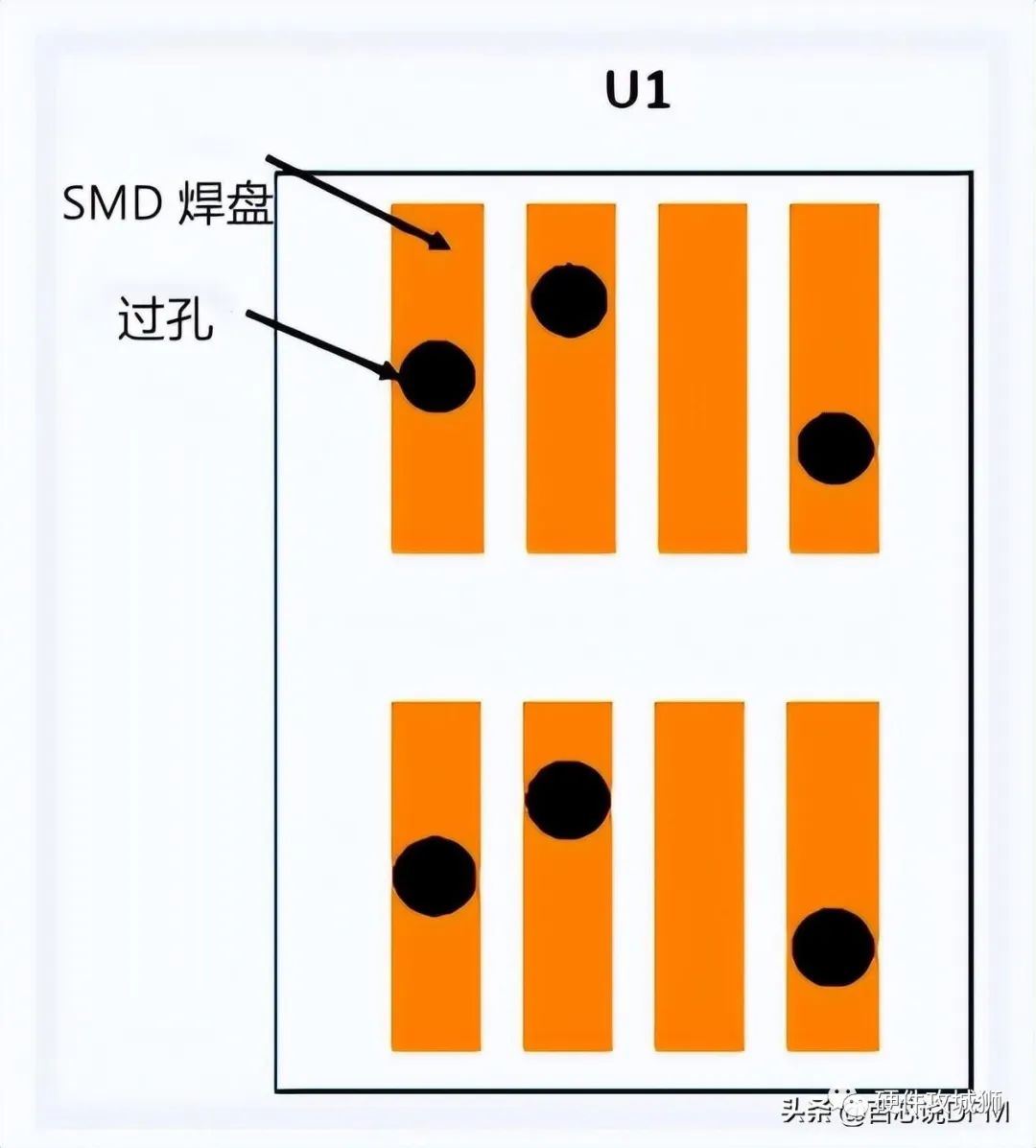

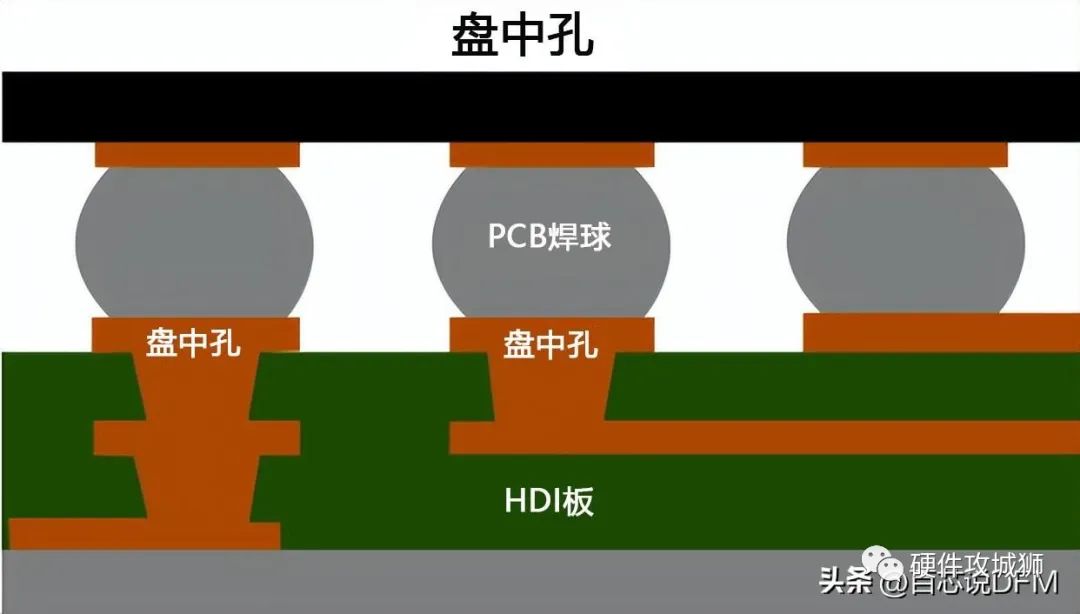

盘中孔是指过孔打在焊盘上,焊盘为SMD盘,通常是指0603及以上的SMD及BGA焊盘,通常简称VIP(via in pad)。插件孔的焊盘不能称为盘中孔,因插件孔焊盘需插元器件焊接,所有插件引脚焊盘上都有孔。下图为盘中孔示意图。

在BGA引脚间距小无法扇出时,解决的方法只有一种,就是打盘中孔。还有就是BGA背面放置滤波电容,当BGA引脚多时背面的滤波电容无法避开引脚扇出的过孔,只能接受滤波电容的焊盘上打孔。

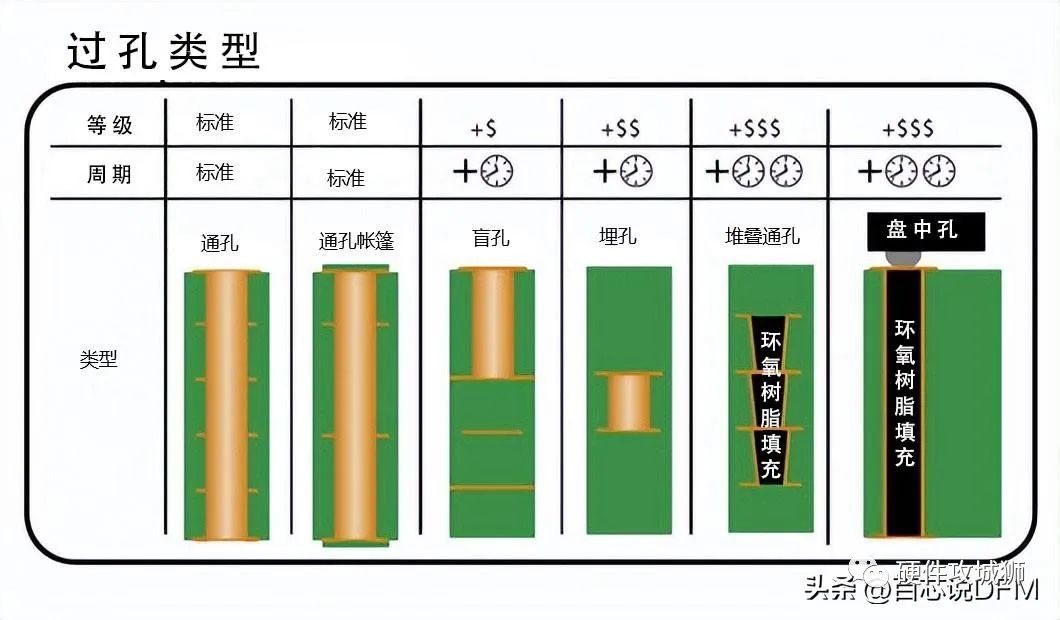

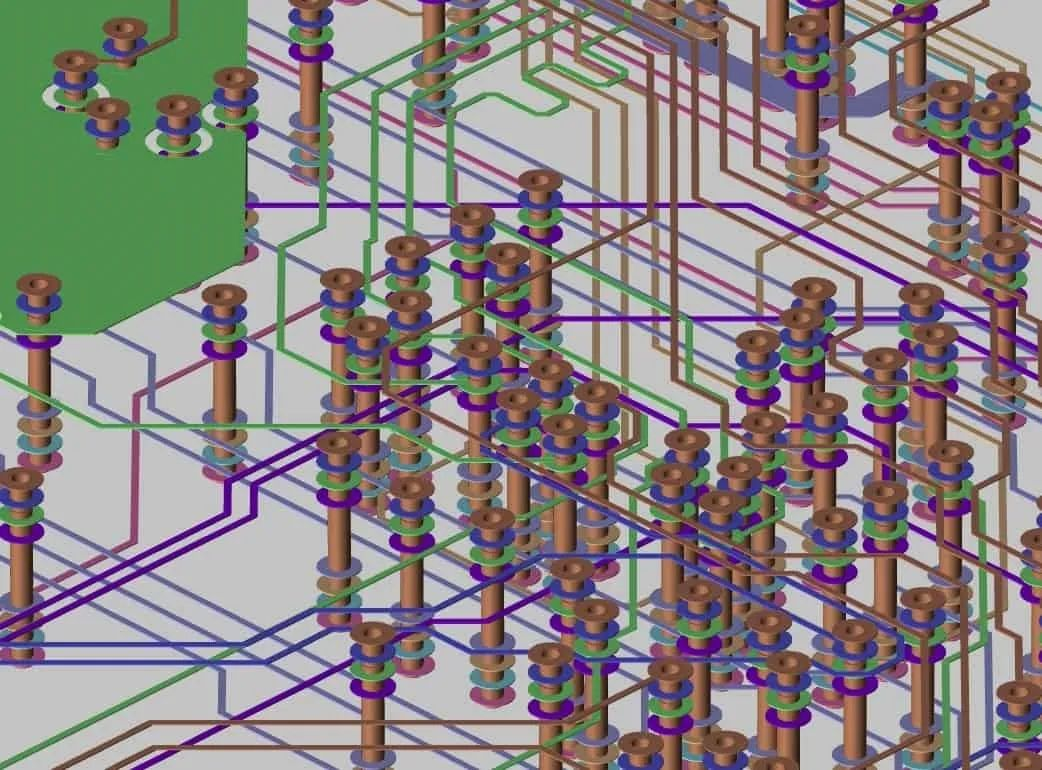

因此盘中孔存在两种情况,一种是在BGA焊盘上,一种是在贴片的焊盘上。下面有PCB设计各类通孔和盘中孔的图,简单明了。

PCB设计各类孔

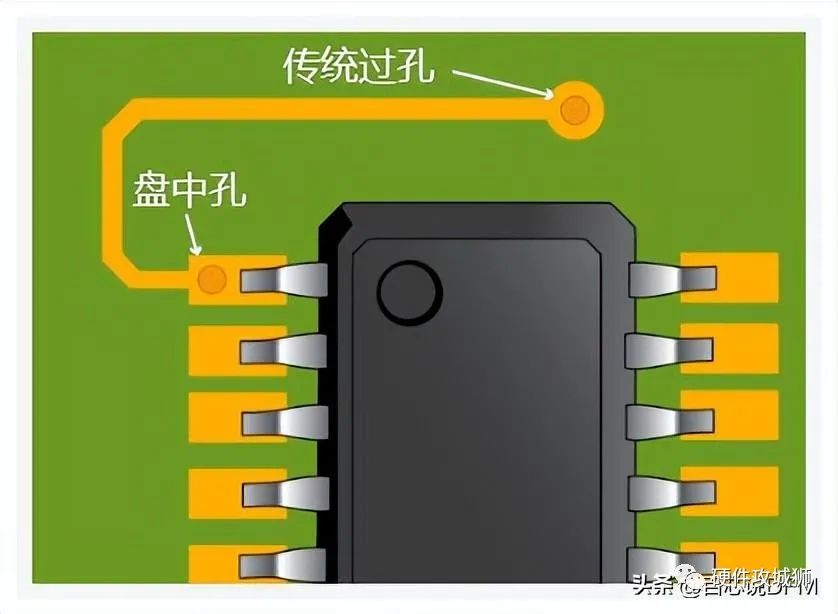

盘中孔与传统的过孔不同,在传统的过孔中,信号承载迹线远离堤盘路由到通孔,焊盘中通孔通过减少走线布线占用的空间来实现 PCB外形尺寸的小型化。这些焊盘内孔最典型的应用是间距为 0.5 毫米或更小的 BGA 组件。

盘中孔与传统的孔区别

盘中孔威廉希尔官方网站 最大限度地减少了信号路径长度,从而减少了寄生电感和电容效应。

盘中孔

三、盘中孔设计

这里讲一下什么时候需要设计盘中孔,什么时候不需要设计盘中孔。

1、无需设计盘中孔

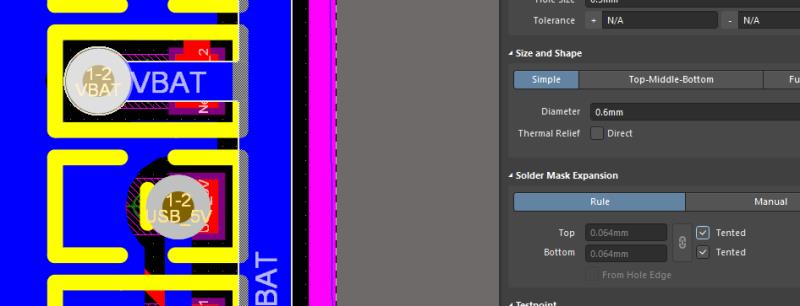

在进行PCB布线之前,都需要先做扇出工作,方便内层布线。对于BGA类的器件扇出,引脚数目太多,而且BGA区间必须要扇孔在焊盘之间的中心位置。关于BGA扇出的设置参数,过孔0.15-0.2mm,线宽3-4mil,孔环0.3-0.4mm,因此BGA引脚间距需要大于0.35mm,方可正常扇出。

2、需设计盘中孔

在BGA扇出前,我们需要对via孔的孔径进行设置,否则孔径不合适也不能有效扇出,或者扇出结果不正常。当BGA引脚间距过小无法扇出时,需设计盘中孔,从内层走线或者BGA器件的底层走线。

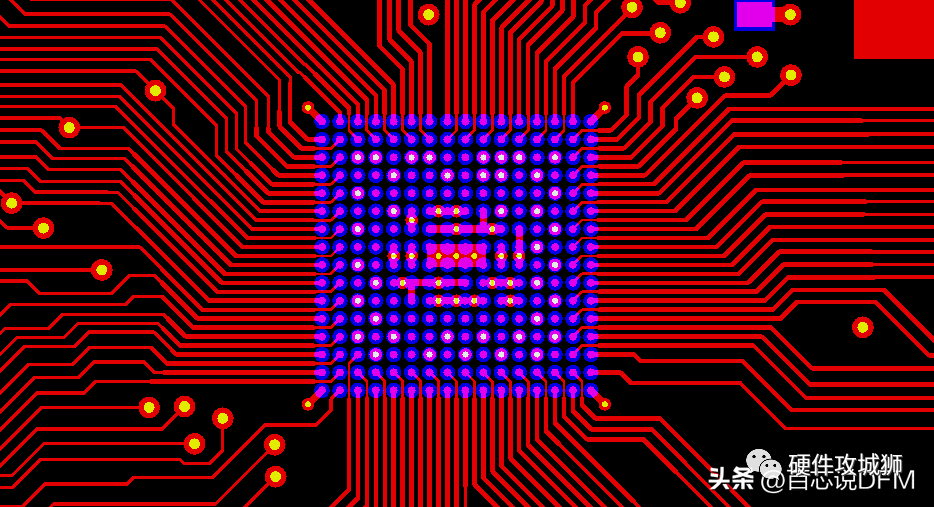

1)BGA上的盘中孔

一般器件的封装引脚少无需设计盘中孔,BGA器件的引脚多扇出的过孔占用布线的空间,如果把过孔设计为盘中孔,孔打在BGA 焊盘上则可以预留出布线的空间,当引脚间距过小无法布线时设计盘中孔,从其他层布线。

BGA上的盘中孔

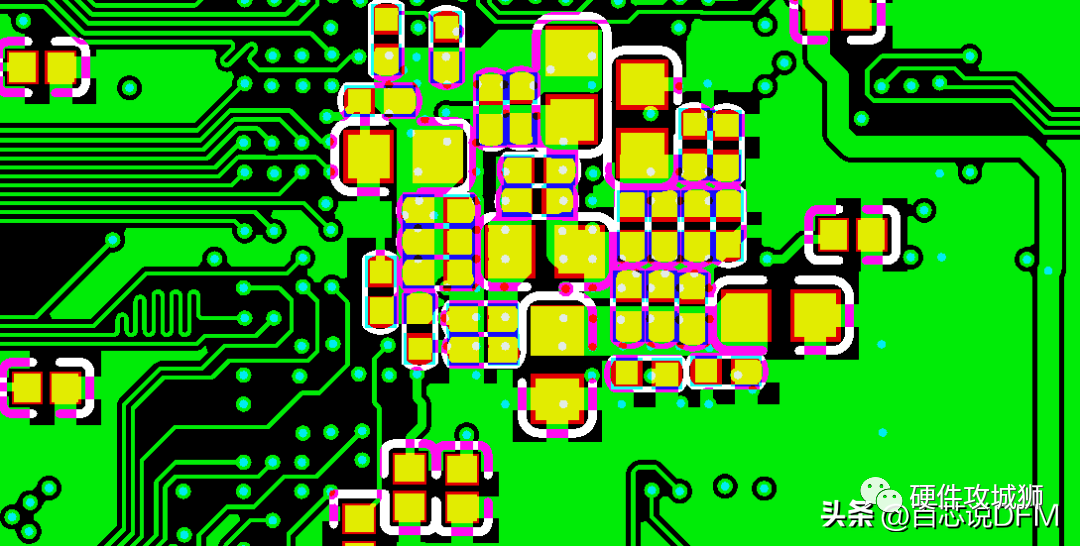

2)滤波电容上的盘中孔

在BGA器件内走线需要打很多过孔时,BGA器件背面塞滤波电容很难避开过孔。因此过孔打在焊盘上面,成为盘中孔。

滤波电容上的盘中孔

四、盘中孔生产工艺

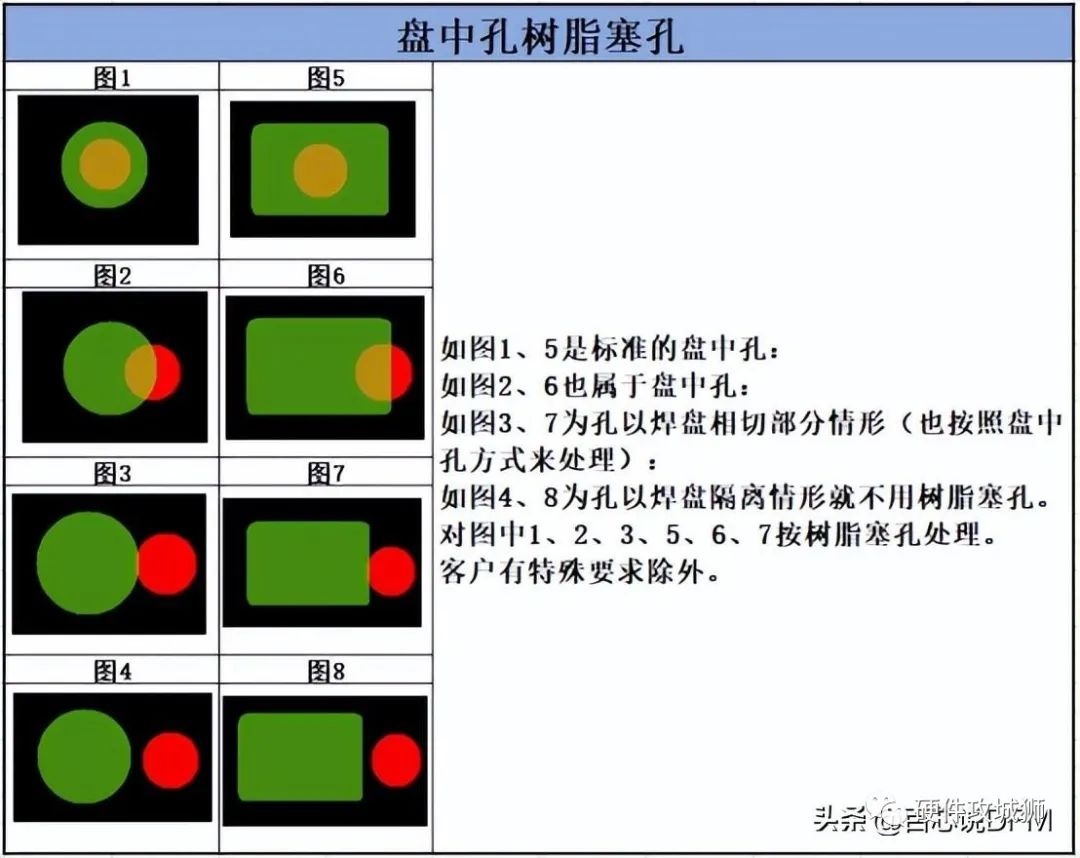

1、BGA上面的过孔一般定义为盘中孔,需要塞树脂,树脂上面电镀盖帽方便客户焊接。客户有要求BGA上面的孔不塞孔的除外。

2、除BGA以外,当客户要求所有过孔树脂塞孔时,贴片上面的过孔同样定义为盘中孔。

下面为盘中孔示例:

盘中孔

盘中孔生产工艺流程

钻盘中孔→镀孔铜→塞树脂→固化→打磨→减铜→去溢胶→钻其它非盘中孔(通常指元件孔和工具孔)→镀孔铜和VCP面铜→正常流程……

下面分别举一个做盘中孔和不做盘中孔工艺的例子:

1)不做盘中孔工艺

盘中孔需树脂塞孔,然后塞的树脂上面镀上铜才利于焊接。当盘中孔没做盘中孔工艺,不做塞孔的结果是焊接面积小,孔内藏锡珠或爆油现象,导致虚焊。

不做盘中孔工艺

2)盘中孔工艺

BGA焊盘小如再设计盘中孔了,基本上没有了焊接面积。因此盘中孔需要做树脂塞孔,电镀把孔填平才利于焊接,不会出现焊接不良的现象。

五、盘中孔设计

你可以使用阻焊层作为封堵介质,以防止焊料被吸入通孔腔中,这是一种传统方法。对于 VIP 结构,需要一个完全填充的通孔腔,以消除滞置空气和除气,还需要一个精确平坦的平面来可靠地连接细间距的 BCA。

可用于 VIP 的制造选项包括机械钻孔、电镀和非导电环氧树脂填充方法以及激光烧蚀和全铜填充盘中孔方法。

1、非导电环氧树脂过孔填充

如上所述,机械钻孔悍盘中的通孔需要用环氧树脂填充。环氧树脂的选择在很大程度上取决于焊盘中通孔填充材料和所用层压板的热膨胀系数CTE)。这一点很重要,因为当 PCB 在堆叠过程中经历加热和冷却阶段时,填充材料将与周围的层压板材料一起移动或靠着周围的层压板材料移动。它会导致应力引起的骨折,甚至电路断开。

由于非导电环氧树脂的 CTE 与层压板的 CTE 更接近,因此是常见的一种选择,也是一种具有成本效益的选择。PCB 的设计和章图将最终决定填充通孔所需的环氢树脂类型。

2、盘中孔生成

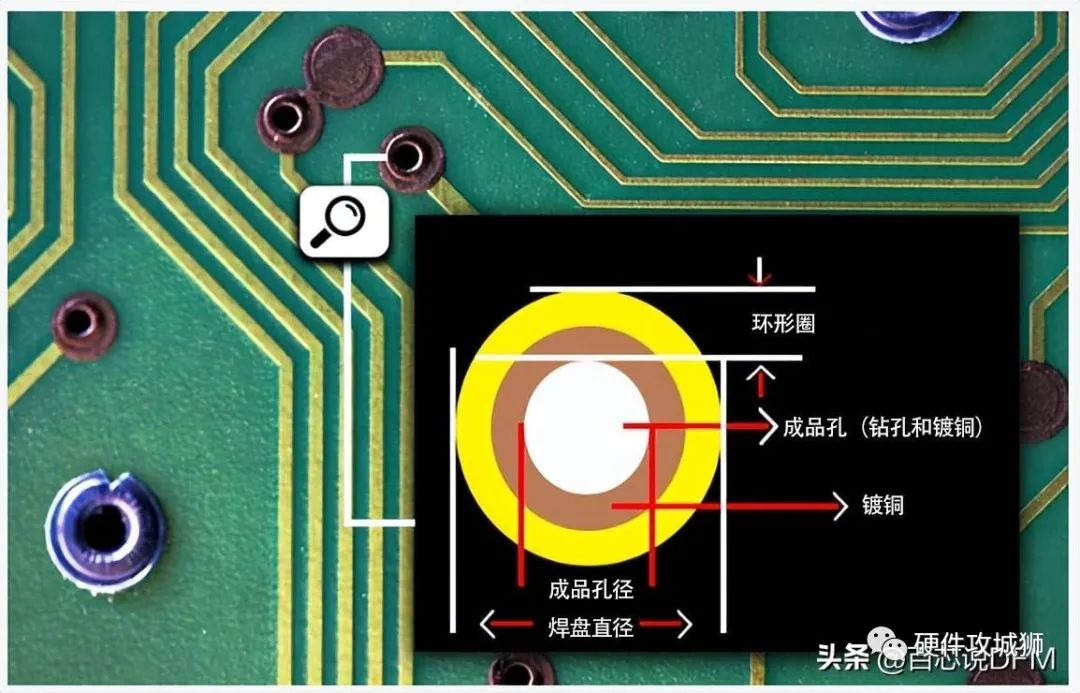

组件/设备占位面积的一个主要特征决定了用于生成焊盘中通孔的制造方法一一焊盘直径。为了满足IPC 2 类或了类的最低环形圈要求,焊盘尺寸应足以允许通孔直径以及制造公差所需的材料尺寸。

环形圈的特点

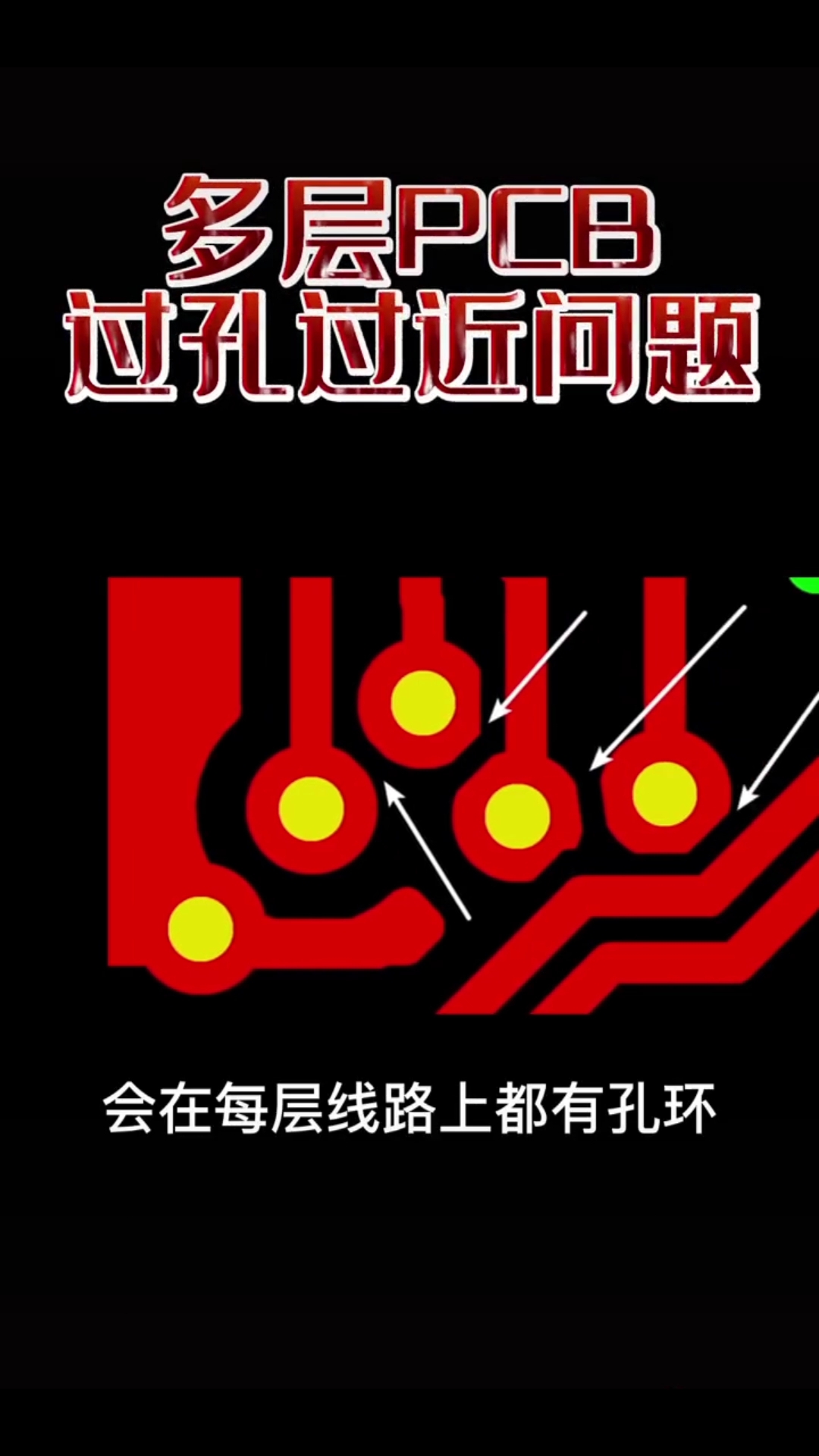

使用标准机械钻孔时,需要考虑导向钻尺寸(预镀钻孔直径)和孔环,孔环是钻孔镀铜后的焊盘。当指定最小钻孔直径后剩余的孔环不够时,需要使用激光微孔。需要明确的是,环形圈是钻孔和成品孔周围的铜垫区域。

3、常见盘中孔设计

1)带盘中孔的BGA焊盘

带盘中孔的BGA焊盘

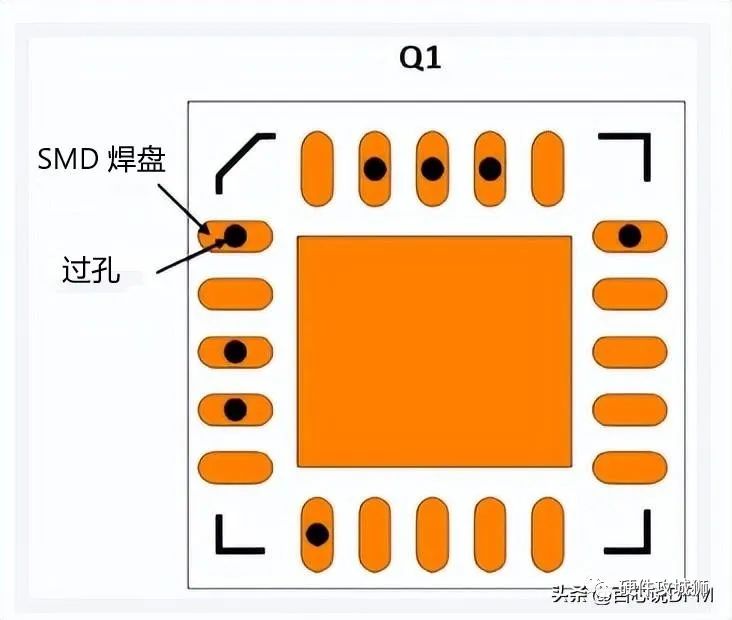

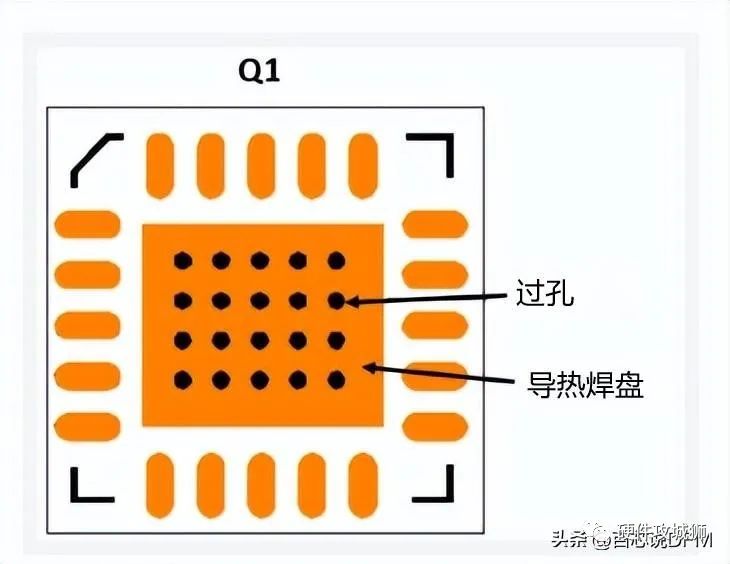

2)带盘中孔的QFN器件焊盘

带盘中孔的QFN器件焊盘

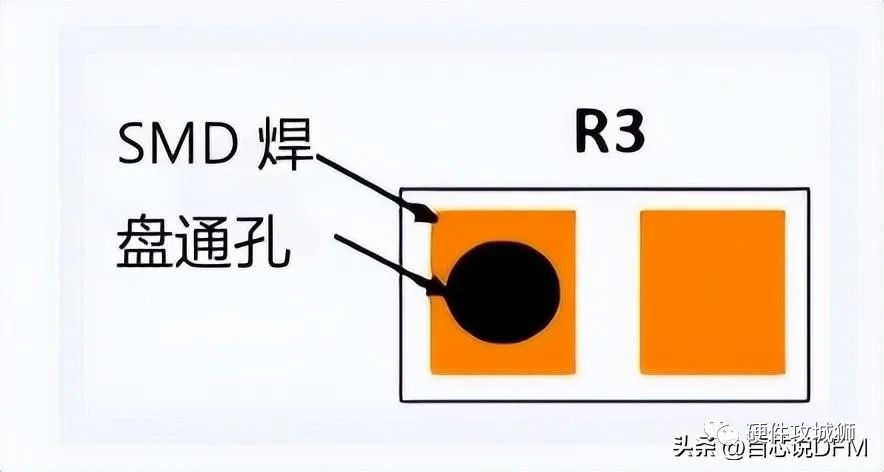

3)过孔存在于组件焊盘,例如电阻或电容

过孔存在于组件焊盘,例如电阻或电容

过孔位于IC焊盘或连接器或多引脚组件内

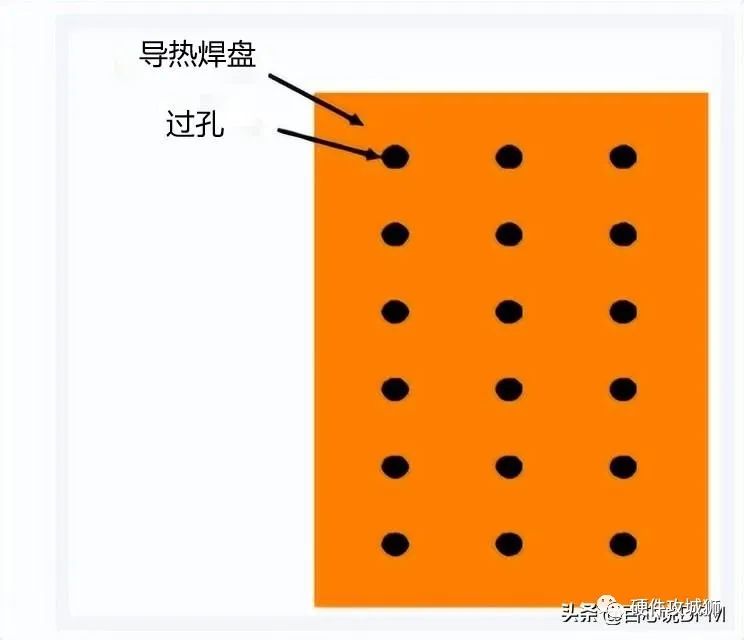

在某些情况下,不需要填充过孔。例如导热焊盘不需要焊接,因为不需要算做盘中孔。

4、不需要焊料填充的盘中孔

1)不需要焊料填充的导热焊盘

不需要焊料填充的导热焊盘

导热焊盘上的过孔

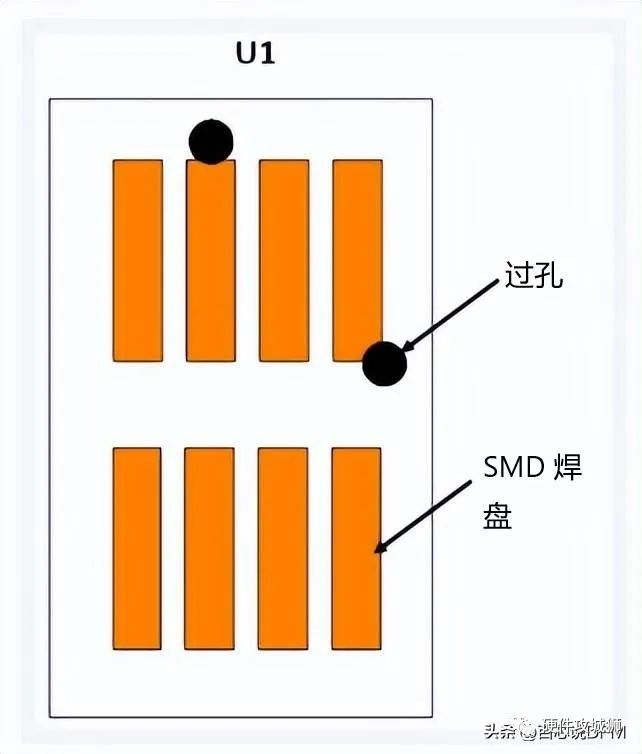

2)不在焊盘上的过孔

当实际上没有在焊盘上放置过孔时,也不需要填充过孔。

不在焊盘上的过孔

六、盘中孔布线有哪些优点?

当电路板尺寸有限、设计组件占用空间非常小以及表面布线选项受设计限制时,使用 VIP 布线。盘中孔路由通常与BGA一起使用。

还值得注意的是,当 PCB 在紧凑区域具有复杂的设备时,设计人员会在表面贴装设备(SMD)焊盘中放置过孔以扇出连接。

使用 VIP 布线时,PCB 还具有其他优势,当你将盘中孔与其他布线选型进行比较时,还会有其他优势。

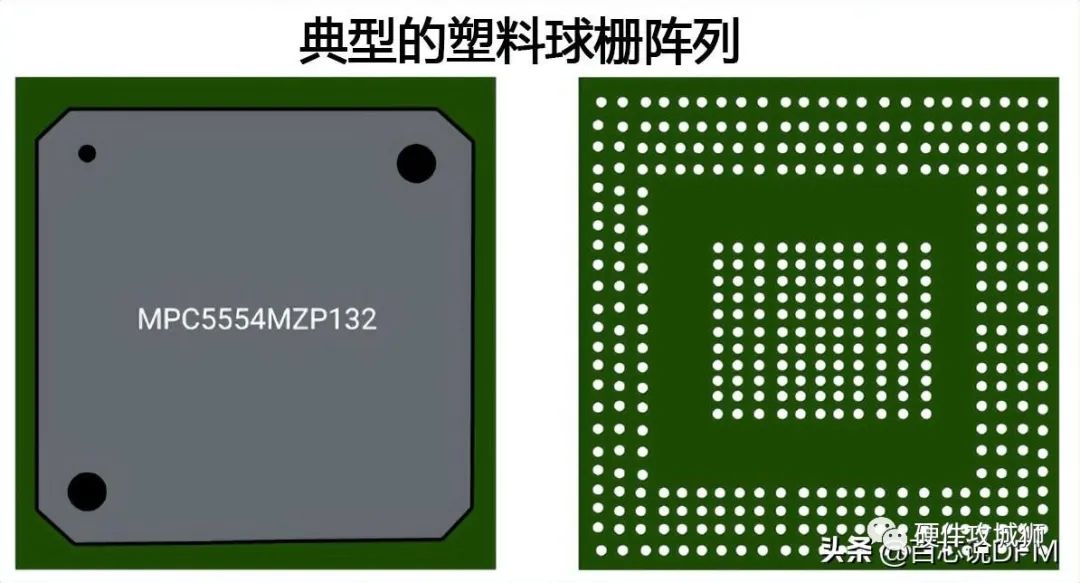

1、细间距球栅阵列BGA) 的布线更容易,其结果可能小于 32 和 40 密 (0.8 毫米和1毫米)。

典型的球栅阵列

2、当消除表面布线时,可以将旁路电容放置在更靠近组件的位置,从而最大限度地减少电感,这对于增强热管理很有用。

3、由于过孔直接位于组件下方,因此无需插入过孔。通孔堵塞涉及到密封,可能在组装过程中会吸入焊膏的开放通孔。

4、盘中孔布线对于高频元件接地很有用。

盘中孔

七、盘中孔布线有哪些缺点?

盘中孔路由可以通过克服制造中的某些复杂性来实现。但是对于制造商来说不得不消除表面凸起,就需要比较复杂的步骤,如下:

1、盘中孔布线需要创建和填充额外的通孔,增加新的步骤,包括钻额外的孔,用导电材料(例如铜)电镀通孔。然后还需要用环氧树脂填充通孔并用铜盖住它们。

2、加盖过孔有时容易放气,排气或除气是指由于气体的热膨胀而排出的蒸汽,气体是由于埋接过程中的加热而从液体到蒸汽相变的结果。

3、放气现象导致焊点中形成空洞,因为气泡通过通孔向上移动。

八、盘中孔布线技巧

如果 PCB 设计需要创建焊盘中过孔,你需要减少制造中的问题,并最大限度地减少这种特定类型布线所需的额外成本和时间。你可以使用下面给出的焊盘内导孔指南进行表面贴装器件布线:

参考制造商针对组件放置以及封盖和填充提供的建议。

将微孔放在在 PCB 的一层

确保用阻焊层盖住非组件侧

除非必要,否则避免让过孔保持打开状态一一让过孔保持打开状态会使过孔铜暴露在环境中,从而导致氧化效应或重糟,这会缩短 PCB 寿命。

审核编辑:汤梓红

-

pcb

+关注

关注

4319文章

23083浏览量

397595 -

工艺

+关注

关注

4文章

592浏览量

28782 -

PCB设计

+关注

关注

394文章

4683浏览量

85568 -

焊盘

+关注

关注

6文章

551浏览量

38134

原文标题:盘中孔工艺是指什么?一文带你搞定盘中孔

文章出处:【微信号:mcu168,微信公众号:硬件攻城狮】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB设计中过孔的整体替换方法

PCB设计中不同类型的过孔工艺

PCB设计中不同类型的过孔工艺

评论