随着对氮化硅陶瓷材料研究的深入,其各种优异的性能被开发和应用。本文综述了氮化硅陶瓷作为结构陶瓷在机械领域和航空航天领域的研究进展,介绍了其作为功能陶瓷在半导体领域和生物制药领域的应用现状,及对其未来发展进行了展望。

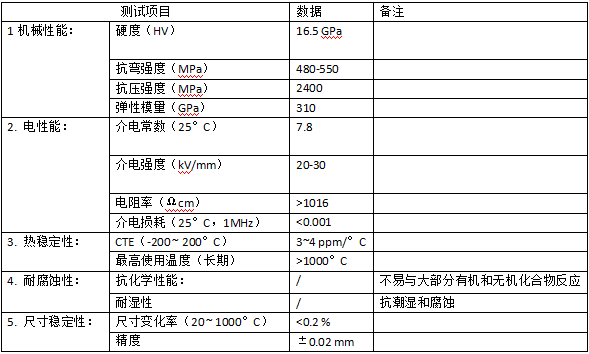

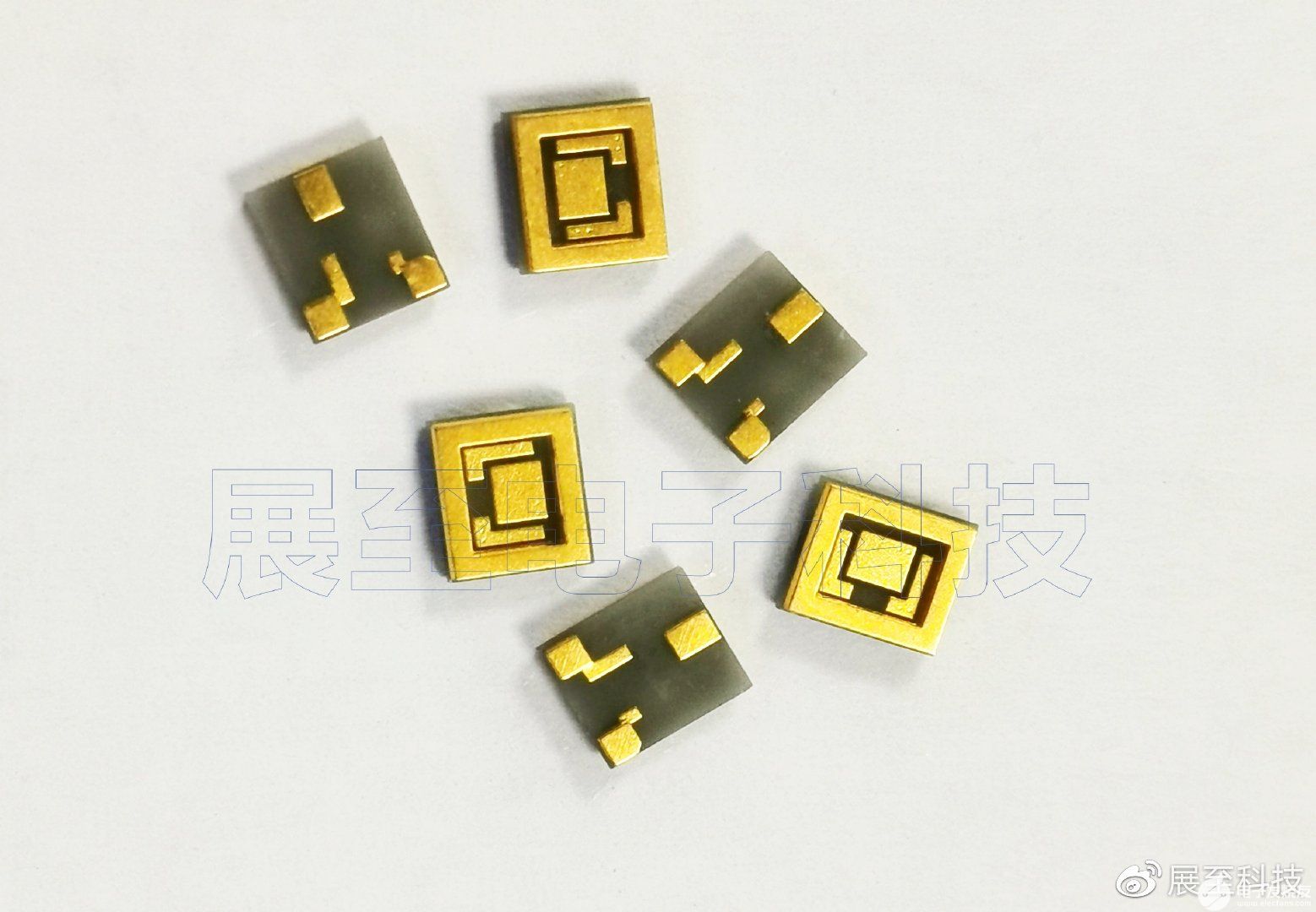

1在机械领域的应用氮化硅陶瓷是采用人工合成的高纯度氮化硅粉体,经过高温高压制备的具有共价键结构的新型陶瓷。致密氮化硅陶瓷主要作为热辐射保护管、燃烧嘴、坩埚等应用在冶金行业中。在机械行业中可用作阀门、管道、分级轮以及陶瓷刀具,最广泛的用途是氮化硅陶瓷轴承球。

氮化硅陶瓷轴承球与钢质球相比具有突出的优点:密度低、耐高温、自润滑、耐腐蚀。疲劳寿命破坏方式与钢质球相同。陶瓷球作为高速旋转体产生离心应力,氮化硅的低密度降低了高速旋转体外圈上的离心应力。致密Si3N4陶瓷还表现出高断裂韧性、高模量特性和自润滑性,可以出色地抵抗多种磨损,承受可能导致其他陶瓷材料产生裂纹、变形或坍塌的恶劣环境,包括极端温度、大温差、超高真空,在航空领域占有重要的位置。氮化硅轴承有望在各个行业中获得广泛的应用。

最广泛的氮化硅陶瓷球烧结工艺有HIP烧结和GPS烧结,两种工艺下生产的陶瓷球针对不同的使用环境都有很广泛的应用。HIP烧结后氮化硅陶瓷球完全致密化,缺陷大幅度减少,各项力学性能得到大幅度提高。

氮化硅轴承球在使用中转速每分钟高达60万转,其主要用在精密机床主轴、电主轴高速轴承,航空航天发动机、汽车发动机轴承等设备用轴承中。高端氮化硅陶瓷产品的生产仍以日本、欧美企业为主导。国际市场占有率、发展方向的引领力仍然被国外知名企业所控制。以日本京瓷、东芝、赛瑞丹、CoorsTek和英国Sailon公司最具代表性。据全球市场调研机构MARKETS AND MARKETS预测全球氮化硅的市场规模,在分析期间(2020年~2027年)将以5.8%的年复合增长率增长。从2020年的1亿40万美元,到2027年预计达到1亿4900万美元。

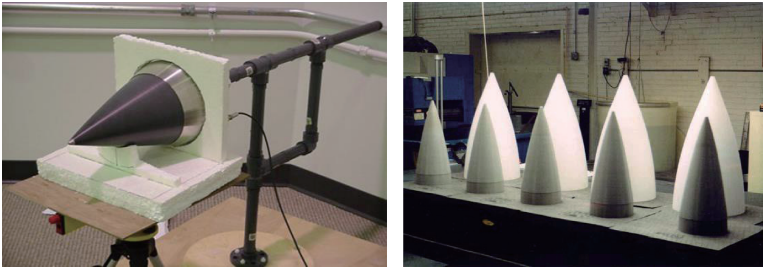

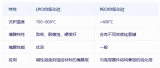

2在透波材料领域的应用多孔氮化硅陶瓷具有相对较高的抗弯强度和更低的密度,这是其在航空航天领域得到应用的关键因素之一。它还具有抗蠕变性(与金属相比),可提高结构在高温下的稳定性。这种材料具有多种附加特性,包括硬度、电磁特性和热阻,作为透波材料被用来制作天线罩、天线窗。随着国防工业的发展,导弹向高马赫数、宽频带、多模与精确制导方向发展。氮化硅陶瓷及其复合材料具有的防热、透波、承载等优异性能,使其成为新一代研究的高性能透波材料之一。

波音公司以氮化硅密度为主要威廉希尔官方网站 参数,成功制备出密度可控在0.5~1.8g/cm3范围内的氮化硅陶瓷。1987年,波音公司专利US4677443提出了以氮化硅和钡铝硅酸盐为材料的双层高温、宽频天线罩设计方法,频率范围为0.4~40GHz。2014年,山东工陶院和天津大学联合制备出A夹层结构多孔氮化硅陶瓷宽频带(1~18GHz)天线罩。美国赛瑞丹已将氮化硅天线罩定型于PAC-3导弹上。

国内在多孔氮化硅陶瓷制备方面做了大量的工作,但制备方法还不够系统,不够深入,在透波材料应用方面较国外有一定的差距。国内企业采用气压烧结制备了各种尺寸的天线罩、天线窗样件,通过了地面考核试验,但离真正的上天飞行还有一段路程要走。

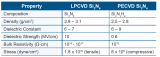

3在半导体领域的应用除了卓越的机械性能外,氮化硅陶瓷还表现出一系列优异的导热性能,使其适用于要求苛刻的半导体领域。热导率是材料传递或传导热量的固有能力,由于氮化硅独特的化学成分和微观结构,具有优异的综合性能,是一种非常理想的散热性能良好的基板材料。

氮化硅陶瓷最开始是作为不导热的结构陶瓷被广泛应用,其热导率为15W/(m·K)左右,直到1955年,Haggerty等理论计算出氮化硅的本征热导率应在200~320W/(m·K)之间。随后Hirosaki等采用分子动力学方法interwetten与威廉的赔率体系 计算了在β-Si3N4单晶中的能量传递规律,预测β-Si3N4沿a轴热导率为170W/(m·K),沿c轴热导率为450W/(m·K),模拟结果为高导热氮化硅陶瓷材料的研究提供了理论依据。

实际制备氮化硅陶瓷热导率的数值与理论值差别较大,这主要是因为理论计算是按单个氮化硅晶粒进行计算的。实际情况要复杂的多,氮化硅陶瓷晶粒的大小、晶间氧和其他杂质的存在与否、晶间相含量的多少都对氮化硅热导率有非常大的影响。

从国内报道的数据看,半导体用氮化硅陶瓷大部分处于科研机构和企业单位的小批量研制阶段,没有规模化生产。中材高新氮化物陶瓷有限公司北京分公司采用流延成型方式已进行了小批量生产,氮化硅陶瓷的基板尺寸为190mm×138mm×(0.320~0.635)mm,热导率为100W/(m·K),抗弯强度达650MPa以上。

国际上主要的高导热氮化硅陶瓷生产商有东芝集团(TOSHIBA)、日本电气化学(DENKA)、日本丸和(MARUWA)、日本精细陶瓷(JFC)、日立金属株式会社(HITACHI)。商用高导热氮化硅陶瓷的热导率在85W/(m·K)以上,抗弯强度为600~850MPa,断裂韧性为5.0~7MPa·m1/2。日立公司对氮化硅基板进行了特殊的活化工艺处理,热导率可以达到130W/(m·K),其他力学性能不变。不同企业生产的氮化硅陶瓷性能各有特点,这些性能差异与各厂商之间不同的生产工艺和目标市场定位有关。

官方报道,2020年1月,东芝材料宣布将在日本横滨大分县大分市投资100亿日元(约6.37亿元人民币)建设第二个氮化硅基板生产基地,2020年7月开始建设,预计2023年3月建设完成,一期氮化硅基板产能可达到40000m2/a。2020年6月3日,作为全球氮化铝材料领先的日本Tokuyama(德山公司)官网发布公告,已经开发了独有的节能、安全、环保且低成本的陶瓷基板生产工艺,聚焦于氮化硅陶瓷材料在电动汽车和新能源设备中使用的半导体功率模组中的应用。

4在生物陶瓷领域的应用作为新一代生物陶瓷材料,氮化硅陶瓷除了具备陶瓷材料应有的优秀品质外,还应具有良好的射线成像性能、抗感染性能、生物相容性能以及骨整合性能。在小猪额骨中植入氮化硅陶瓷夹板和螺钉,X射线图像显示,氮化硅陶瓷植入体和周围骨头的区分度高,没有产生伪影,也没有引起成像畸变,这说明氮化硅陶瓷具有很好的射线成像性能。

骨科植入的一个最重要指标是植入体的抗菌性。最先对比了Si3N4陶瓷、聚醚醚酮(PEEK)和金属Ti对兰氏阴性细菌的体外抗菌效果,经过3d后,氮化硅陶瓷表面细菌数量最少;将牙龈卟啉单胞菌(PG)养殖在氮化硅陶瓷基体上,结果表明,细菌代谢后的成分与氮化硅基体表面相互作用降低了PG裂解和代谢;将Si3N4、Ti和PEEK植入到大鼠颅盖内,然后再植入葡萄球菌,90d后,氮化硅植入体的细菌感染率为0%,远远低于Ti和PEEK表面的21%和88%。综合以上实验结果,证明氮化硅陶瓷具有很好的抗菌性。

生物相容性是氮化硅陶瓷作为生物陶瓷的必要条件,氮化硅陶瓷有很好的细胞增殖效果并且细胞代谢正常。在兔股骨髓腔内植入氮化硅陶瓷体,90d后,股骨髓腔内没有发生任何不良后果。证明氮化硅陶瓷具有很好的体内生物相容性。

在小型猪模型研究生物相容性时发现,氮化硅陶瓷具有非常好的骨整合性能。在大鼠颅骨模型中植入Ti、PEEK、Si3N4种植体进行对比,结果表明,90d后氮化硅植入体新生骨的质量比占23%,远远高于其他两种材料的植入体。

氮化硅陶瓷具有上述的优异特性使其成为理想的生物材料,在生物传感器、脊柱、骨科、牙科等植入物方面得到应用。

据官方报道,以美国SINTX(美国纳斯达克上市的氮化硅材料威廉希尔官方网站 开发应用公司)为例,2012年以来,氮化硅脊柱材料以20%的速度增长。SINTX公司通过机器沉淀,Robocasting3D打印威廉希尔官方网站 ,成为全球首家采用该威廉希尔官方网站 研制出医疗氮化硅陶瓷材料的公司。日本特陶研制的氮化硅陶瓷关节也已广泛应用。官网报道,美国Biorep胰岛移植机里用到直径为15.875mm的氮化硅球珠,氮化硅球珠可提高胰腺消化效率,同时防止胰腺与腔室系统同步移动,这些球珠还能增加胰腺组织在腔室系统内的分散程度。

SINTX公司在氮化硅杀毒消菌方面做了大量的研究,2020年7月20日,美国SINTX发布氮化硅材料可以有效地杀死冠状SARS-CoV-2病毒。纳米级氮化硅粉末具有独特的表面生物化学性,可以抑制细菌感染。在这项研究中,将SARS-CoV-2病毒粒子暴露于15%的氮化硅悬浮液中,灭活时间为1min。经过测试,与暴露于水的结果相比,氮化硅悬浮液对SARS-CoV-2病毒粒子的灭活效果远远大于在水中的比例。

结论与展望>>高性能氮化硅陶瓷的应用越来越广泛,对氮化硅粉体质量的要求越来越高,如何突破氮化硅粉国产化制备威廉希尔官方网站 ,打破高端粉体受国外制约的现状,仍然是未来粉体发展的主要方向。氮化硅陶瓷各种优异的特性被开发和应用,作为氮化硅陶瓷球在国内、国际都占有一定的比例,产业化发展已成规模,未来的发展是提高高端陶瓷球占比,提高国际市场占有率。

但氮化硅陶瓷作为高透波材料、高导热材料以及生物材料和国外相比还有很大的差距,关键核心威廉希尔官方网站 被国外企业所控制,高端产品主要依赖于进口,国内还处在一个小批量生产和科学研究阶段。所以在透波材料领域、半导体领域以及生物陶瓷领域,关键制备威廉希尔官方网站 的突破以及产业化的实现是未来发展的主方向。

-

gps

+关注

关注

22文章

2891浏览量

166137 -

陶瓷

+关注

关注

0文章

138浏览量

20717 -

氮化硅

+关注

关注

0文章

73浏览量

286

原文标题:氮化硅陶瓷在四大领域的研究及应用进展

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

罗杰斯公司推出新型氮化硅陶瓷基板

氮化硅陶瓷基板助力新能源汽车市场

氮化硅基板应用——新能源汽车核心IGBT

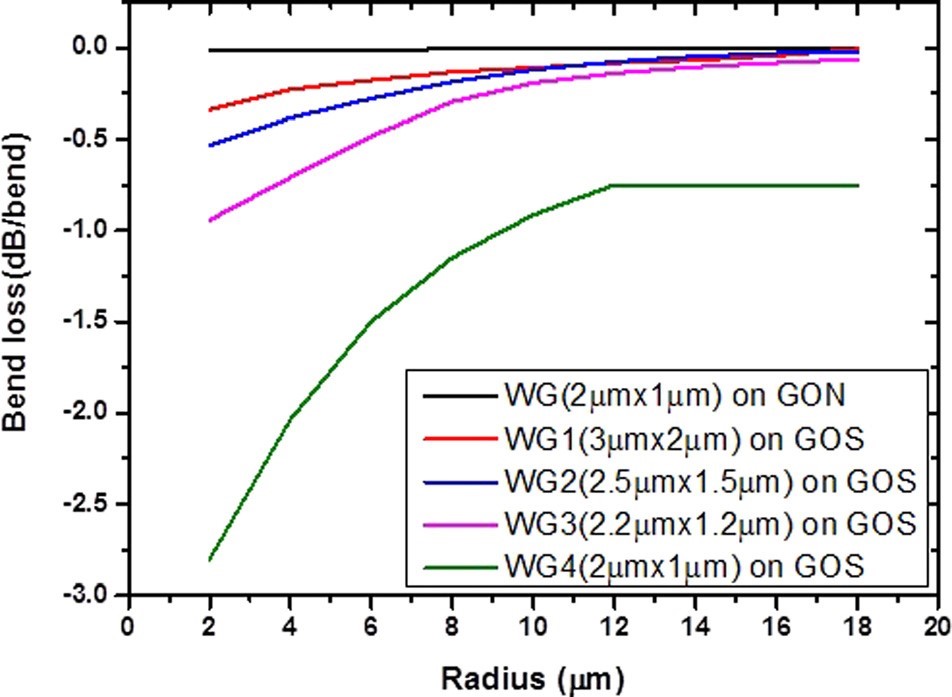

锗对氮化硅中红外集成光子学的波导

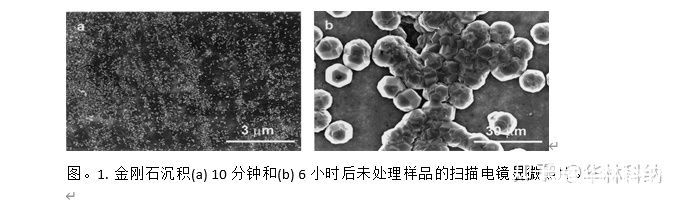

用于CVD金刚石沉积的氮化硅表面预处理报告

氮化硅陶瓷基板的5大应用你知道吗?

中国第3代半导体半导体理想封装材料——高导热氮化硅陶瓷基板突破“卡脖子”难题

高导热率氮化硅散热基板材料的研究进展

氮化硅陶瓷基板的市场优势和未来前景

氮化硅薄膜制备方法及用途

氮化硅陶瓷在四大领域的研究及应用进展

氮化硅陶瓷在四大领域的研究及应用进展

评论