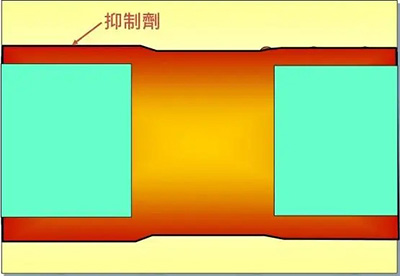

电镀封孔是一种常用的印制电路板制造工艺,用于填充和密封导通孔(通孔)以增强导电性和防护性。在印制电路板制造过程中,导通孔是用于连接不同电路层的通道。电镀封孔的目的是通过在导通孔内部形成一层金属或导电材料的沉积,使导通孔内壁充满导电物质,从而增强导电性能并提供更好的封孔效果。

陶瓷基板电镀封孔/填孔

一、线路板电镀封孔工艺在产品制造过程中带来了许多优势:

1.提高电路可靠性:线路板电镀封孔工艺可以有效地封闭孔洞,防止电路板上的金属层之间的电短路。这有助于提高电路板的可靠性和稳定性,减少电路故障和损坏的风险。

2.增强电路性能:通过电镀封孔工艺,可以实现更好的电路连接和导电性能。电镀填充孔洞可以提供更稳定和可靠的电路连接,减少信号损耗和阻抗不匹配的问题,从而提高电路的性能和工作效率。

3.提高焊接质量:线路板电镀封孔工艺还可以改善焊接质量。封孔工艺可以在孔洞内形成一个平坦、光滑的表面,为焊接提供更好的基础。这可以提高焊接的可靠性和强度,减少焊接缺陷和冷焊等问题的发生。

4.加强机械强度:电镀封孔工艺可以提高线路板的机械强度和耐久性。填充孔洞可以增加线路板的厚度和坚固性,提高其抗弯曲和抗振动能力,减少线路板在使用过程中的机械损伤和断裂的风险。

5.便于组装和安装:线路板电镀封孔工艺可以使组装和安装过程更加方便和高效。填充孔洞可以提供更稳定的表面和连接点,使得组件的安装更容易、更准确。此外,电镀封孔还可以提供更好的保护,减少组件在安装过程中的损伤和损失。

总体而言,线路板电镀封孔工艺能够提高电路可靠性、增强电路性能、改善焊接质量、加强机械强度,并便于组装和安装。这些优势可以显著提升产品的品质和可靠性,同时降低制造过程中的风险和成本。

二、尽管线路板电镀封孔工艺有很多优势,但也存在一些潜在的隐患或缺点,包括以下几点:

1.成本增加:线路板电镀封孔工艺需要额外的工序和材料,例如填充材料和电镀过程中使用的化学物质。这可能会增加制造成本,并对产品的总体经济性产生影响。

2.长期可靠性:尽管电镀封孔工艺可以提高电路板的可靠性,但在长期使用和环境变化的情况下,填充材料和电镀层可能会受到热胀冷缩、湿度、腐蚀等因素的影响。这可能导致填充材料松动、脱落或电镀层损坏,进而降低电路板的可靠性。

3.工艺复杂性:线路板电镀封孔工艺相对于常规工艺来说更为复杂。它涉及到孔洞准备、填充材料的选择和施工、电镀过程的控制等多个步骤和参数的把控。这可能需要更高的工艺技能和设备,以确保工艺的准确性和稳定性。

4.流程的增加:增加封孔流程,稍微大的孔还要增加挡点菲林,确保封孔效果。封孔后需要经过铲铜、研磨、抛光等工步,确保封孔表面的平整性。

5.环境影响:电镀封孔工艺中使用的化学物质可能对环境造成一定的影响。例如,电镀过程中可能会产生废水和废液,需要进行适当的处理和处理。此外,填充材料中可能存在对环境有害的成分,需要妥善管理和处理。

在考虑陶瓷线路板电镀封孔工艺时,需要综合考虑这些潜在的隐患或缺点,并根据具体需求和应用场景权衡利弊。在实施工艺时,适当的质量控制和环境管理措施是至关重要的,以确保最佳的工艺结果和产品可靠性。

审核编辑:汤梓红

-

pcb

+关注

关注

4319文章

23111浏览量

398279 -

印制电路板

+关注

关注

14文章

956浏览量

40811 -

电镀

+关注

关注

16文章

457浏览量

24144 -

制造工艺

+关注

关注

2文章

179浏览量

19763 -

陶瓷基板

+关注

关注

5文章

213浏览量

11434

发布评论请先 登录

相关推荐

HDI盲埋孔工艺及制程能力你了解多少?

斯利通助力氮化铝陶瓷基板生产行业健康发展

分析 | 电镀铜前准备工艺:沉铜、黑孔、黑影,哪个更可靠?

沉铜、黑孔、黑影工艺,PCB 该 Pick 哪一种?

沉铜、黑孔、黑影工艺,这些工艺你都了解吗?

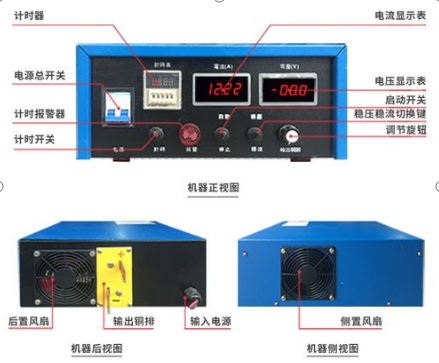

单双面板生产工艺流程(四):全板电镀与图形电镀

华秋PCB生产工艺分享 | 第四道主流程之电镀

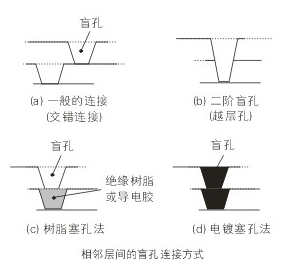

印制线路板制作中的盲孔电镀填孔威廉希尔官方网站 解析

浅谈陶瓷热沉基板之脉冲电镀填孔威廉希尔官方网站

陶瓷基板电镀封孔/填孔工艺解析

陶瓷基板电镀封孔/填孔工艺解析

评论