齿轮系统在运动过程中的传动比固定不变,是十分重要的传动件[5]。不同的运动工况将影响到齿轮结构性能的好坏及其使用寿命,从而影响到整个换挡执行机构的可靠性[6-7]。目前,已有许多学者对换挡执行机构进行了大量的研究并取得了一定成果,这些研究大多是考虑换挡执行机构的换挡性能以及换挡舒适性,没有过多考虑零部件本身的结构问题[8-10]。

本文应用Inspire 软件对换挡执行机构中的齿轮系统进行多体动力学仿真分析,基于分析结果对输出齿轮和输出轴结构薄弱部位进行改进设计并进行仿真分析和试验验证,改进后结构应力值显著降低且在实验过程中未出现断裂失效现象。

1 齿轮系统结构及其主要参数

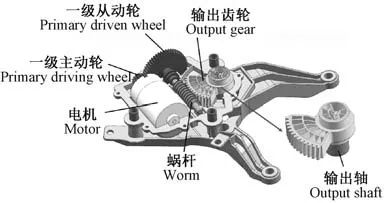

换挡执行机构齿轮系统主要由电机、一级主动轮、一级从动轮、蜗杆、输出齿轮和输出轴组成,齿轮系统结构如图1 所示。电机作为整个系统的输入端,在电机的运转下带动一级主动轮,一级主动轮和一级从动轮连接,一级从动轮又与蜗杆连接,蜗杆和输出齿轮相连接,输出齿轮与输出轴相连,输出轴作为整个系统的动力输出。齿轮系统各零件的材料参数如表1 所示。

图1 齿轮系统结构

Fig.1 Structure of gear system

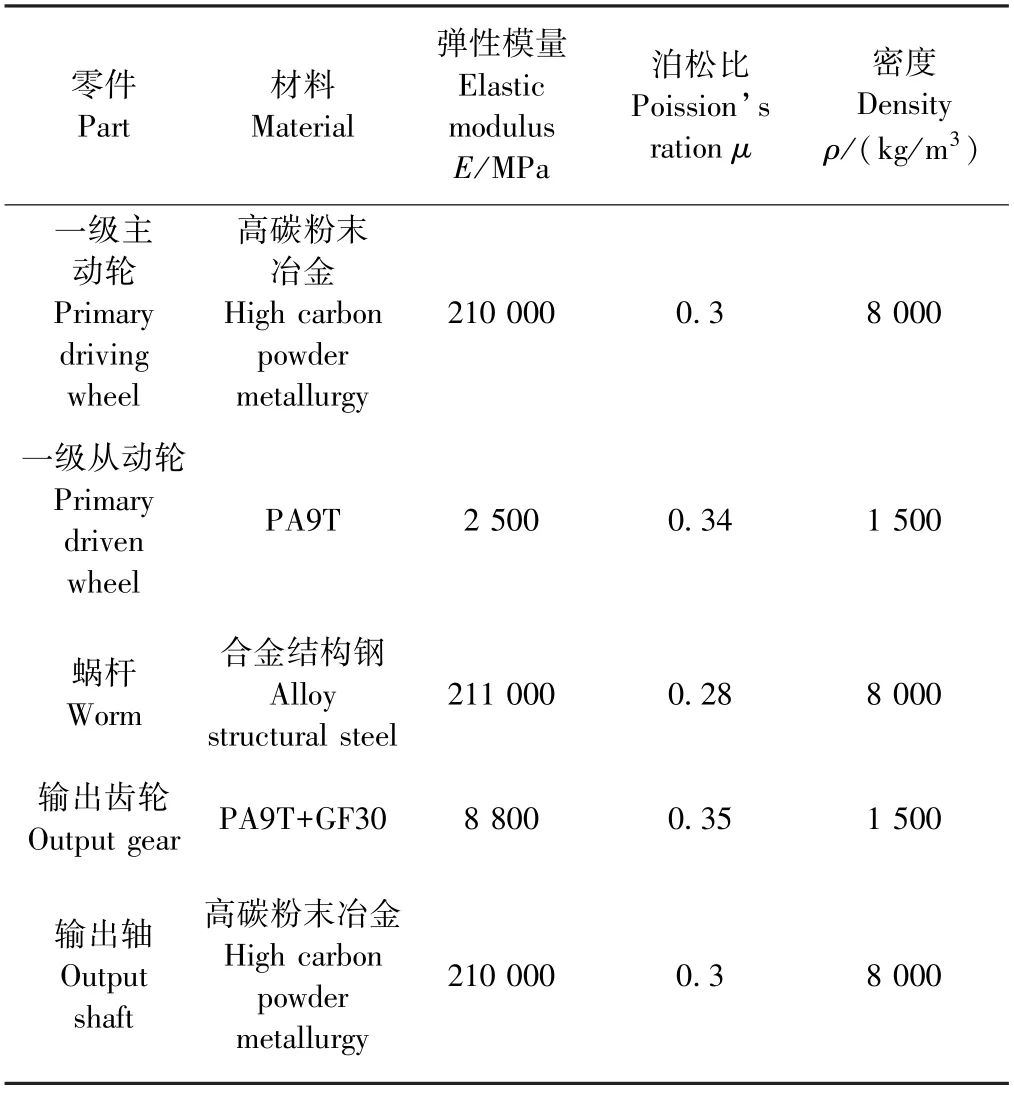

表1 齿轮系统零件材料参数

Tab.1 Material parameters of gear system

2 齿轮系统分析及改进 2.1 现有齿轮系统存在的问题

齿轮传动系统设计完成之后,将其投入到试验中,电机转速用0.1 s 加速至7 636 r/min,输出轴端的负载扭矩为15 N·m,依据实际工况对其进行动力学试验,试验过程中,输出齿轮扇形根部发生断裂,如图2所示。

图2 输出齿轮发生断裂

Fig.2 Output gear fracture

试验结果表明输出齿轮应力已经超过其材料的屈服强度,将会影响到整个换挡执行机构在工作过程中的可靠性和稳定性,因此需要对齿轮传动系统结构进行改进设计。为了解齿轮系统工作过程中的受力情况,建立齿轮系统有限元模型进行多体动力学仿真计算。

2.2 齿轮系统仿真分析

2.2.1 建立有限元模型

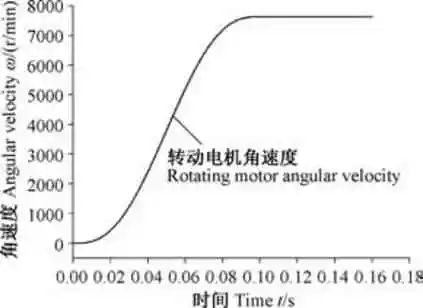

将齿轮系统三维模型导入到Inspire 软件,切换到结构仿真模块为各零部件添加材料,分别输入不同材料的弹性模量、泊松比和密度,再定义两个刚体组,刚体组1 由一级从动轮和蜗杆组成,刚体组2 由输出齿轮和输出轴组成。切换到运动模块在一级主动轮和一级从动轮之间以及蜗杆和输出齿轮之间定义接触,接触类型设置为静态和动态接触,静态摩擦因数和动态摩擦因数分别为0.1 和0.05。在此次分析中,电机转速设置为用0.1 s 加速至7 636 r/min,运行时间0.16 s,转动电机角速度曲线如图3 所示。在输出轴加载以z轴为中心逆时针方向的负载扭矩作为外部激励,大小为15 N·m,设置求解步长为0.001 s,求解时间为0.16 s。齿轮系统多体动力学分析模型如图4 所示。

图3 转动电机角速度曲线

Fig.3 Angular velocity curve of rotating motor

图4 齿轮系统多体动力学模型

Fig.4 Multi-body dynamic model of gear system

2.2.2 仿真计算结果分析

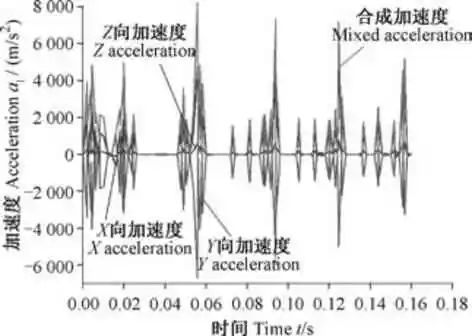

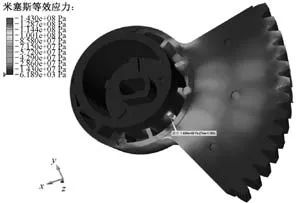

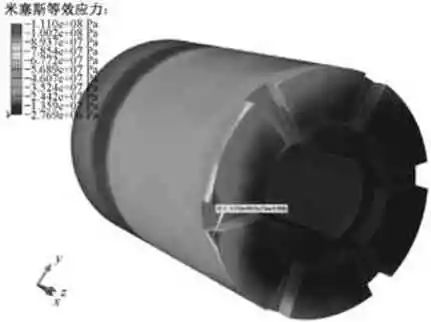

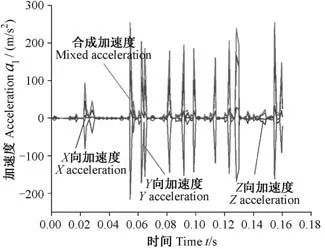

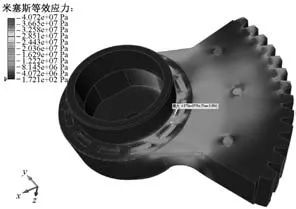

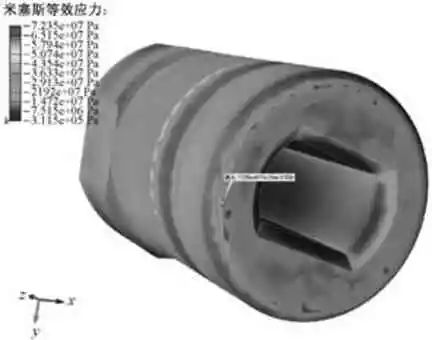

对齿轮系统进行多体动力学仿真分析,得到刚体组2 的加速度如图5 所示,输出齿轮和输出轴的von Mises 应力云图分别如图6 和图7 所示。

图5 刚体组2 的加速度

Fig.5 Acceleration of rigid body group 2

图6 输出齿轮应力云图

Fig.6 Stress cloud diagram of output gear

图7 输出轴应力云图

Fig.7 Stress cloud diagram of output shaft

由图5 和图6 可知,在运动时间为0.56 s时,刚体组2 的加速度达到最大值8 232 m/s2,与输出齿轮和输出轴最大von Mises 应力出现的时间相同,验证了有限元模型的正确性。

由图5 可知,在整个运动过程中,输出齿轮的最大等效应力出现在运动时间为0.056 s时,大小约为143 MPa,已经大于输出齿轮材料PA9T+GF30 的屈服强度115 MPa,分析原因是输出齿轮在运动过程中受力复杂,同时承受蜗杆方向传来的绕z轴顺时针方向的力和以z轴为中心逆时针方向的负载扭矩,且输出齿轮基部区域结构存在棱角,最终导致在该部位出现应力集中。应力结果表明在现有加载条件下,输出齿轮强度已经不满足要求,需对其结构进行改进。

输出轴在运动过程中主要承受与输出齿轮相接触面的扭转力以及输出端加载的负载扭矩。由图7 可知,在整个运动过程中,输出轴的最大等效应力出现在运动时间为0.056 s时,大小约为110 MPa,已经接近输出齿轮材料高碳粉末冶金的屈服强度120 MPa,分析原因是输出轴在运动过程中受力复杂,同时承受以z轴为中心顺时针方向的力和以z轴为中心逆时针方向的负载扭矩,且输出轴与输出齿轮接触位置的输出轴结构存在尖角,最终导致在该部位出现应力集中。虽然输出轴的强度在当前工况下满足要求,但其应力值已经接近材料屈服强度是比较危险的状态,为提高整个系统的可靠性和稳定性,需对输出轴结构进行改进。

2.3 齿轮系统结构改进设计

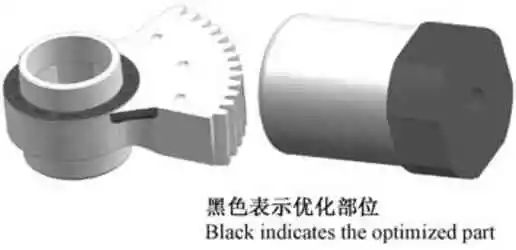

由输出齿轮应力结果可知,输出齿轮最大应力出现在齿轮基部且已超过材料的屈服强度,为提高齿轮基部的强度,简单实用的方法就是将该部位封闭将其平滑过渡,避免局部位置受力产生应力集中,输出齿轮扇形根部的应力值较其他部位更大,为了提高输出齿轮扇形根部的强度,在此处作加筋处理。

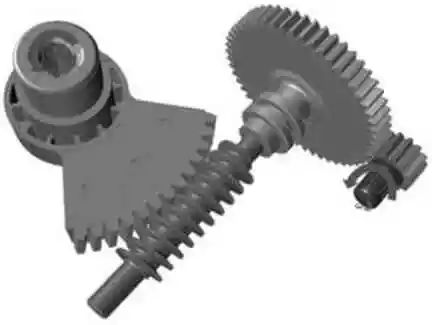

由输出轴的应力结果可知,输出轴的最大等效应力位置出现在与输出齿轮接触部位,该部位应力值普遍较其他部位更大,为了改善这种情况,将输出轴凹陷部位填平并加粗,且将该接触部位结构改为过渡圆角,增大输出齿轮和输出轴之间的接触面积,减小应力集中,结构改进后的输出齿轮和输出轴三维模型如图8所示。

图8 改进后齿轮系统结构

Fig.8 Gear system structure after improvement

3 改进后齿轮系统仿真及实验验证 3.1 改进后齿轮系统仿真分析

采用相同的方法对改进后的结构进行多体动力学仿真分析,改进后刚体组2 的加速度如图9 所示,输出齿轮和输出轴的von Mises 应力云图分别如图10 和图11 所示。

图9 改进后刚体组2 的加速度

Fig.9 The acceleration of rigid body group 2 after improvement

图10 改进后输出齿轮应力云图

Fig.10 Stress cloud diagram of output gear after improvement

由图9 可知,在运动时间为0.54 s时,刚体组2 的加速度达到最大值254 m/s2,与输出齿轮最大von Mises 应力出现的时间相同,验证了有限元模型的正确性。

由图10 可知,在整个运动过程中,输出齿轮的最大等效应力出现在运动时间为0.054 s时,大小约为40.7 MPa。仿真结果表明,结构改进后的输出齿轮在现有加载条件下,强度方面是安全的。结构改进后的输出齿轮应力值比改进前应力值大小普遍下降约80 MPa,最大应力值下降约100 MPa,减小了69.9%。

由图11 可知,在整个运动过程中,输出轴的最大等效应力出现在运动时间为0.159 s时,大小约为72.3 MPa,结构改进后的输出齿轮应力值比改进前应力水平普遍下降约40 MPa,最大应力值下降约38 MPa,减小了34.5%。此处输出轴的最大应力值出现时间不与刚体组2 出现最大加速度时间相同,分析原因是此时输出轴承受输出齿轮传递的以z轴为中心顺时针方向运动的力已经减小,相当于在该时刻输出轴主要承受以z轴为中心逆时针方向的负载扭矩,导致在0.159 s 时输出轴出现最大等效应力。

图11 改进后输出轴应力云图

Fig.11 Stress cloud diagram of output shaft after improvement

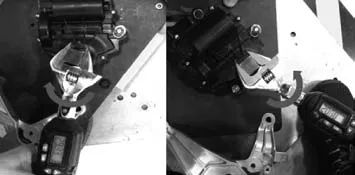

3.2 过载荷试验验证

将结构改进后的输出齿轮和输出轴安装到换挡执行机构壳体中,对齿轮系统进行试验验证,输入端电机参数如前所述,在输出轴负载端施加扭矩,扭矩方向分别为顺时针和逆时针,扭矩大小皆为22 N·m,如图12所示。

图12 齿轮系统试验验证

Fig.12 Experimental verification of gear system

试验结果表明,在承受超出正常工况负载扭矩46.7%的情况下,输出齿轮和输出轴未出现断裂失效现象,验证了本次结构改进设计的合理性和可行性。

4 结论

本文针对在试验过程中换挡执行机构输出齿轮扇形根部发生断裂的现象,应用有限元分析的方法对齿轮系统进行仿真计算并进行结构改进设计。结构改进后的输出齿轮最大应力由143 MPa 减小到40.7 MPa,减小了69.9%,输出轴最大应力由110 MPa 减小到72.3 MPa,减小了34.5%。将改进后的齿轮系统安装到变速器换挡执行机构壳体中进行试验验证,未出现断裂失效现象。结构改进后的齿轮系统在当前工况下强度方面已经满足要求,本次的结构改进设计提高了齿轮系统工作过程中的稳定性和可靠性,节省了其在使用过程中的维修成本。

-

软件

+关注

关注

69文章

4929浏览量

87413 -

齿轮

+关注

关注

3文章

266浏览量

25111 -

动力学

+关注

关注

0文章

105浏览量

16969

原文标题:换挡执行机构齿轮系统仿真及结构改进设计

文章出处:【微信号:EDC电驱未来,微信公众号:EDC电驱未来】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电力拖动系统的动力学课件

基于多体系统动力学的空气悬架大客车平顺性试验仿真研究

带齿轮传动的机车-轨道空间耦合动力学模型

灰色预测模型的系统动力学仿真

四配流窗口轴向柱塞马达多体动力学联合仿真分析

基于风电机组传动链动力学仿真设计

50 m天线轮轨接触动力学仿真

机械系统动力学分析及ADAMS应用电子教程免费下载

应用Inspire 软件对齿轮系统进行多体动力学仿真分析

应用Inspire 软件对齿轮系统进行多体动力学仿真分析

评论