01.前言

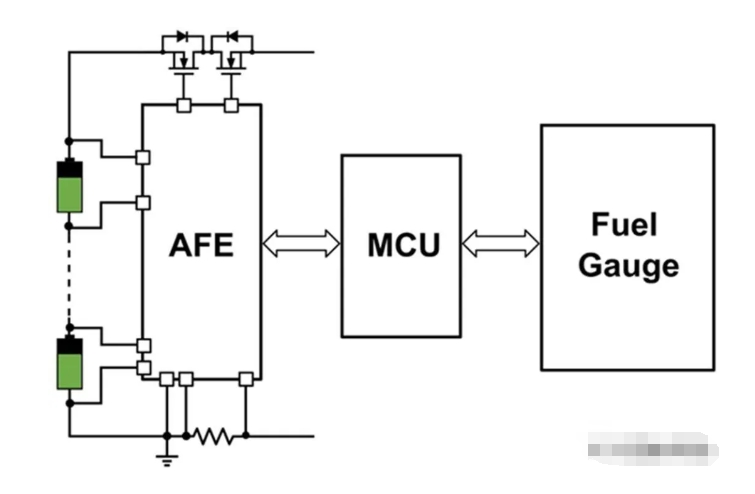

电池管理系统(BatteryManagement System,BMS)的作用是智能化管理及维护各个电池单元,防止电池出现过放和过充,延长电池的使用寿命;并实时监控电池的状态,使其处于最佳的工作状态。在BMS的硬件设计过程中,有一些关键点需要我们重视并深入挖掘,例如温度检测、电压检测、电量均衡、电流检测、预充预放、唤醒电路的设计等等,本文主要针对“温度检测”、“电压检测”以及“电量均衡”的功能原理和电路设计做一个说明。

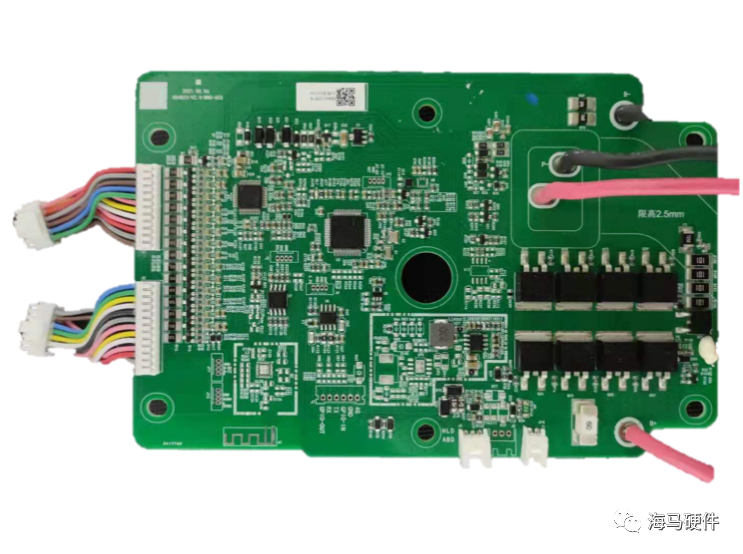

图1BMS板实物图

02.温度检测

1、功能说明

温度检测是BMS硬件的一个基础功能,依据板上的不同器件,可以分为电芯温度检测、均衡电阻温度检测和MOS温度检测;依据电池不同的工作状态,可以分为放电、充电和静置(不放电也不充电)模式下的温度检测;依据温度阈值,可以分为高温告警、低温告警和正常状态。

温度检测可以实时监测电池包的工作温度,例如出现高温告警时,立即停止充放电,防止温度进一步升高。同时上报云服务器(若有),确认是否有必要通知相关人员赶往现场,降低热失控的概率,即使已经起火,也能在一定程度上避免更大的损失。

当出现低温告警时,BMS会立即停止充电,而放电还要根据实际温度来做具体的判断(一般锂电池的充电温度范围是0~45℃、放电是-20~60℃)。低温充电的风险是析锂,严重情况下会造成起火,主要是负极在低温时的嵌锂阻抗明显大于正极脱锂阻抗,锂离子无法及时嵌入到负极当中,从而引发析锂、刺穿隔膜导致短路起火。

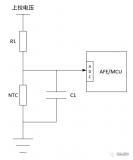

2、硬件电路

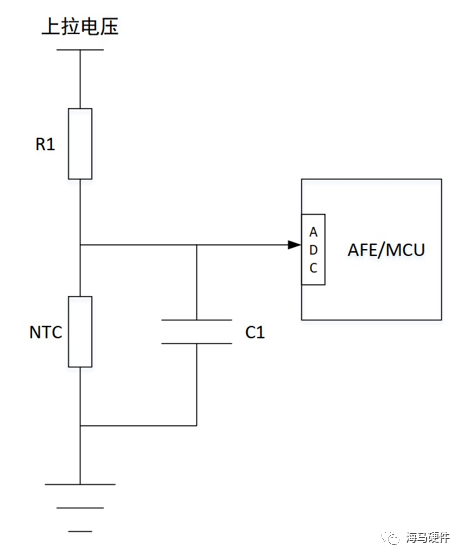

其实温度检测的电路非常简单,如下图2所示:搭建一个分压电路,使用ADC去采集分压后的电压,因为NTC器件的阻值会随着温度的升高而降低,因此在不同温度下可以采集到不同的电压值,最后通过公式计算得到当前的温度值。

NTC阻值和温度的公式如下:Rt = R *EXP(B*(1/T1-1/T2))

这里T1和T2指的是K度(即开尔文温度),K度=273.15(绝对温度)+摄氏度;其中T2=(273.15+25);Rt 是热敏电阻在T1温度下的阻值;R是热敏电阻在T2常温下的标称阻值;B值是热敏电阻的重要参数;EXP是e的n次方。

图2 温度检测电路

3、精度影响和参数设计

温度采集精度是一个比较重要的指标,从图2的电路也可以看出,精度主要受以下几个方面的影响:上拉电压源的精度、AFE/MCU的参考电压源精度、R1电阻的精度、NTC电阻的精度、ADC的采样精度。上拉电压源和AFE/MCU的参考电压源建议使用同一个,一般为LDO的输出电压,纹波较小,常见的是3.3V或者5V;C1可选择100pF左右;R1电阻选择1%精度;ADC采样精度和处理器相关,精度提高成本也会有相应的增加;下文对R1和NTC的参数选择做一个详细的说明:

首先是阻值的选择,建议R1阻值=NTC常温下的阻值,优点是高低温的测量范围相差不大,如果某些特殊场景对于高温或者低温更加敏感的话,R1可以适当调整;阻值越大功耗越低,但是精度也会有所下降;对于高温精度要求高的可选择高阻值、对于低温精度要求高的可选择低阻值。

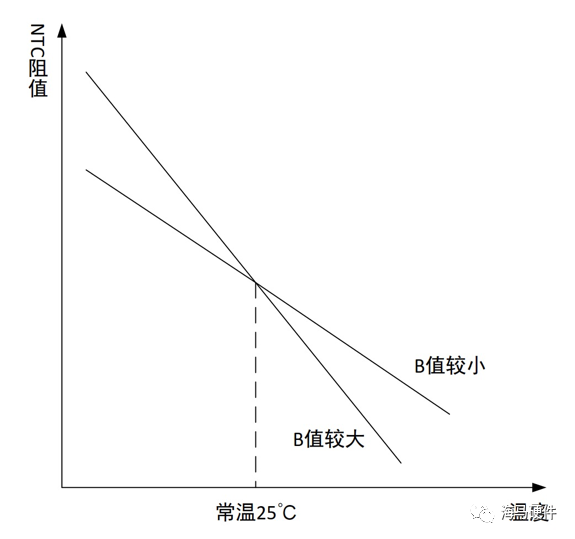

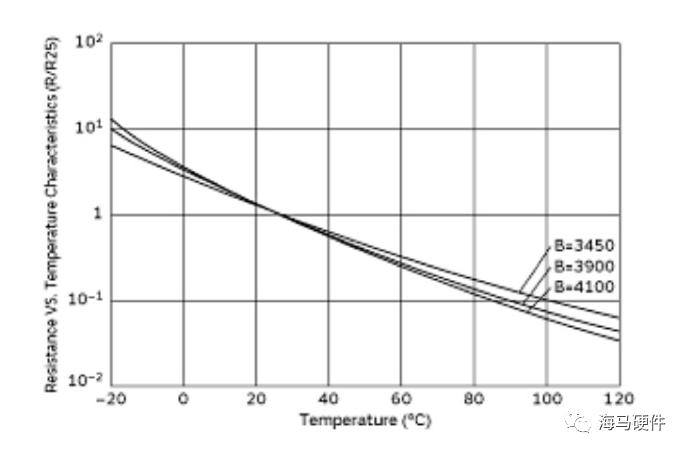

其次是NTC电阻B值的选择,B值越大,其阻值和温度的关系图斜率越大。当温度低于25℃时,B值越大,同样的温度环境下NTC阻值越大;当温度高于25℃时,B值越大,同样的温度环境下NTC阻值越小。对于温度精度高,但温度范围较窄的场景,可以选择B值较大的NTC;对于温度范围较宽,特别是高温测量有要求的场景,建议选择B值较小的NTC。

图3 不同B值下的NTC特性

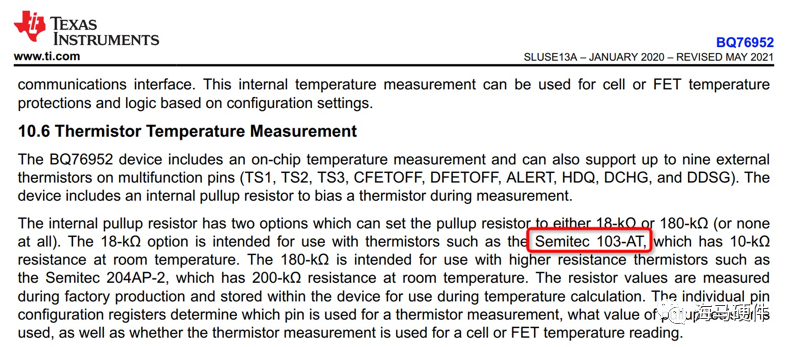

TI的BQ76952芯片手册推荐的是103-AT,B值=3435,相对较小,因为电芯和MOS温度在极限工况下升温较快,特别是MOS器件可以升至100℃以上。

图4 TI-BQ76952NTC选型推荐

图5 温度电阻特性图

03.

电压检测

1、功能说明

BMS的电压检测一般可分为B+电压检测、P+电压检测以及单串电芯电压检测,这里主要介绍的是单串电芯的检测。

通过对单串电芯电压的检测,可以知道是否有电芯处于过放或者过充的状态,一旦确认异常马上停止充电或者放电,然后再对电芯进行电量均衡,一是保证电池的安全、二是延长电池的使用寿命。同时电压检测还能判断BMS板和各个电芯之间的连接状态,即断线检测,下文将进行详细的介绍。

2、硬件电路

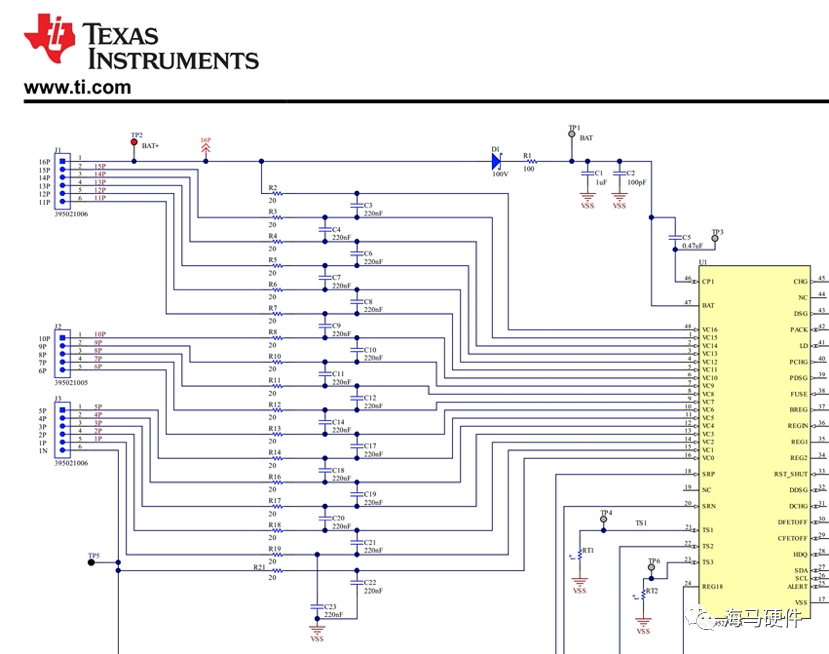

下图是AFE芯片BQ76952的官方硬件设计图,可以看到每一串电芯都连接到了VC0~VC16引脚。

这里R2~R21的作用:一是设置固定的滤波截止频率,匹配AFE内部的滤波采样电路与时间,实现高精度;二是热插拔防护。考虑AFE通道的漏电流问题,如果漏电流大的话,该串阻一定不能太大,否则会在此处产生足以影响采样精度的压降;但是太小又会降低防护能力,可根据规格书进行选择,一般是20R~1KR的推荐值。

图6 TI-BQ76952官方硬件设计图

3、精度影响

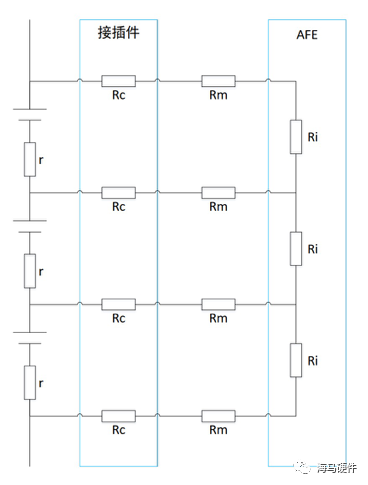

图7中的r代表电芯的内阻和电芯铜排连接阻抗之和;Rc代表连接器的接触阻抗与外部采样线束的阻抗之和;Rm代表厂家推荐的采样通道串联电阻;Ri代表AFE内部的等效电阻。r一般是几mΩ,Rc一般是几十mΩ,Rm是20Ω到1KΩ,Ri是MΩ级别。

图7 电压采样等效图

Rc是采样线阻抗与连接器的接触电阻之和,它最恶劣的情况是开路,但一般AFE都有断线检测机制,可以识别出来此故障;另外一种情况就是连接不良,此时阻抗可能很大,就会对电芯进行分压,进而造成电压采样结果出现偏差。

理论上r+Rc+Rm越小、Ri越大、AFE内部ADC精度越高,那么电压的采样精度也会越高。

4、断线检测

AFE的电压检测还集成了有一个重要功能:断线检测。

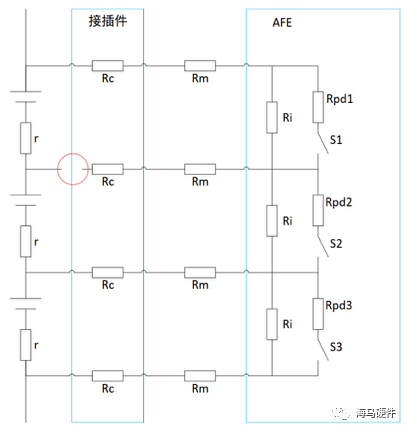

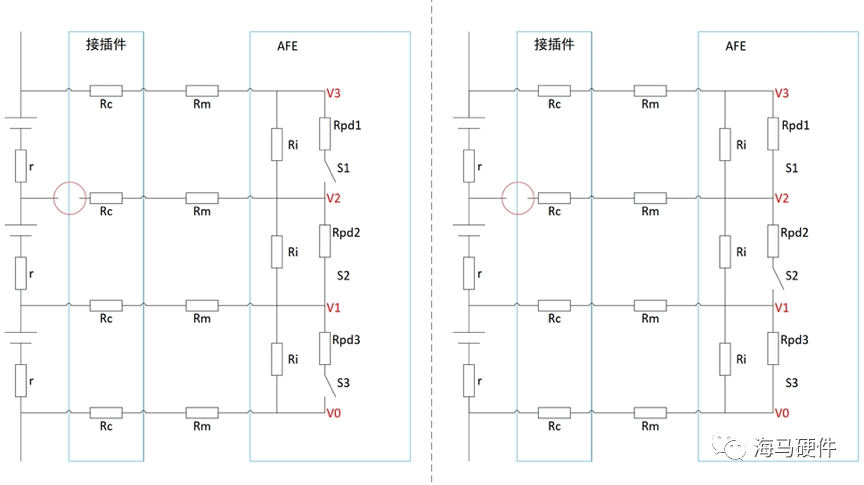

下面将介绍某款芯片的断线检测机制:在图8中,某条采样线处于断开状态,使用红圈表示,此时这条采样线的上下两个电芯会被内阻Ri进行分压,也会采集到一个“假的”电压值,但实际这个电压值不能代表电芯的真实电压,如果它被当做真实电压使用,可能会造成过充或者过放。因此,在其内部采样通道上,集成了一个开关和电阻Rpd,开关S分为奇数组和偶数组,同时只能闭合一组,即S2闭合时,S1与S3是断开的,反之亦然;AFE去操作两组开关,去得到两组采样值,如果当其闭合时,采到的结果小于门限电压(例如150mV),则判定为断线。

图8 电芯采样断线

举个例子,假设电芯电压为4V,Rm=1K,Rpd=1K(因为Ri阻值到了MΩ极,所以Ri对于Rpd的影响微乎其微),当图中的红色圆圈处断线,根据电阻分压,当S2闭合、S1和S3断开时,V1-V0=4V,V2-V1≈0V,V3-V2≈8V(因为断线的存在,导致几乎没有电流回路,V2和V1电压基本相同);当S2断开、S1和S3闭合时,V1-V0≈(Rm和Rpd3的分压)=4V/2=2V,V3-V2≈0V,V2-V1≈12V-2V=10V。当S2闭合、S1和S3断开时,V2-V1≈0V;当S2断开、S1和S3闭合时,V3-V2≈0V。两种状态都出现小于阈值150mV的情况,故判定为两个电芯中间处断线。

图9 左图闭合S2断开S1S3、右图断开S2闭合S1S3

04.均衡电路

1、功能说明

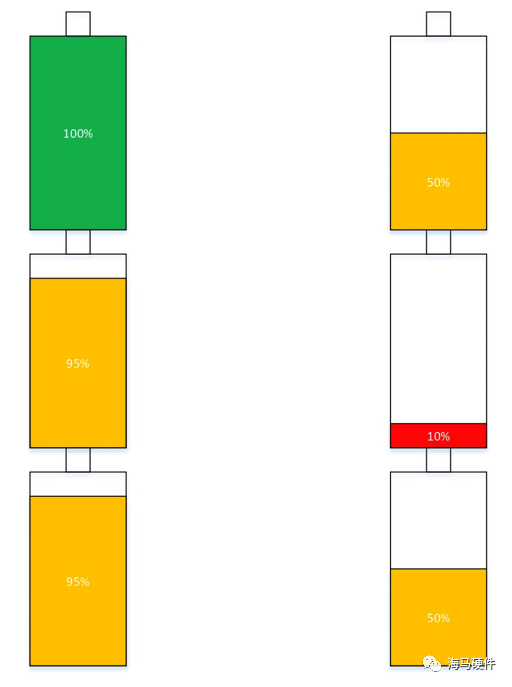

BMS的第三个重要功能是电量均衡,如下图所示:当电池在充电时,如果其中一节电芯最先达到满充状态,那么充电将停止,否则该节电芯可能会出现膨胀漏液甚至热失控,此时其余串联的电芯也不能再被充电,电池总体的能量利用率就会降低。当电池放电时,如果其中一节电芯最先达到过放状态,那么放电将停止,否则该节电芯会被过放损坏且不可恢复。BMS的均衡功能就是为了解决上述两个问题。均衡又分为主动均衡和被动均衡,主动均衡可以理解为能量的主动搬运,例如出现下图的情况时,可以将100%的电芯电量转移到90%的电芯中、也可以将50%的电芯电量转移到10%的电芯中。在不计能量损耗的理想情况下,下左图的3节电芯将变成(100+95+95)/3=96.7%、下右图的3节电芯将变成(50+10+50)/3=36.7%。被动均衡则是被动消耗电芯的电量,一般使用电阻,不能实现电量的转移。主动均衡电路复杂、成本高,被动均衡反之,本文主要介绍被动均衡。

图10 电芯电量不均衡

2、硬件电路

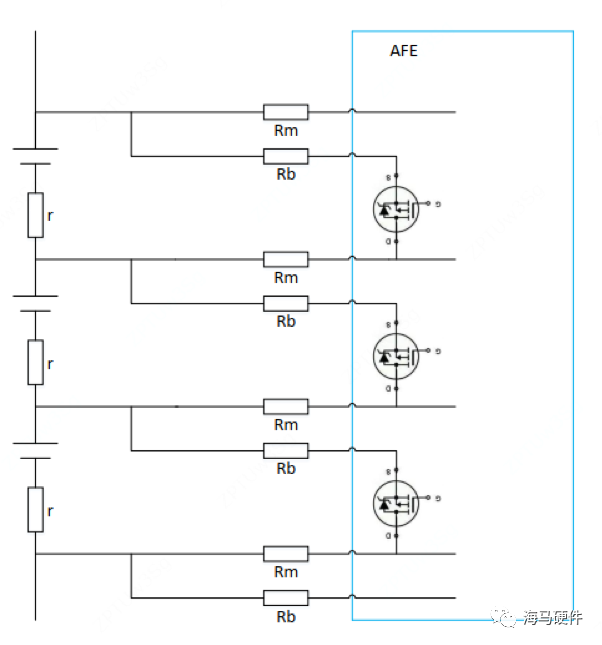

AFE一般自带内部均衡,有的和采样电路共用,有的需要单独增加一路,如下图所示。当某节电芯的电压过高,AFE会导通内部MOS,此时在Rb(均衡电阻)和Rm(采样电阻)会形成电流,从而消耗电芯电量。

需要注意的是,如果均衡和采样共用一路,那么Rm的封装需要适当加大,并且均衡和采样不能同时进行,一般是交替均衡和采样。

图11 采样和内部均衡电路

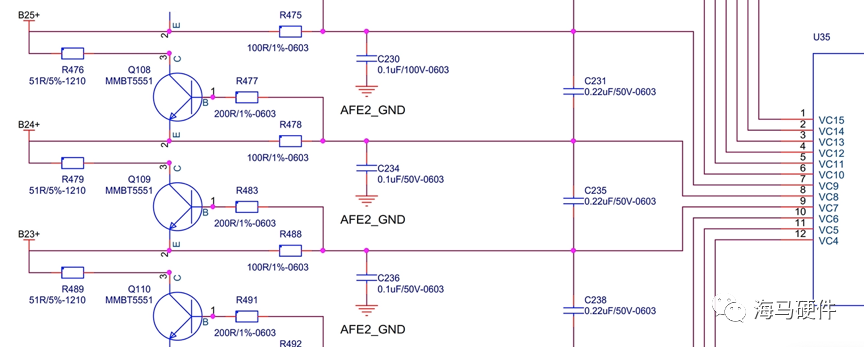

但芯片自带的内部均衡电流较小,且容易造成芯片发热,因此一般使用外置电阻。如下图所示。对于AFE而言,是否有外部电阻它是无感知的,例如B24+的电压过高需要消耗其电量,那么AFE内部还是将VC8和VC7导通,此时Q109因为电阻R488的压差也导通,电芯的电量由电阻R479消耗。

图12 外部均衡电路

3、参数设计

对均衡电阻(R476为例)的选型,需要考虑其阻值、封装和最大功率,因为被动均衡时电能会被转换为热能消耗掉。阻值越小,均衡速度越快、但是发热也大,且不能超过电阻的最大工作功率;封装越大散热越快,但占用的PCB面积也越大。

以磷酸铁锂电池为例,单节电芯的最大电压=3.65V,均衡电阻选择51R,那么最大功率P=U*U/R=3.65*3.65/51≈0.27W,因此1210封装以上都满足(1210是1/3W、1812是1/2W、2010是3/4W)。

对于三极管(Q108)的选型,需要考虑VCE的耐压值和IC值。MMBT5551的VCE=160V、IC=600mA、封装SOT-23,满足选型的要求。

R475和R478的选型需要注意以下几点:1、阻值不能太大,否则会影响VC0~VC16的采样精度(有电流流过时,阻值越大,R475、R478上的电压就越大);2、阻值不能太小,否则“R475+内部MOS+R478”上消耗的热能 > R476,不符合设计预期;3、R478在均衡时的压差需要保证Q108能被完全开启,即VBE>0.6~1V。规格书推荐阻值是20~100Ω,考虑到对外的防护能力,图12中选择的是100Ω电阻,且VBE≈3/(100+45+100)*100=1.22V,满足要求。

05.小结

本文主要对AFE芯片采样相关的硬件设计做了详细的说明,包括温度检测、电压检测、断线检测以及电量均衡;下一篇将介绍AFE芯片控制部分的硬件设计,例如主充电电路、预充电路、主放电电路、预放电路、三端保险丝保护电路等。

审核编辑:汤梓红

-

电池管理系统

+关注

关注

41文章

511浏览量

33361 -

MOS

+关注

关注

32文章

1269浏览量

93700 -

硬件设计

+关注

关注

18文章

396浏览量

44565 -

bms

+关注

关注

107文章

997浏览量

65951 -

电池

+关注

关注

84文章

10564浏览量

129514

原文标题:BMS的几个硬件设计关键点

文章出处:【微信号:mcu168,微信公众号:硬件攻城狮】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

干货!秒懂BMS行业十大关键问题!

几个DSP编程的关键问题

混合动力汽车和电动汽车的无线BMS的关键问题

BMS有哪些岗位?BMS策略工程师/软件工程师/硬件工程师的区别?

保障BMS电池管理系统稳定运行的关键组件

储能BMS的关键威廉希尔官方网站 是什么

BMS电池管理系统的作用有什么?如何设计电池管理系统 (BMS)

BMS的几个硬件设计关键点

BMS的几个硬件设计关键点

评论