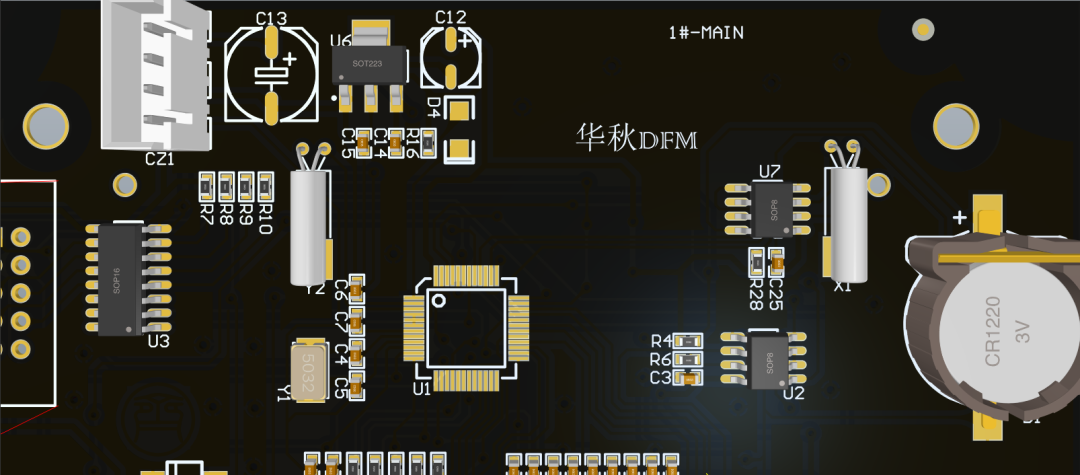

PCB字符也就是行业内常说的“丝印”PCB丝印在一般的PCB板子都可以看到,那么PCB丝印有那些作用呢。

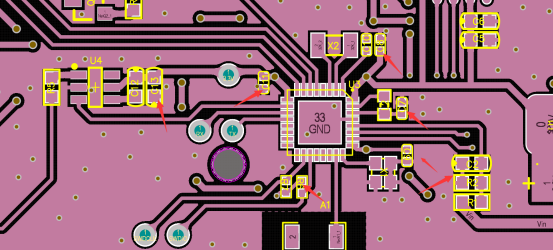

1、大家都知道各种各样的电子元器件数不胜数,那么如何区分PCB这个焊盘是贴什么电子元器件的呢?实际上就是通过PCB板子上的丝印字符去判断每一个位置该贴的电子元器件。

2、SMT通过丝印字符组装贴片,PCB丝印字符方便工厂贴片时查找每一个元器件的位号。

3、后续通过丝印字符维修产品,PCB丝印字符方便后续维修时查找每一个元器件对应的位置。

4、PCB上的丝印字符不只是元器件的标识,还有产品的名称、厂商logo、UL标记、生产周期之类的标识码等。

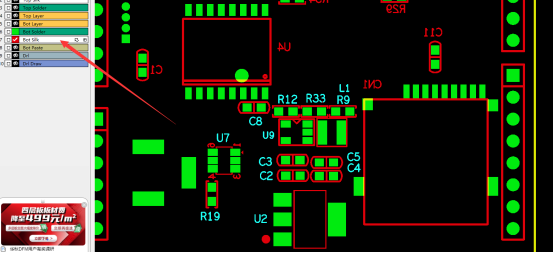

PCB字符的DFM设计

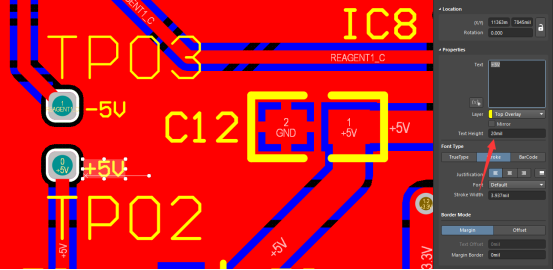

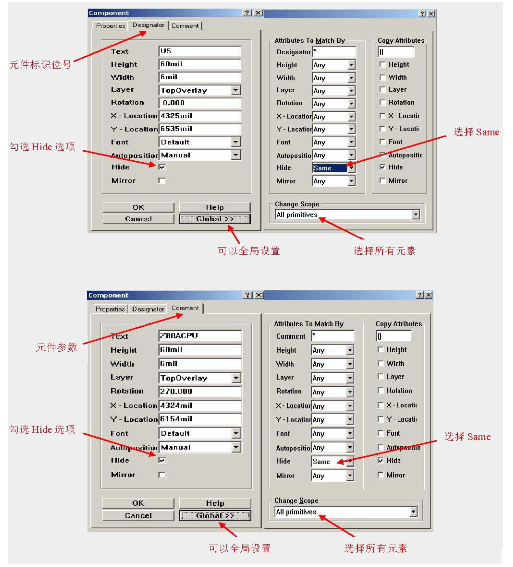

工程师们在layout过程中考虑的是产品的电源完整性和信号完整性,字符的可制造问题很容易被忽略。比如字符覆盖焊盘SMD焊片,给PCB通断测试及元件焊接带来不便。字符设计太小会造成丝网印刷困难,太大会使字符相互重叠,难以分辨等等。

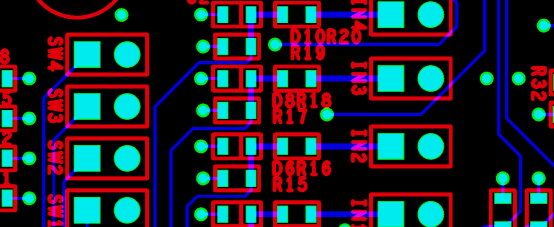

1.丝印距焊盘的距离

丝印字符距阻焊开窗焊盘需有3-6Mil的距离,因为字符在生产丝印时有偏差。如果丝印字符印在焊盘上需要把字符移开,否则会影响焊接质量,甚至会导致焊盘不可焊。

2.丝印的线宽

丝印字符的线宽度,这里指的只是线宽,不是整个字符的宽度。丝印字符线宽在丝印网板上就是下油墨的宽度,如果线宽小会导致网板不下油墨,丝印不出来字符。

3.线性白油块

在一整块丝印是线组成的情况下,线宽不够看似是很大一块,实际上因线宽不够在光绘时线宽很小的光绘不出来,会导致漏掉一整块丝印。

4.丝印字符间距

导致字符模糊的原因有两种,一种是字符线太粗、一种是丝印字符的距离太近,丝印出来的字符会成一坨,导致字符模糊看不清。

5.丝印的字高

字高为整个字符的高度,最小字高的极限为25mil。如果设计的字符高度小于25mil,丝印出来的字符不清晰,丝印后可能就是一整块油墨。

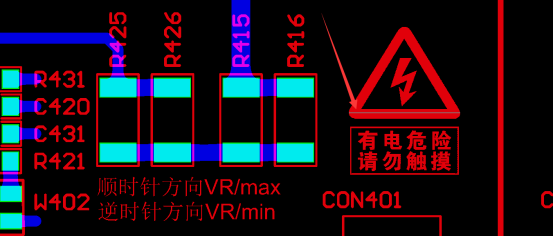

6.丝印的标记不清晰

在板上面设计二维码,条形码时一定要注意生产的制成能力。如果图形里面的间隙小丝印会模糊。印出来的二维码,条形码会成为一整块导致无法扫码识别。

PCB字符的生产工艺

PCB字符的颜色一般常见就是白色,也有黑色、黄色,字符的颜色需要根据阻焊的颜色所匹配。比如阻焊油墨是黑色的、绿色的、蓝色的都用白色字符油墨,如果是阻焊是黑油字符也用黑油的话印在板子上面同一样的颜色字符就无法看清识别了。

01

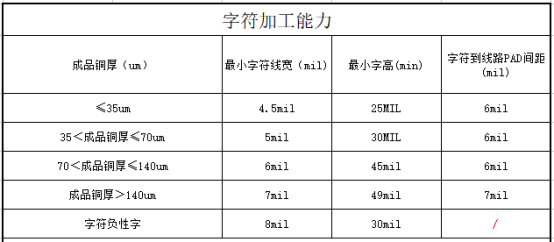

字符的生产能力

字符丝印生产的制成能力还跟铜厚有关系,铜厚越厚对字符的要求越高,因为铜箔与基材的相交的位置铜箔会有高度差,高低不平会导致丝印模糊。

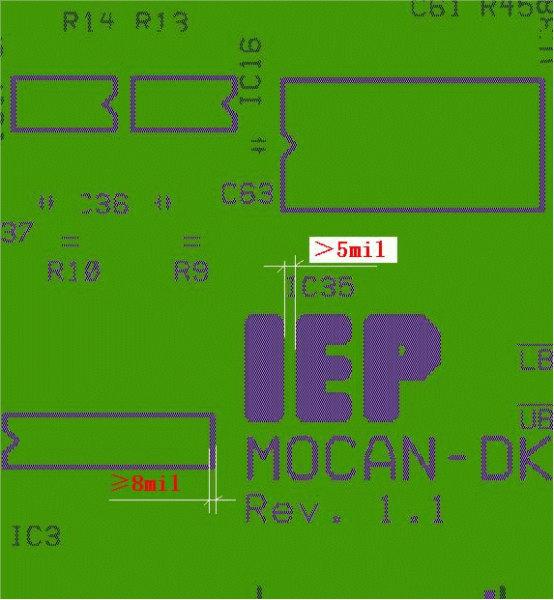

a、基铜厚度为12、18um时,最小线字符线宽4.5mil,最小字高25mil

b、基铜厚度为35um时,最小线字符线宽5mil,最小字高30mil

c、基铜厚度为70um时,最小线字符线宽6mil,最小字高45mil

d、字符为负片效果(阴字)时,字符线宽≥8mil,最小字符油墨宽度>5mil

详情见下图

02

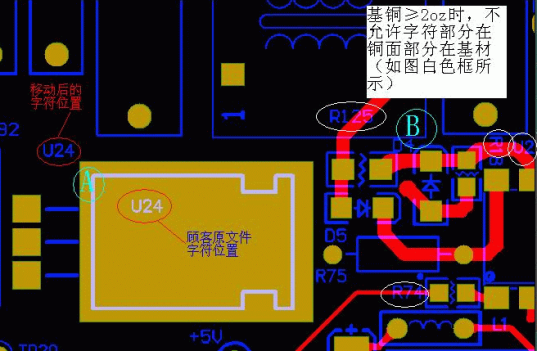

焊盘上的字符处理

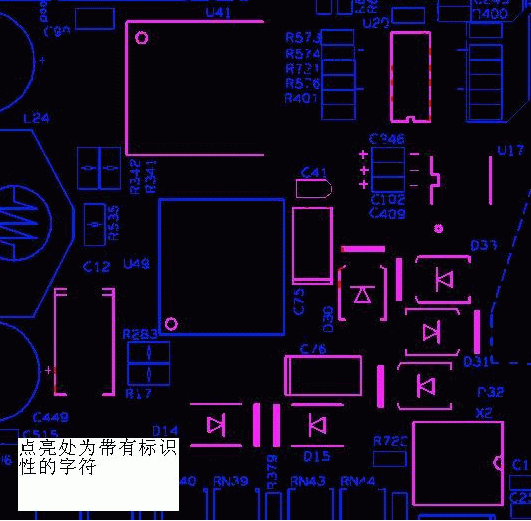

字符在焊盘上面需要移开,否则会影板子的可焊性。移字符时要注意的是,修改字符或移动字符,不能改变字符框的极性,否则会导致元器件的极性贴反。

03

避免字符残缺

字符上大锡面(或金面)时,保持字符标识清晰的前提下,尽量移动字符而不切削字符,或允许字符上锡面(或金面),且流程先喷锡或(沉金)后印字符。

04

字符正反向处理

顶层字符显示效果为正字,底层字符显示效果为反字,如果不满足条件,则需作镜像处理。比如底层字符是正字,不做镜像处理则生产出来是反字,导致做出来的板子字符不好看。

05

负片(阴字)处理

设计文件字符为负片效果时,字符油墨不能上焊盘、不能入孔,阻焊掏白油块单边10mil以上,过孔盖油用过孔掏白油块单边4mil。字符的间距需要大于5mil,线宽需要大于8mil。

06

Logo、标识码添加

字符制作要求,当用户下单制版需要加标识码时,一定要明确添加那些标记,甚至要明确标记添加的位置,这样才不会跟板厂做出来的有冲突。所添加的标识码有周期、logo、UL编码、阻燃等级、防静电标记、环保标记等。

华秋DFM帮助用户检查字符设计文件

1

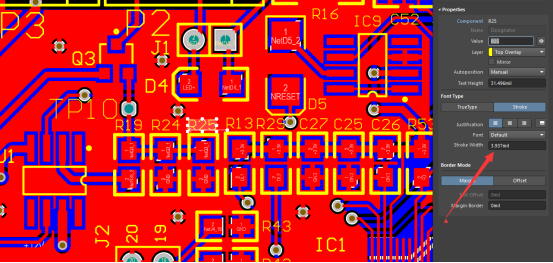

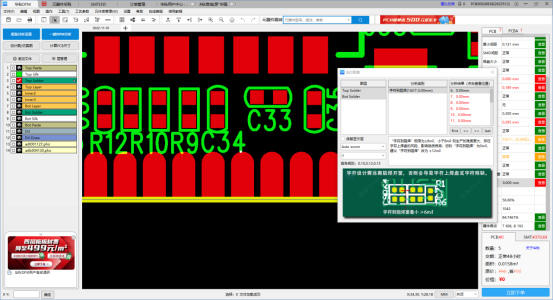

检测字符距焊盘

华秋DFM检测字符到阻焊开窗焊盘的间距,提醒设计工程师做修改,避免在生产过程中丝印字符印在焊盘上,影响焊接良率导致焊接不良。

2

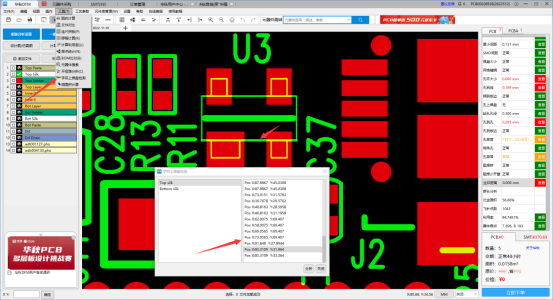

检测焊盘上的字符

华秋DFM检测字符上焊盘的工具,帮助用户及时发现焊盘上面的字符,提前做字符调整修改。如果在板厂处理字符,不好调整的字符会直接使用阻焊开窗掏掉字符,会导致字符残缺。要是不掏掉焊盘上的字符,会影响元器件的可焊性。

华秋DFM针对设计文件做字符检查,因为EDA软件都没有对设计的字符做检查的工具。在焊盘上的字符给板厂去处理,因为板厂不是很懂设计,经常处理的字符不是很理想。有了华秋DFM软件,提前检查出字符的问题,提前对字符做修改,让设计的字符达到满意的效果。

审核编辑黄宇

-

元器件

+关注

关注

112文章

4703浏览量

92191 -

DFM

+关注

关注

8文章

461浏览量

28184 -

PCB

+关注

关注

1文章

1790浏览量

13204

发布评论请先 登录

相关推荐

【华秋DFM】V4.4新版发布:以用户需求为核心,持续优化设计与制造体验

华秋DFM软件再升级,热门功能抢先体验

在 KiCad 中使用华秋 DFM 插件

华秋DFM新版本 #持续优化 #服务升级

来了!华秋DFM新版体验升级,3D视图安排!

PCB丝印有哪些信息?PCB丝印应用流程

华秋SMT优惠再升级!携手DFM智能分析,助力高效生产无隐患

【干货分享】还在傻傻的一个个调整PCB元件的丝印位号?

华秋DFM软件4.0版本,效率再度提升20%!

怎么在PCB设计中去除电路板上的字符丝印

PCB丝印设计的要求和注意事项有哪些呢?

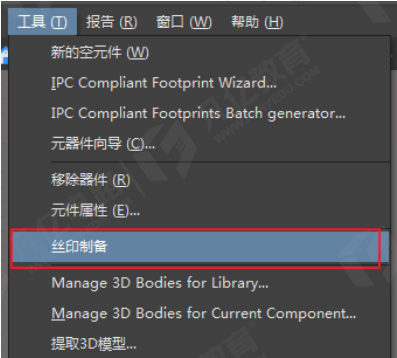

Atium Designer 23 全新功能-丝印制备,解决DFM问题

华秋干货|PCB字符的DFM丝印有哪些作用?

华秋干货|PCB字符的DFM丝印有哪些作用?

评论