电路板是电子设计的承载体,是所有电子元器件以及电路汇总的地方,现在的电子产品功能越来越多,包含的元器件越来越多,电路设计越来越复杂,最基础的单面板已经不能够通用了,当单面的电路不足以提供电子零件连接需求时,便可将电路布置于基板的两面,并在板上布建通孔电路以连通板面两侧电路。这种类型的PCB板就叫做双层PCB板。

双层PCB板制作过程与工艺

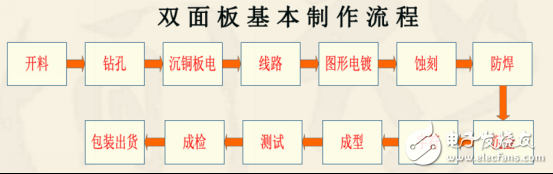

双层PCB板制作生产流程大体上可以分成以下几个部分:

印刷电路板—内层线路—压合—钻孔—镀通孔(一次铜)—外层线路(二次铜)—防焊绿漆—文字印刷—接点加工—成型切割—终检包装。

详解的流程是这样的:

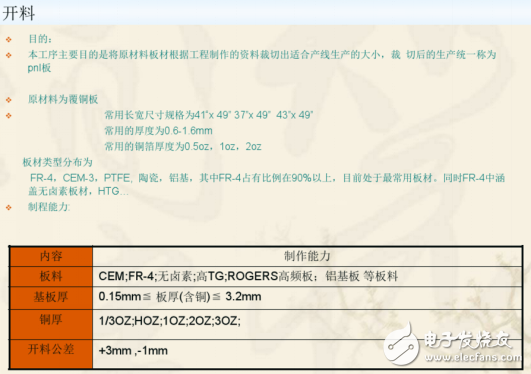

1.发料:PCB之客户原稿数据处理完成后,确定没有问题并且符合制程能力后,所进入 的第一站,依工程师所开出之工单确定符合PCB基板大小、PCB之材质、层别 数目……等送出制材,简单来说,即是为制作PCB准备所需之材料。

2.内层板压干膜(Dry Film):是一种能感光, 显像, 抗电镀, 抗蚀刻之阻剂。是将光阻剂以热 压方式贴附在清洁的板面上。水溶性干膜主要是由于其组成中含有机酸根,会 与强碱反应使成为有机酸的盐, 可被水溶掉, 其组成水溶性干膜,以碳酸钠显 像,用稀氢氧化钠剥膜而完成的显像动作。此步骤即将处理完之PCB表面”黏” 上一层会进行光化学反应之水溶性干膜,可经感光以呈现PCB上所有线路等之 原型。

3.曝光:压膜后之铜板,配合PCB制作底片经由计算机自动定位后进行曝光进而使 板面之干膜因光化学反应而产生硬化,以利后来之蚀铜进行。曝光强度和曝光时间。

4.内层板显影:将未受光干膜以显影药水去 掉留已曝光干膜图案。

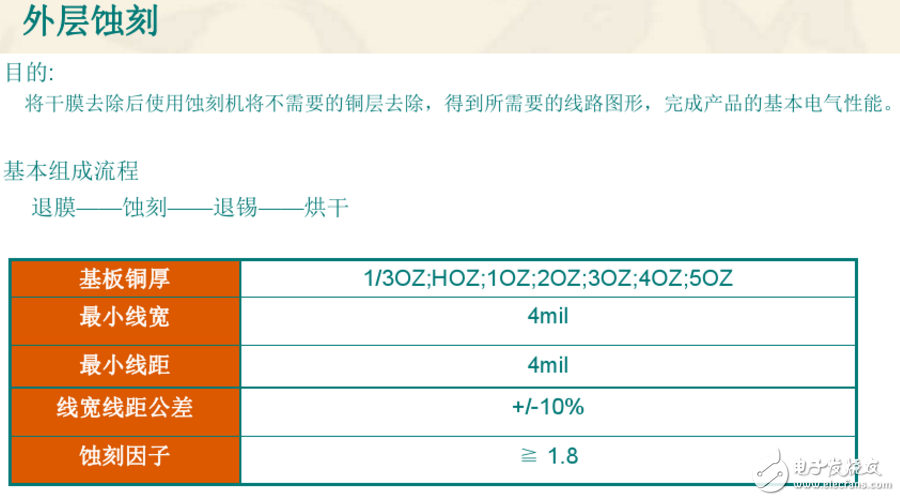

5.酸性蚀刻:将裸露出来之铜进行蚀刻, 而得到PCB之线路。

6.去干膜:此步骤再以药水洗去附着于铜板 表面已硬化之干膜,整个PCB线 路层至此已大致成型。

7.AOI:以自动光学对位检修之机器, 对照正确之PCB数据进行对 位检测,以检测是否有断路 等情形,若有这种情况再针 对PCB情况进检修。

8.黑化:此步骤是将检修完确认无误之PCB 以药水处理表面之铜,使铜面产生 绒毛状,增加表面积,以利于二面 PCB层之黏合。

9.压合:用热压合之机器,在PCB上以钢板重压, 经一定时间后,达到所符合之厚度及确 定完全黏合后,二面PCB层之黏合工作 至此才算完成。

10.钻孔:对照工程数据输入计算机后,由计 算机自动定位,换取不同size之钻头 进行钻孔。由于整面PCB已经被包 装,需以X-RAY扫瞄,找到定位孔后 钻出钻孔程序所必需之位孔。

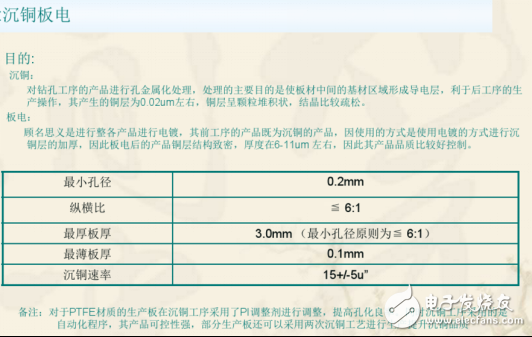

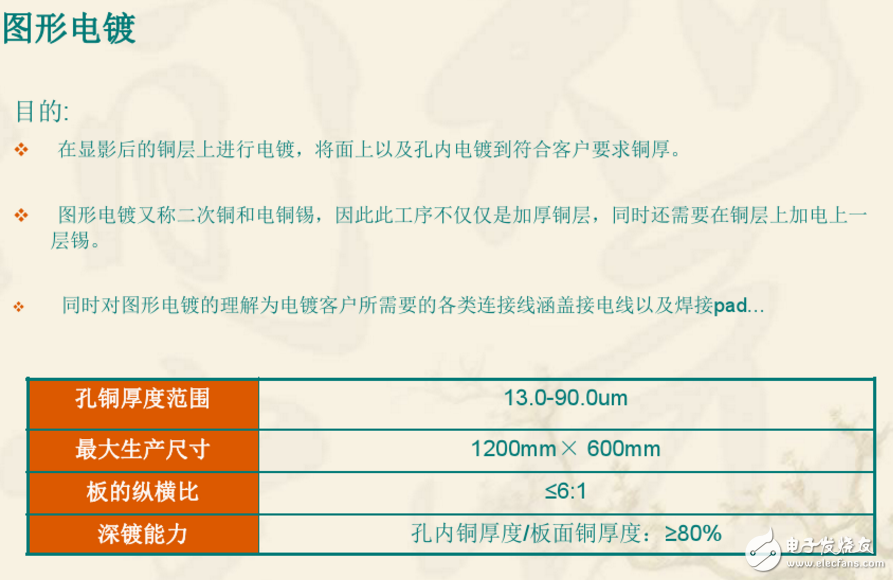

11.PTH:由于PCB内各层之间尚未导通,需在 钻过之孔上镀上铜以进行层间导通, 但层间之Resin不利于镀铜,必需让 其表面产生薄薄一层之化学铜,再进 行镀铜之反应,使达到PCB之功用需求。

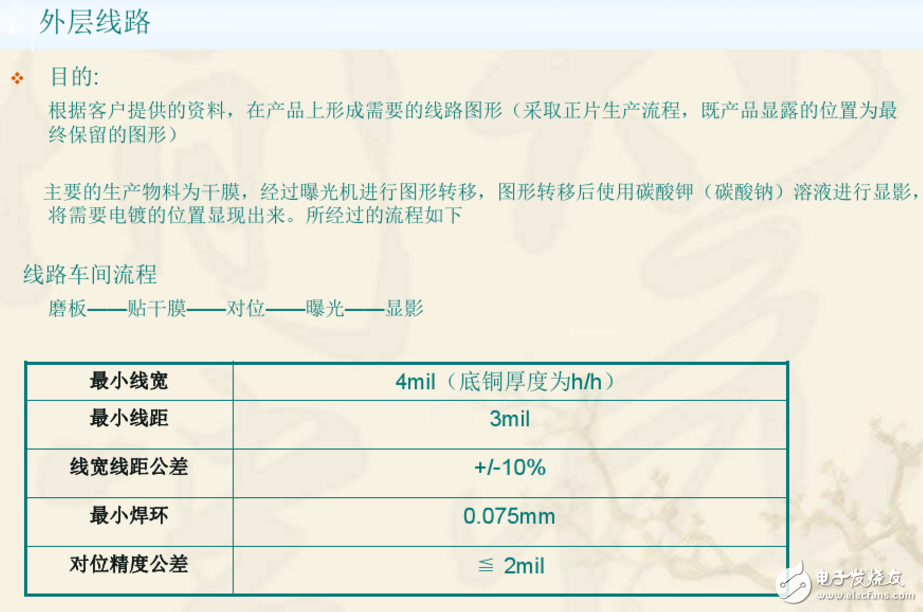

12.外层压膜:前处理 经钻孔及通孔电镀后,内外层已 连通,接下来即在制作外层线路 以达电路板之完整。压膜 同先前之压膜步骤,目的是为了 制作PCB外层。

13.外层曝光:同先前曝光之步骤。

14.外层显影:同先前之显影步骤。

15.线路蚀刻:外层线路在此流程成型。

16.去干膜:此步骤再以药水洗去附着于铜板 表面已硬化之干膜,整个PCB线 路层至此已大致成型。

17.喷涂:把适当浓度的绿漆均匀地喷涂在PCB板上, 或者藉由刮刀以及网版,将油墨均匀的涂布在PCB板上。

18.S/M:用光将须保留绿漆的部份产生 硬化,未曝到光的部份将会在 显影的流程洗去。

19.显像:用水洗去未经曝光硬化部分,留下 硬化无法洗去之部分。将上好的绿 漆烘烤干燥,并确定牢实的附着着 PCB。

20.印文字:按照客户要求通过合适的网板印上正 确的文字,如料号、制造日期、零件 位置、制造商以及客户名称等信息。

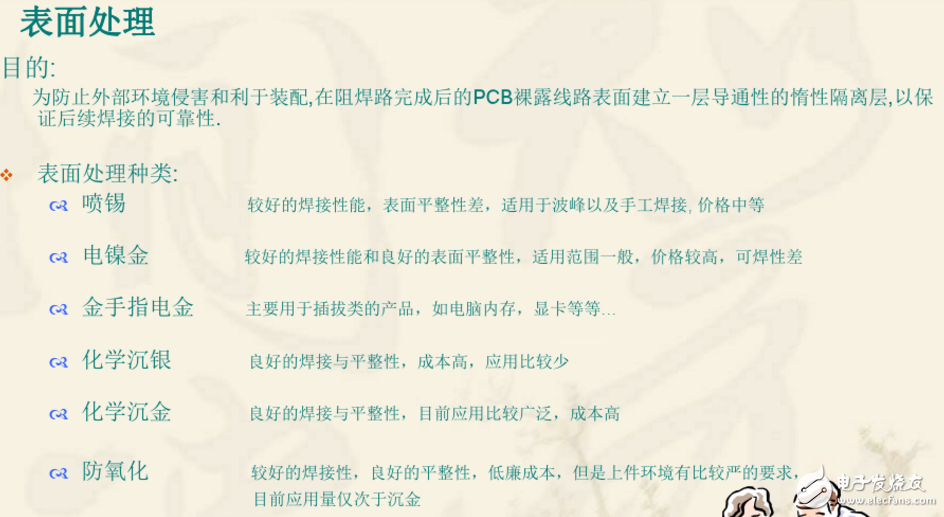

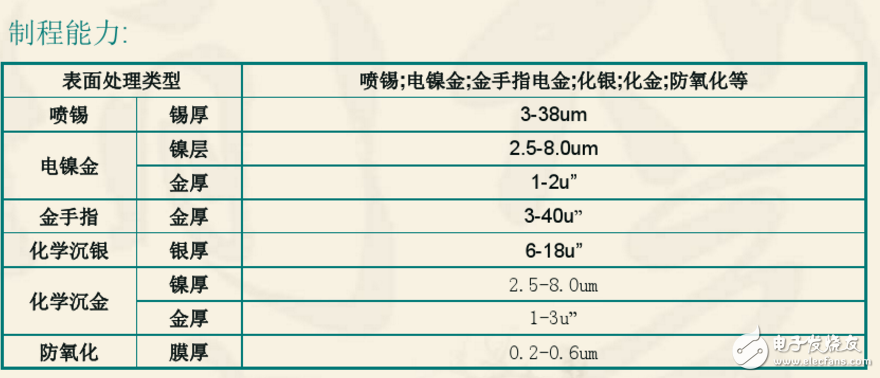

21.喷锡:为了 防止PCB裸铜面氧化并使其 保持 良好的焊锡性,板厂需对PCB进行表面 处理,如HASL、OSP、化学浸银、化 镍浸金……

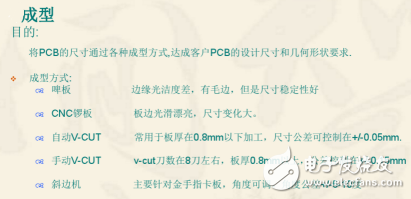

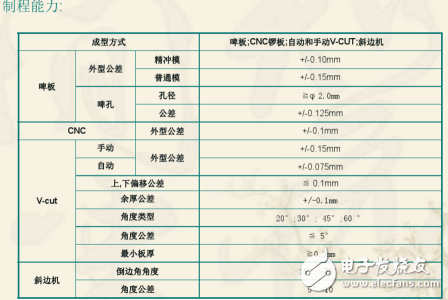

22.成型:用数控铣刀把大Panel的PCB板裁成客 户需要的尺寸。

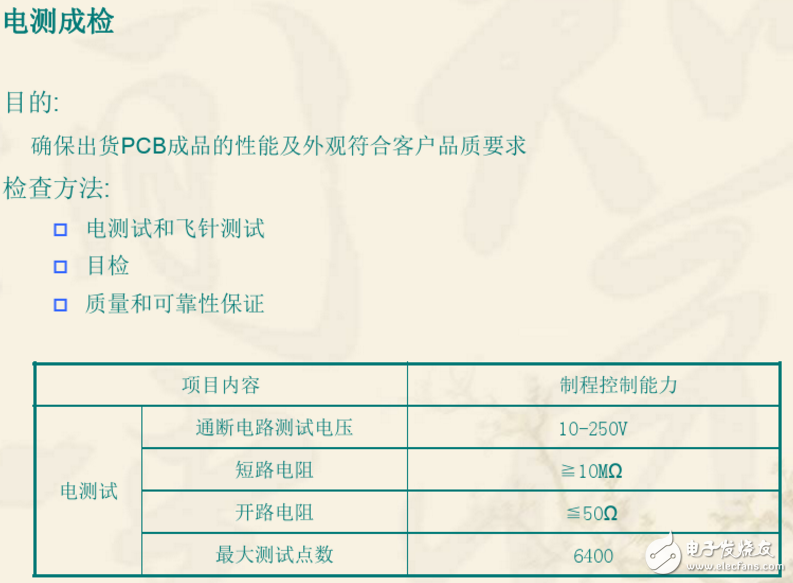

23.测试:针对客户要求的性能对PCB板做百分 之百的电路测试,以确保其功能性符合规格。

24.终检:针对测试合格之板子,依据客户外观检验 范做百分之百检验外观。

25.包装

审核编辑 :李倩

-

pcb

+关注

关注

4319文章

23083浏览量

397594 -

电路板

+关注

关注

140文章

4954浏览量

97722

原文标题:双层PCB板制作过程与双层PCB板制作工艺

文章出处:【微信号:深圳市宏宇辉科技有限公司,微信公众号:深圳市宏宇辉科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB四层板与双层板成本差异

pcb板回流焊工艺详解

HDI板盲孔制作常见缺陷及解决

PCB树脂膜产品制造工艺过程

对双层板PCB布线时,在贴片元器件的焊盘上面打过孔可以吗?

pcb没有工艺边怎么贴片

PCB电路板设计与制作的步骤和要点

轻松get电路板pcb电镀液技巧,助你制作出色电路板

电阻柜的电阻元件如何制作?

双层PCB板制作过程与工艺

双层PCB板制作过程与工艺

评论