【研究背景】

锂金属电池(LMB)因具有较高的能量密度是当前电池威廉希尔官方网站 研究的重点。然而目前大量的研究工作专注于提高锂金属负极的循环性能以及电池整体的能量密度,忽视了在电池商业化时需要考虑的另一个关键性能:电池日历寿命 (calendar life)。一个可被成功商业化的锂金属电池不仅需要优秀的循环性能,电池在静置时的稳定性也是一个重要的评估指标。因此,锂金属负极在电解液内的化学活性以及其腐蚀过程需要被更好的理解。

【工作介绍】

近日,美国加州大学圣地亚哥分校孟颖课题组等人探索了控制锂金属在液态电解液内化学腐蚀速率的关键因素,并且为锂金属电池的长时间存储提供了可行方案。该文章作者使用了滴定气相色谱法以及冷冻聚焦离子束等高端表征手段量化并分析了锂金属负极在电解液内被化学腐蚀的过程。文章采取了四种有代表性的液态电解液体系进行了研究:1)高浓度醚类电解液(Bisalt,4.7m LiFSI+2.3m LiTFSI in DME);2) 低浓度醚类电解液 (Nitrate, 1M LiTFSI in DME:DOL 2wt% LiNO3); 3) 碳酸脂电解液 (Gen 2,1.2M LiPF6in EC:EMC); 4) 局部高浓度电解液 (LHCE, LiFSIDOL 13 molar ratio)。通过研究锂金属在不同电解液体系内的孔隙率,SEI性质,以及锂金属被腐蚀的速率,作者总结了可以有效减缓锂金属的化学腐蚀的方法。文章发现通过控制金属锂的孔隙率以及电解液界面,被优化好的电化学沉积锂在液态电解液静置10天后只损失了0.8% 活性物质质量,而没有优化过的锂金属负极,10天静置后损失了17.1%的活性物质质量。该文章发表在国际顶级期刊Advanced Energy Materials上。Bingyu Lu为本文第一作者。

【内容表述】

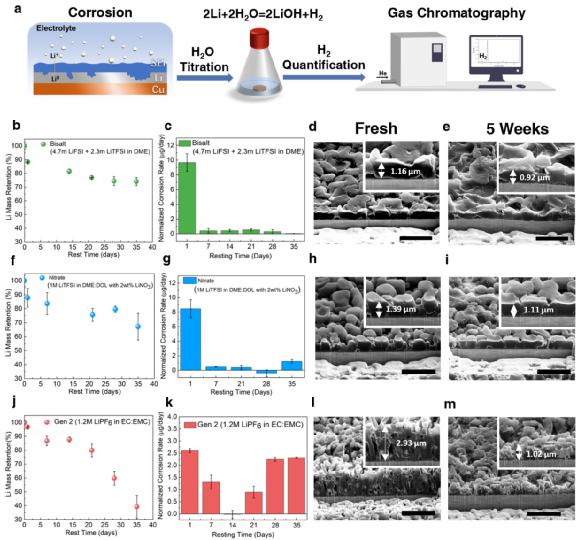

图1. 金属锂在电解液内的化学腐蚀趋势

作者以0.5 mAcm−2的速率沉积了0.318 mAh的锂在1.27cm2的铜片上,对比了锂金属在Bisalt、Nitrate和Gen 2电解液中的腐蚀速率。在沉积后,金属锂被保存在相应电解质的纽扣电池中,并处于开路状态。经过一段时间的储存之后,作者使用了滴定气相色谱法来量化了剩余金属锂的质量(图1a)。图1b,f,j显示了锂的质量保留率(%)与储存时间的关系。作者还利用了冷冻聚焦离子束来研究锂金属在被腐蚀之后的形貌变化。图1中的扫描电镜照片也显示了锂金属在存储前后的厚度以及形貌变化。静置5周后,锂金属在醚类电解液中展示了相对稳定且缓慢的腐蚀速率,而在碳酸脂中却出现了快速腐蚀的现象。

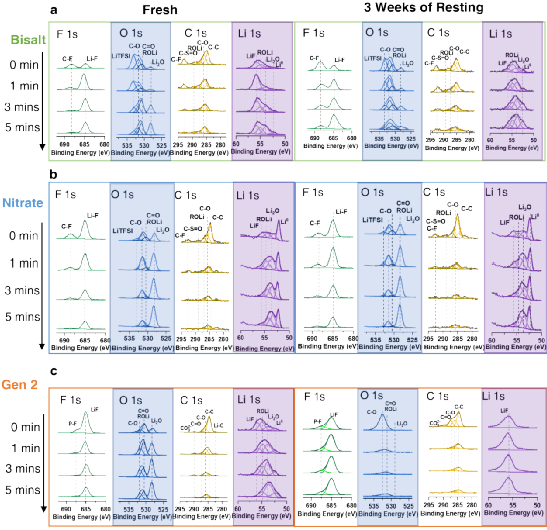

图2. 锂金属在被腐蚀前后的XPS深度剖析

为了研究是表面化学还是孔隙率主导了不同的锂金属腐蚀速率,作者首先使用了X射线光电子能谱(XPS)刻蚀对比了不同电解液中的SEI组分。(图2)。结果表明,在新鲜沉积的锂金属表面三种电解液形成的SEI化学组分相似。经过3周的静置,在bisalt和Nitrate电解液中,SEI的主要成分没有发生变化。然而,在Gen 2电解液中,静置3周后Li2O的信号消失。结果表明,在静置期间,锂金属的表面化学在Gen 2电解液内发生了明显的变化,这与锂金属在Gen 2的腐蚀速率相对应。因此,作者认为,锂金属的SEI需要有足够的稳定性,以减轻液体电解质中锂的持续反应。

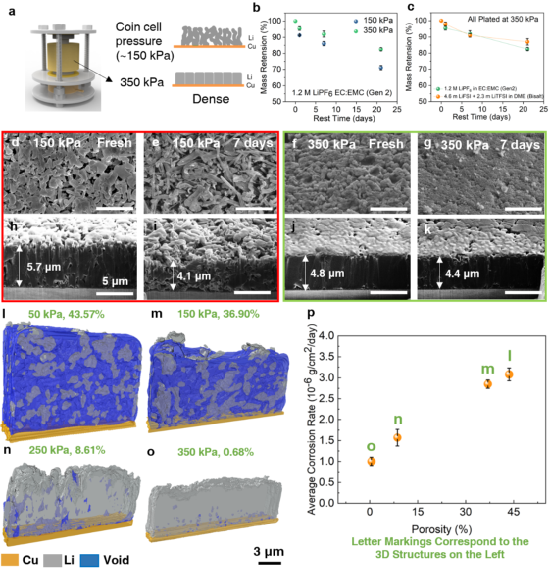

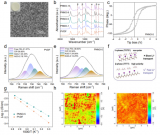

图3. 孔隙率对锂金属的腐蚀速率的影响

作者又进一步研究了锂的孔隙率对腐蚀速率的影响。作者使用了一个带有压力传感器的自制电池装置来精确控制锂沉积过程中的外加压力(图3),通过此装置这可以获得不同孔隙率的沉积锂。图3b显示了在不同压力下沉积出的锂的质量保留趋势。结果显示在350kPa下沉积出的锂的孔隙率较低,能有效抑制锂的腐蚀速率。冷冻聚焦离子束的结果也表明了腐蚀前后在不同压力下沉积出的锂的形态变化。在350kPa压力下沉积的锂的形态在静置7天前后并没明显的变化。为了进一步验证锂金属的孔隙率是否是腐蚀速率的主导因素,作者在Gen 2电解液中沉积锂时,施加一定范围的外加压力,以沉积出不同孔隙率的锂金属。通过冷冻聚集离子束的三维重构,计算了其孔隙率(图3l-o)以及各自的腐蚀速率。如图3p所示,计算出的锂的腐蚀速率与沉积锂的孔隙率有直接关系。结果进一步说明了沉积锂的孔隙率是决定锂金属在电解液内腐蚀速率的关键因素。

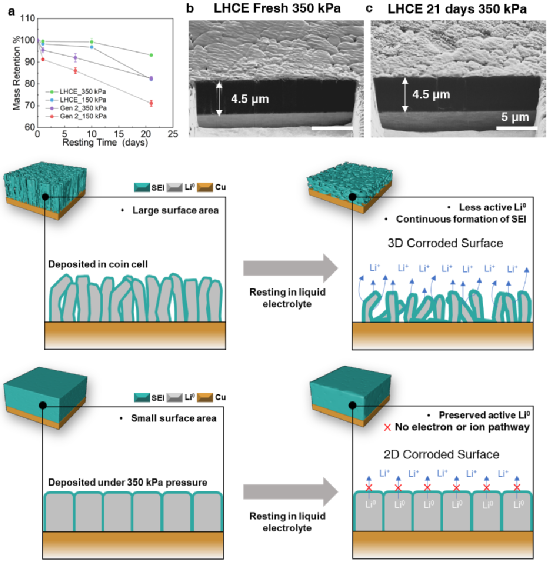

图4. 有效抑制锂金属在液态电解液内化学腐蚀的方法

根据以上结果,可以得出,控制锂金属的孔隙率是抑制锂金属在液体电解质中化学腐蚀的关键,并且降低孔隙率的同时,需要构建稳定的SEI界面。为了进一步证明通过控制锂的孔隙度以及SEI界面来控制锂的腐蚀速率的可行性,作者使用了局部高浓度电解质(LHCE,LiFSITTE 13 molar ratio)来验证猜想。通过使用350kPa的外加压力以及LHCE,沉积出的锂展现了超低的孔隙率以及稳定的SEI,金属锂在LHCE电解液中静置10天后的累计活性物质质量损失低于0.8%。如图4b,c所示,即使将锂金属在LHCE电解液中浸泡21天后,锂金属仍然保留了致密的形貌。

在文章的最后,作者总结了抑制锂金属在液态电解质中的腐蚀速率的策略:

1)在锂沉积的过程中需要施加优化好的外加压力,以帮助锂形成致密的形貌,减少锂与电解液接触的界面,从根源上切断锂金属被化学腐蚀的可能性。

2)在锂在沉积过程中形成一个致密且稳定的SEI界面,这主要可以通过使用先进的电解质体系来实现。一个稳定的界面可以抑制锂和液体电解质之间的物质交换,从而进一步延缓锂金属负极在长时间保存过程中的化学腐蚀速率。

审核编辑 :李倩

-

电解液

+关注

关注

10文章

848浏览量

23101 -

锂金属电池

+关注

关注

0文章

136浏览量

4311

原文标题:圣地亚哥分校孟颖:量化分析锂金属在电解液内被化学腐蚀的过程

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

水系电解液宽电压窗口设计助力超长寿命水系钠离子电池

安泰功率放大器在电解液体浸润性测试中的应用

镍氢电池的电解液是什么

用于延长高压高Ni三元锂金属电池寿命的无氟醚基电解液

锂离子电池生产过程中湿度控制的重要性

量化分析锂金属在电解液内被化学腐蚀的过程

量化分析锂金属在电解液内被化学腐蚀的过程

评论