简介

复杂的积层HDI威廉希尔官方网站 的应用不断扩展。导通孔的镀铜工艺已经很成熟,但需要维护且耗时。目前的导电膏填充物导电性不如实心铜,但可以缩短周期时间,并且具有高导电性和成本效益。

金属化导电膏

金属填充膏已经存在很长时间了。20世纪60年代初首次用于导电跳线,用银油墨连接双面非镀覆孔PCB,多年来其用途不断扩大。

20世纪80年代中期,ORMET开发了一项创新威廉希尔官方网站

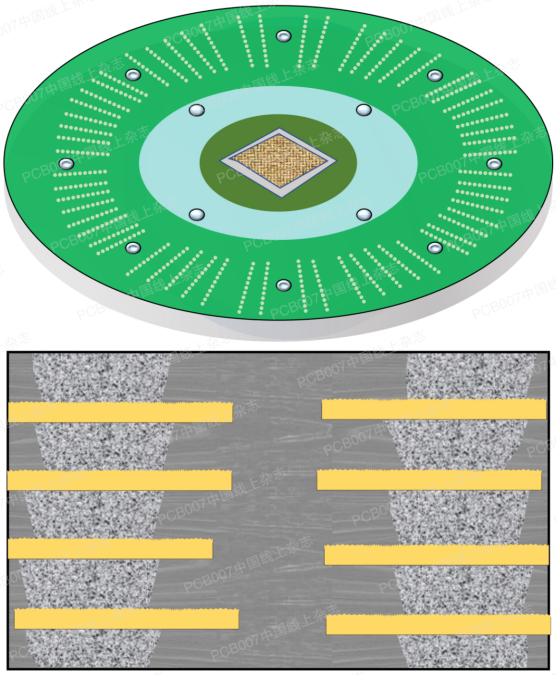

,瞬时液相烧结(transient liquid phase sintering,简称TLPS)导电膏,该导电膏可以烧结成固态金属结构,可用于导电走线、板间多层化和内层制造,见图1所示。

图1:TLPS系列导电膏实现板间或内层互连的典型应用

许多金属化导电膏最初在21世纪00年代早期创建的日本HDI工艺中用作导通孔连接,例如任意层内部导通孔(Any layer Internal Via Hole,简称 ALIVH)、B2IT或PALUP。这些导电膏使用导电颗粒,不同于纳米金属膏或TLPS膏。

其优点是:

提高了可靠性(避免截留空气或液体)·改善了多层结构的平面度(用于更可靠的表面贴装或改进光刻)更高的互连密度(例如,焊盘内导通孔与狗骨设计)

更好的热量管理·可实现叠层微导通孔结构

制造工艺

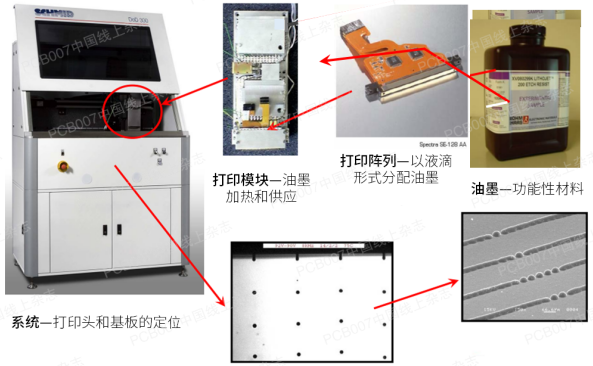

导通孔填充工艺(图2)如今非常普遍。可以使用自动化设备以及简单的样品仪器实现。丝网印刷或喷墨是最常用的方法。

图2:导通孔填充工艺流程

材料特性

载银导电膏出现于20世纪60年代初。纳米威廉希尔官方网站

的引入彻底改变了这些导电膏。主要产品是铜基或碳纳米管基导电膏。但即使是最好的纳米颗粒膏,其体电阻率也超过主体镀铜的20倍。

最新开发的是一种纳米铜颗粒,可防止氧化。通过将纳米颗粒与微米级铜颗粒混合,电阻率可以降至主体铜的6倍。

瞬态液相烧结膏

最具导电性和导热性的金属膏是瞬态液相烧结(transient liquid phase sintering,简称TLPS)膏。这些金属膏在助熔聚合物粘合剂中组合小颗粒焊料材料(许多纳米颗粒)与小颗粒可焊金属。

在烧结之后以及在将子组件芯或盲孔层压成单个PCB的过程中,焊料颗粒熔化、润湿可焊颗粒并形成互连的金属网。

形成的金属网的熔点高于原始焊料合金,因此在随后的热偏移(例如无铅组装操作)中可保持稳定。焊料颗粒也可润湿PTH上的铜盖,铜帽永久冶金结合到烧结焊膏互连的金属网上,并通过烧结金属接点提供连续和稳健的热和电传导。

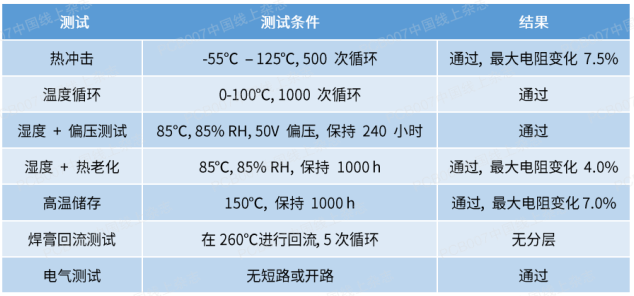

表1显示了对此类膏的测试。

表1:烧结膏互连PCB的可靠性分析

通孔填充实验

尽管这些纳米膏的电阻率高于主体镀铜,但理想的应用是填充盲孔,因为它们很小且对电阻率不太敏感。

表2列出了对直径为125μm(0.005”)盲孔的测试结果,不同的基板的盲孔,深度不同,随后用纳米铜导电膏填充并烧结。将样品蚀刻到焊盘中,并作为覆铜板电镀样品。通过808nm二极管激光器、光子闪光管(BB闪光)进行烧结或者在还原环境温度下烘烤。

表2:在FR-4和玻璃上使用纳米铜导电膏填充盲孔的实验结果汇总

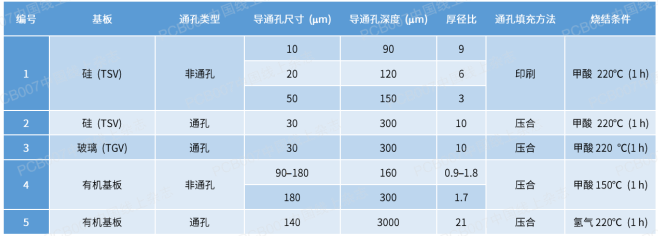

在其他研究中,铜膏被用作硅导通孔(TSV)、玻璃导通孔(TGV)和有机基板的填充材料。

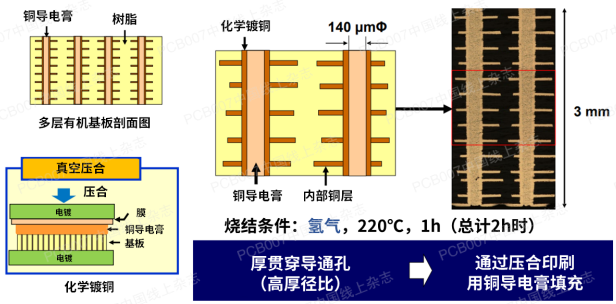

在基板表层形成的直径为10~60mµm、深度为90~150µm的非通孔填充有铜膏,硅和玻璃的通孔直径为30~300µm,有机基板的通孔直径为140~3000µm。所有铜膏均已烧结,结果见表3所示。使用真空框架和压板填充通孔的过程见图3所示。

表3:工艺和检查项目

图3:将TLPS铜膏压入各种基板并烧结。结果显示盲孔和贯穿通孔均通过了所有可靠性测试

烧结

烧结指通常通过热将颗粒混合物熔合在一起的过程。烧结混合物可用作结构、介质以及导体。导电烧结产品已通过陶瓷厚膜威廉希尔官方网站

(金属陶瓷)应用于电子产品。金属陶瓷需要高温(>800℃)进行烧结,而基于聚合物的导电膏在较低温度(<220℃)下烧结。

这些聚合物厚膜(Polymer Thick Films ,简称PTF) 一般为未固化的液态聚合物,通常是带有导电颗粒的环氧树脂或丙烯酸基填料。当聚合物固化和收缩时,颗粒相互接触并与基板接触,形成连接。幸运的是,我们目前拥有诸如光子烧结威廉希尔官方网站

,可以在不加热基板的情况下烧结导体。

结论

在考虑用电镀盲孔或贯穿通孔工艺时,新的导电铜基TLPS膏比电镀工艺更快、具有几乎相同的导电性,且可能成本更低。此外光子焊接、光子烧结的使用使这些导电膏可用于成本较低的基板,例如纸、塑料薄膜或其他不适合浸入酸性电镀液的有机材料。

审核编辑:刘清

-

pcb

+关注

关注

4319文章

23083浏览量

397597 -

HDI

+关注

关注

6文章

198浏览量

21300 -

PTH

+关注

关注

0文章

40浏览量

17732 -

二极管激光器

+关注

关注

0文章

8浏览量

8573

原文标题:用于微通孔的纳米铜导电膏

文章出处:【微信号:actSMTC,微信公众号:actSMTC】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

导电铜带,铜辫子导电带种类

通孔回流焊锡膏的选择

定做铜导电带,镀锡铜导电带行业须知

导电膏作用是什么?接触不良 用导电膏?凡士林和导电膏区别?

PCB生产沉铜孔内无铜和孔破的原因

功率器件封装新突破:纳米铜烧结连接威廉希尔官方网站

用于微通孔的纳米铜导电膏简介

用于微通孔的纳米铜导电膏简介

评论