输送带跑偏和堆煤是煤矿带式输送机常见故障,实际中多采用接触式传感器检测这2种故障,在耐用性、灵敏度、可靠性等方面无法满足煤矿安全生产要求。近年来,基于图像处理的带式输送机故障检测方法被提出,但不同的带式输送机应用场所中环境光照条件不同,且输送带表面污渍会导致颜色信息变化,影响图像处理效果,导致误识别问题。三维点云是通过对物体进行一系列空间点采样得到的表征物体表面信息的数据,其与图像数据相比,能更纯粹地反映监测对象的形状和位置信息,而不存在颜色信息的干扰。本文提出基于三维点云的带式输送机跑偏及堆煤监测方法,可实时监测输送带跑偏和堆煤故障,降低工作人员劳动强度,提升带式输送机运行安全性。

带式输送机跑偏及堆煤监测系统

带式输送机跑偏及堆煤监测系统由线激光双目相机、计算机、PLC、触摸屏、变频器、速度传感器等组成。相机安装在槽型带式输送机正上方,通过激光发射器将一字线激光投射到下方输送带表面,利用双目视差原理进行深度测量。在输送带回程段安装光电式速度传感器,用于测量输送带实时运行速度。随着带式输送机运行,相机对输送带进行线扫描,实时生成点云数据,并将数据发送至计算机。系统通过分析处理点云数据对输送带跑偏和堆煤故障进行实时监测。

输送带跑偏监测原理

线激光双目相机按照一定的扫描间隔进行采样,提取输送带运行方向上有限长度的点云数据片段进行实时分析。激光线除投射于输送带以外,还投射于机架、托辊等部件表面,形成噪点数据。采用欧氏聚类算法滤除机架等部件的扫描信息,采用随机采样一致性(RANSAC) 算法滤除托辊区域点云数据。

在滤除噪点后的各采样分段数据中,各帧数据在输送带宽度方向上的最小值为输送带边沿信息。取这些最小值的中位数作为采样分段数据的输送带边沿表征。用输送带宽度方向的中心点作为表征指标,以反映输送带偏移趋势。对采样数据段的输送带左右边沿表征值进行计算,得到中心表征值和均中心表征值,以均中心表征值作为反映跑偏趋势的实时监测指标。

输送带堆煤监测原理

引入“煤流等效高度”的概念来实时评估堆煤程度。在输送带宽度方向上从每帧1 500个点中等间距选取200个点,计算高度方向坐标平均值,并将其作为该帧数据的单帧等效高度。将空载与带载时的单帧等效高度作差,得到煤流等效高度。若其大于设定的堆煤阈值,则认为此时带式输送机发生堆煤故障。

试验验证

跑偏监测功能验证

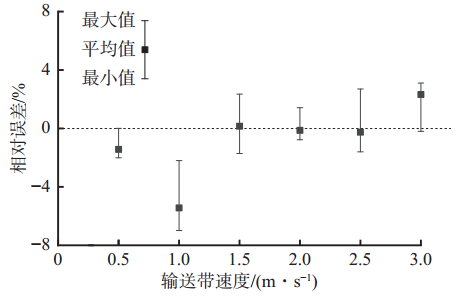

通过丝杠调整前后改向滚筒轴线到机架 2 个端面的距离,进而改变改向滚筒角度,人为诱导跑偏发生。设置输送带速度在0.5~3.0 m/s范围内,以0.5 m/s为增量。各速度下分别设置4组跑偏试验,其中人为诱导向左和向右跑偏各 2 组。测试结果表明,边沿点检测相对误差为 -6.99%~3.11%(即检测误差为-2.84~1.26 mm),最大误差仅为 2.84 mm,验证了系统能可靠实现跑偏故障监测功能。

在 0.5~3.0 m/s 输送带速度范围内人为诱导跑偏,以跑偏系数衡量跑偏趋势,其为当前采样点均中心表征值与其前第 20个采样点均中心表征值的差值与这 2 个采样点数据获取时间间隔内输送带运行距离的比值。在不同的输送带速度下进行24 组试验,有 21 组试验在预测出跑偏趋势后,输送带均在 0.5~4.0圈内发生了朝预测方向跑偏的故障。剩余3组试验在检测出跑偏趋势后,最终趋于近平衡状态。试验结果验证了输送带偏移预测的正确性。

堆煤监测功能验证

通过试验标定确定堆煤阈值。在输送带上集中堆积煤料,直至煤料堆边沿到输送带某一边沿的距离小于输送带宽度的 1/10,对煤料堆进行扫描,得出各帧点云数据中的最大等效高度。在标定过程中进行 20 组测试,选择其中最小值作为堆煤阈值。标定结果为26.85 mm,对应的煤料堆质量为 27.6 kg。在14~41 kg区间内,以1 kg为增量,在输送带上堆积煤炭样本,并对煤料堆进行扫描。计算各帧数据的最大等效高度,并与堆煤阈值比较。试验结果表明,煤炭质量在14~24 kg及28~41 kg 范围内检测结果均正确,25~27 kg范围内存在检测错误情况,原因是这 3 个煤炭样本质量较接近触发堆煤报警的临界值 27.6 kg,由于堆积密度变化等因素,最大等效高度会围绕堆煤阈值有一定波动,但波动不大。

审核编辑 :李倩

-

图像处理

+关注

关注

27文章

1292浏览量

56745 -

三维

+关注

关注

1文章

508浏览量

28978 -

监测

+关注

关注

2文章

3611浏览量

44524

原文标题:基于三维点云的带式输送机跑偏及堆煤监测方法

文章出处:【微信号:vision263com,微信公众号:新机器视觉】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

什么是三维点云分割

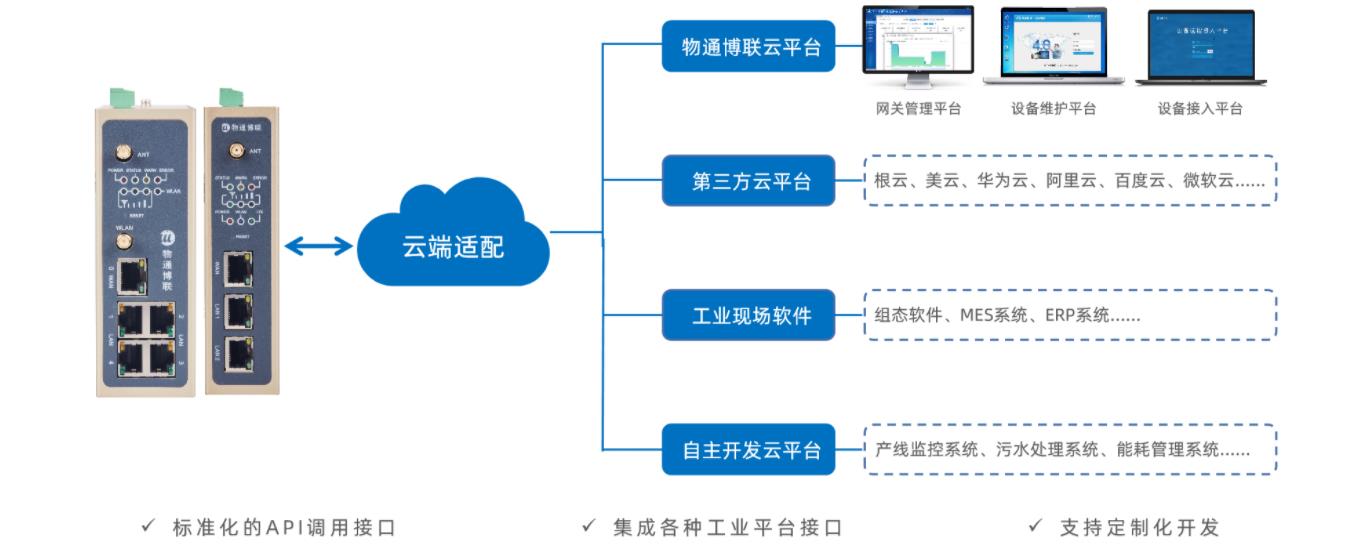

皮带输送机监测预警物联网系统

输送带保护装置FD536-GHP-PP-001两级跑偏开关有什么影响

输送带保护装置SMPP03-CAN-W两级跑偏开关适用范围

【⌈嵌入式机电一体化系统设计与实现⌋阅读体验】+磁力输送机系统设计的创新与挑战

防偏保护 KPT120-35两级跑偏开关用于检测输送带的运行状态

中伟视界:矿山智能化,多种判断方法提升皮带跑偏检测可靠性

高空输送机远程监控运维管理系统解决方案

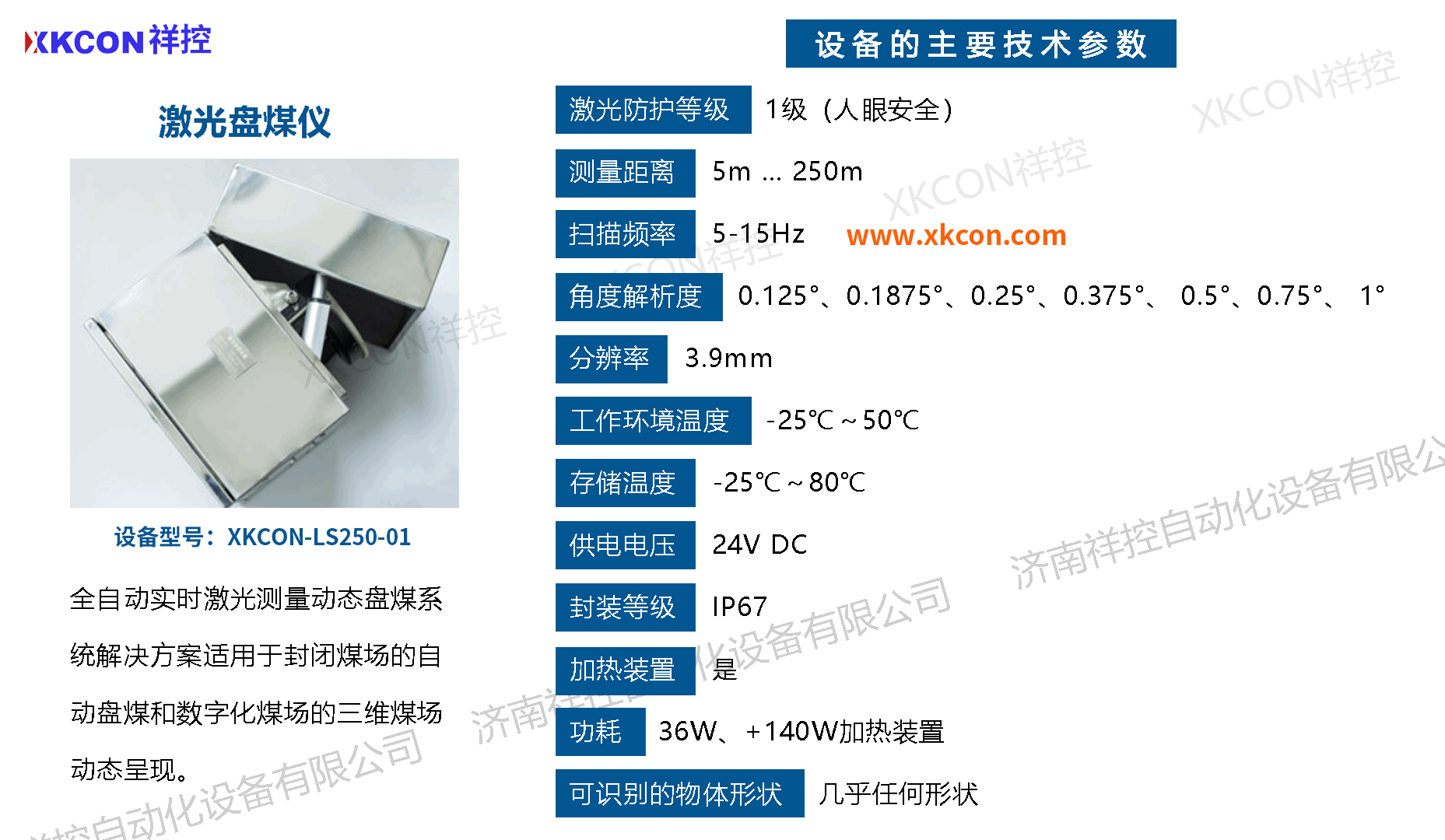

基于三维激光扫描威廉希尔官方网站 的XKCON祥控激光盘煤仪可高精度、快速、全覆盖盘煤,相对精度优于0.5‰

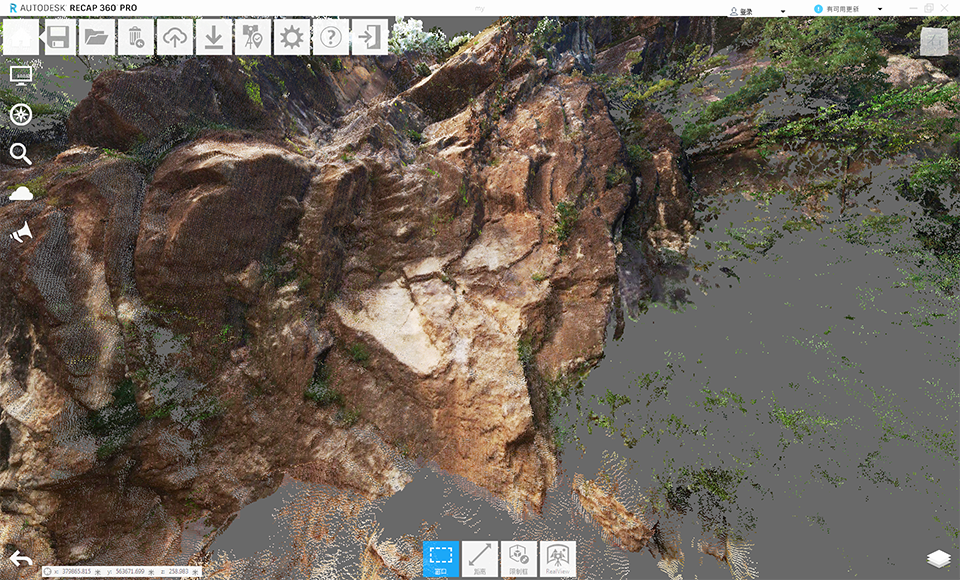

泰来三维|三维扫描服务_三维激光扫描仪测量山体滑坡点云建模

PLC自动输送机远程监控运维管理系统解决方案

带式输送机系统中图像识别与AI算法的应用分析

基于三维点云的带式输送机跑偏及堆煤监测方法

基于三维点云的带式输送机跑偏及堆煤监测方法

评论