随着电商、物流行业的高速发展,分拣方式的自动化迫在眉睫,人工分拣效率低、错误率高且成本高,而传统自动化拆码垛应用中,往往要求栈板定位精准,且货物规则且尺寸单一,因此大大限制了自动化拆码垛的应用范围,尤其是面对来料完全随机的工况。

针对以上痛点,海康机器人研发并推出了基于机器视觉引导的机械臂拆码垛方案,轻松应对多SKU且来料无序的拆码垛场景,适用于各类箱体、麻包袋、料箱等,有效满足各类客户的仓储分拣自动化需求。

系统介绍

3D视觉引导拆码垛系统由MV-DB1300A双目立体相机和机器人视觉引导平台两大核心组成,3D相机获取货物深度信息及高清2D彩色图像,通过平台软件内置3D视觉算法和智能轨迹规划算法,完成货物定位及分割,并控制机械臂相应的抓取或码放动作。

系统两大核心组成

MV-DB1300A双目立体相机

MV-DB1300A具有较大的基线距,同时增加了激光器的数量,搭配独有的混合编码专利威廉希尔官方网站 ,使相机的精度进一步提高,Z向深度图精度可达为3mm@3m。

抗环境光

结合最新的时域隔离、宽动态及多帧融合威廉希尔官方网站 ,MV-DB1300A相机具有优异的抗环境光能力,在30000Lux光照条件下,仍能还原完整的深度信息。

自动曝光

典型的物流环境下很难保证3D相机数据采集时光照的一致性,结合自研自动曝光威廉希尔官方网站 ,即使物流光照环境不断变化依然能保证3D相机采集数据的稳定可靠,确保了整个拆码垛系统的稳定性与适应性。

RobotPilot机器人视觉引导平台

图形化编程界面

RobotPilot采用图形化,无代码式的编程界面,简单易用。

通过物理模拟,能够仿真真实的项目搭建状态,实时合成图像,无需实际工件和相机安装架设。可缩短开发周期,提高效率。

六步快速搭建

RobotPilot面向实施交付总结了一套六步部署法,并以流程引导的方式融入到软件的设计中,通过六步部署,用户可快速完成视觉引导应用的搭建。

内置视觉算法

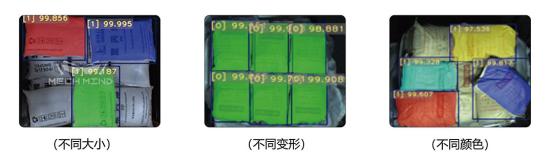

拆码垛视觉定位模块采用AI深度学习+3D点云分割的方案。深度学习网络对RGB图进行包裹的粗定位,并利用物体表面纹理特征和点云边缘特征进行包裹精定位。

内置轨迹规划算法

软件内置轨迹规划、碰撞检测及抓取规划等多种智能算法,实时规划机械臂行走路径。

应用案例

大型电器制造工厂 | 视觉引导散热片拆垛

背景与挑战:该企业生产环节中存在大量不同尺寸规格散热片的拆垛上料需求,垛形较高,人工搬运困难,且相邻物料间存在隔板,工件存在公差,传统2D视觉定位方案无法适配此应用情景。

方案优势:

轻松适配工厂内现有的多种工件尺寸

7*24小时全流程自动化,无需人工干预

大型化工厂 | 视觉引导麻包袋拆垛上料

背景与挑战:项目现场拆垛对象均为麻包袋,质地较为柔软,易变性,且来料前均为人工码垛,垛形很难保证统一性,依靠机械臂固定位置示教的方式很难保证抓取的成功率,易掉包。

方案优势:

视觉系统实时拍照定位,轻松应对多变的垛形

视觉定位算法具有较强鲁棒性,轻松应对褶皱、倾斜、白色高反、挤压变形等情况

智能规划拆垛顺序,避免撞包,挤压等问题

大型3C工厂 | 视觉引导纸箱拆垛

背景与挑战:该企业成品仓出库环节存在大量不同规格纸箱的拆垛需求,同一托盘上存在多SKU的情况,且需要配合AMR和读码器等完成整套的自动化出库动作,流程复杂。

方案优势:

大景深、大视野,轻松适配1.8m垛形

支持规划吸盘偏置,实现单一吸盘应对不同大小的箱体

轻松应对各种箱体,如黑色或白色纸箱,表面存在胶带绑带等箱体等

支持单SKU单拆,单SKU多拆,多SKU混拆等

支持AMR、传输线、读码系统、贴标机等物流设备无缝对接

-

读码器

+关注

关注

1文章

108浏览量

13601 -

机器视觉

+关注

关注

162文章

4370浏览量

120306 -

海康机器人

+关注

关注

1文章

28浏览量

5237

发布评论请先 登录

相关推荐

搬运码垛机器人的特性和运用方式

肥料行业投产码垛机器人车间生产优势

码垛机器人砂浆搬运码垛优势

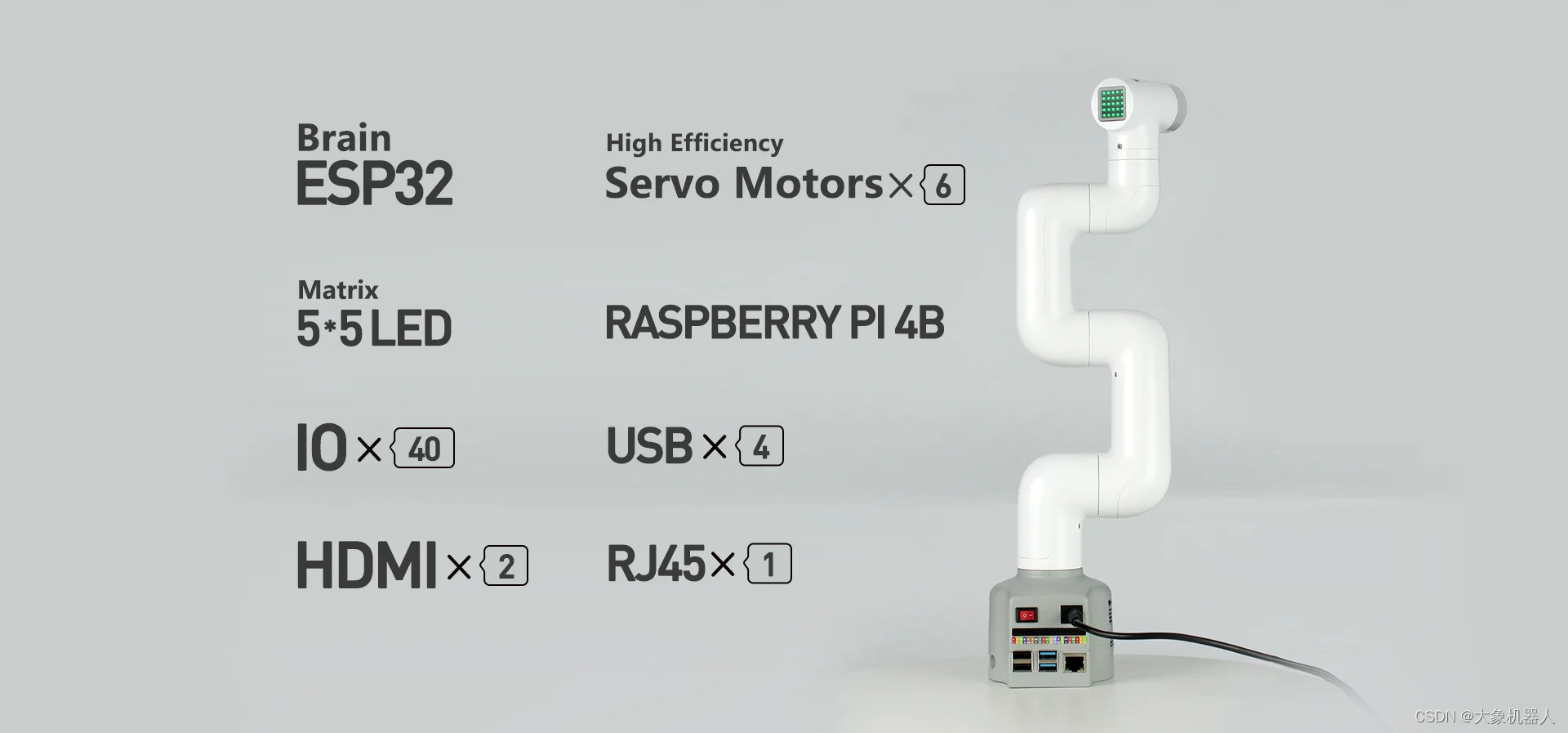

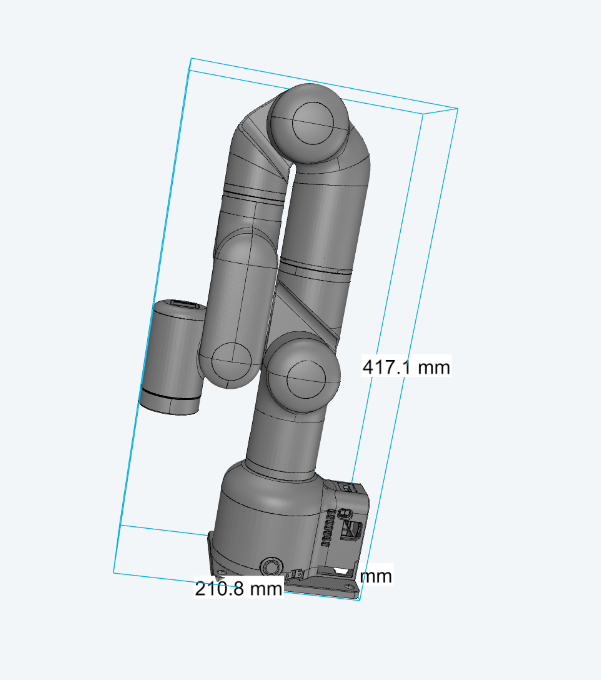

大象机器人开源协作机械臂机械臂接入GPT4o大模型!

基于FPGA EtherCAT的六自由度机器人视觉伺服控制设计

码垛机器人纸箱码垛优势

自动化革命:大象机器人的Mercury A1机械臂

海康机器人推出基于机器视觉引导机械臂拆码垛方案

海康机器人推出基于机器视觉引导机械臂拆码垛方案

评论