摘要

表面处理和预清洗在半导体工业中的重要性是众所周知的。为了确保良好的薄膜粘附性和金属半导体触点的低电阻,某些溶剂或等离子体清洗以及酸或碱处理对于去除有机残留物和表面氧化物至关重要。已知多种蚀刻剂对于去除天然GaAs氧化物是有效的。然而,在特定的加工步骤中使用什么处理,以及需要什么浓度和加工时间来获得有效的结果,在工业中几乎没有标准化。此外,与制备特定蚀刻化学物质相关的成本和所涉及的化学物质的有效寿命以前没有被仔细研究过。这篇合作论文将回顾几个大规模制造组织中湿法氧化物去除蚀刻的一般实践,并研究这些实践的有效性。

介绍

作为制造过程的一部分,所有半导体制造场所都使用酸、碱、溶剂和等离子清洗来去除氧化物、抗浮渣或GaAs和相关外延化合物。例如,图案化光致抗蚀剂开口可能需要等离子体清洁以去除显影步骤后残留的残余抗蚀剂,并且这之后经常是氧化物去除以确保蒸发膜的良好粘附。类似地,可能需要表面清洁来为下一层光刻或电介质沉积准备晶片表面。在湿法处理的情况下,化学制剂可以作为通风柜中的浴液获得,或者从晶片轨道或其他自动化单晶片处理工具中分配。工程部门有责任决定使用什么样的浴缸,使用什么样的浓度,以及有效的浴缸寿命应该是多少。本文提供了这些选择的示例,并讨论了这些加工步骤在美国一些主要制造工厂中的使用情况。

用于去除氧化物的氯化氢溶液

盐酸的稀释物经常被用作在薄膜沉积之前去除表面氧化物的试剂。最广泛使用的氯化氢起始浓度通常称为37%氯化氢,更准确地说,是指11至12的氯化氢标准溶液,包装上有标签,标明36至38%氯化氢。全浓度37%盐酸很少用于晶圆清洗,1:1盐酸:DIW (18%盐酸)或1:5盐酸:DIW (6%盐酸)更常见。尽管许多工厂通过稀释率来表示水浴浓度,但如果不同地点的起始氯化氢浓度不一致,这就有可能造成混淆。Skyworks的蚀刻槽储存的盐酸起始浓度从18%到36%不等。在本节中,将以氯化氢百分比而不是稀释率来描述浓度。

去除氧化物的其他化学物质

NH4OH的稀溶液也被用于各种加工步骤中的表面预清洁。它们最常用于光刻步骤和氮化物沉积之前,在某些情况下,在金属化之前。在某些情况下,使用NH4OH进行表面清洁优于HF和HCl。HF可以攻击PR-GaAs界面,HCl会攻击任何暴露的镍。在环球通信半导体,1:50稀释的NH4OH(29%):DIW通常用于表面预清洁。清洗过程在室温下使用3060毫升的浴液浸泡530秒,然后进行DIW漂洗和甩干。每个浴液在使用前5分钟内混合,最多25分钟只使用一次。成本低于20美元/加仑,每个晶圆大约需要0.01美元的化学清洗。从预清洗到后续处理的时间限制在15-60分钟,以防止氧化物再生长。

砷化镓氧化物的XPS研究

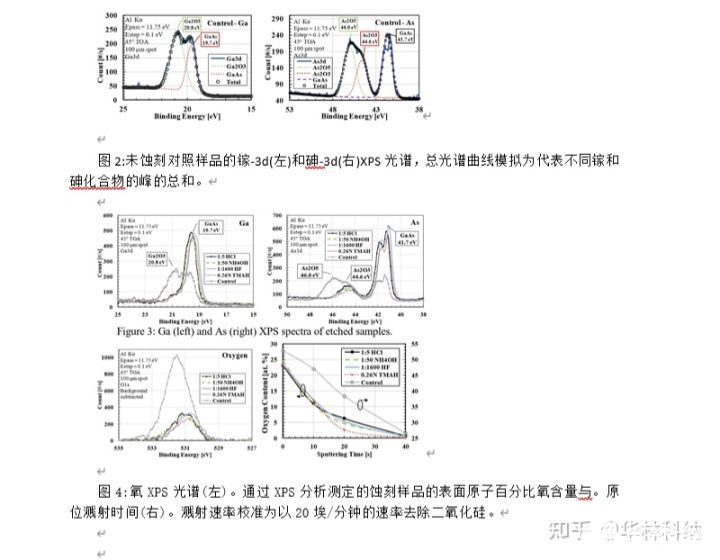

图2显示了在有意氧化但未接受湿氧化物去除处理的对照样品上获得的Ga 3d和As 3d结合能谱的高分辨率扫描的测量数据。光谱可以interwetten与威廉的赔率体系 为以不同结合能为中心的两个或多个正态分布的总和,代表不同的含镓和砷的化合物。图2说明了如何将Ga 3d光谱建模为代表Ga2O3和GaAs的两个分布之和,而将砷3d光谱建模为代表As2O5、As2O3和GaAs的三个分布。将代表每种化合物的模拟分布面积与镓或砷光谱的总面积进行比较,以确定每种化合物的相对浓度。

仅使用DIW漂洗作为预清洁的GaAs晶片的湿法蚀刻底切用作比较不同化学清洁的氧化物去除的基线。对于GaAs-辛克斯粘合,用盐酸和NH4OH清洗的晶片具有与基准晶片相似的底切。用氢氟酸清洗的晶片具有改进的粘附性,与其他预清洗方法相比,湿蚀刻底切减少了约25%。这种粘附力的提高很可能是由于除了氧化物去除之外的HF暴露的另一个影响。每种清洁化学品的两种稀释度之间没有显著差异。对于GaAs-珀罗附着力,所有化学清洗产生的附着力比基线晶片差。最后,如果每个清洁条件之间存在差异,则需要更多数据,因为每个条件的底切变化太大。

结论

晶圆制造商采用几种不同的常用化学物质来蚀刻GaAs氧化物,评估每种方法的疗效。就氧化物厚度而言,每种化学方法获得的结果大致相同。对于氯化氢的情况,发现浓度或浴寿命对蚀刻后剩余氧化物厚度的依赖性很小或没有依赖性。使用不同化学物质蚀刻的样品的XPS分析证实,每种化学物质都产生相似的最终表面组成和残余氧化物厚度。通过测量不同氧化物去除处理后沉积的SiN和光致抗蚀剂掩模的GaAs湿法蚀刻底切来评估蚀刻化学对薄膜粘附到GaAs的影响。当使用SiN蚀刻掩模时,发现了底切对氧化物去除化学的一些依赖性,而光致抗蚀剂掩模的结果是不确定的。在使用200个晶片的过程中,没有观察到盐酸和NH4OH浴的消耗或负载效应。

审核编辑:符乾江

-

芯片

+关注

关注

455文章

50810浏览量

423525 -

集成电路

+关注

关注

5388文章

11547浏览量

361799

发布评论请先 登录

相关推荐

改善晶圆出刀TTV异常的加工方法有哪些?

晶圆/晶粒/芯片之间的区别和联系

如何测量晶圆表面金属离子的浓度

晶圆表面处理和预清洗方法

晶圆表面处理和预清洗方法

评论