摘要

在湿法工艺实施中使用单晶片处理器是先进半导体制造的一种趋势,因为它具有无污染、灵活的工艺控制以及在不损坏图案的情况下提高颗粒去除效率的优点。然而,在氮化硅去除过程中,不仅磷酸消耗的成本问题,而且包括蚀刻速率、均匀性和选择性在内的工艺性能都是使该工艺难以从台式转换到单晶片型的障碍。在这里,我们提出了一种新颖的设计,该设计引入了上晶片加热板,以保持磷酸蚀刻剂的高温,从而克服在氮化物剥离工艺中单晶片处理器中蚀刻速率低、均匀性差和选择性低的常见问题。在这项工作中,研究了单晶片处理器中的操作变量(如转速、搅拌时间和温度)对蚀刻速率、均匀性和选择性的交互影响,以深入了解这一过程。钙的腐蚀选择性明显降低。当H3PO4温度从144℃升高到154℃时,温度从100℃升高到60℃,而加热器板的引入已被证明能显著提高蚀刻选择性。

介绍

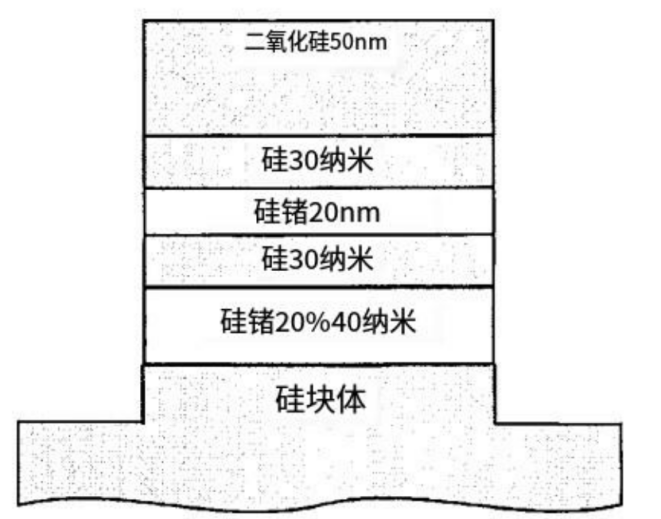

在半导体制造中,氮化硅(Si3N4)和二氧化硅(SiO2)是最典型和广泛使用的电介质材料,用作硬掩模、牺牲层、注入隔离物或应力诱导膜.1–5氮化硅通常可以通过各种方法去除,例如干法蚀刻、HF、BOE(缓冲氧化物蚀刻)等。然而,在磷酸介质中,氮化硅对氧化物的高蚀刻选择性使得氧化硅用作蚀刻停止层,以保护下层膜或结构免受氮化物膜剥离产生的损害。

为了克服单晶片处理器在氮化物剥离过程中遇到的上述常见问题,本工作提出了一种新的设计,通过引入加热板上晶片来保持磷酸溶液的工作温度和低粘度,以实现高蚀刻速率和良好的均匀性。

实验

厚度为1200–1800纳米的Si3N4薄膜被沉积在二氧化硅薄膜上,以防止在低压化学气相沉积(LPCVD)室中由温度> 700℃的SiH2Cl2和NH3的气体混合物引起的应力诱发的破裂。因此,制备了两种样品,硅/二氧化硅/氮化硅和硅/二氧化硅,用于评估各自的蚀刻速率。这些样品用煮沸磷酸溶液提供的设备蚀刻.用KLA-滕科尔椭偏仪测量蚀刻前后的氮氧化物沉积厚度,以获得氮化物或氧化物层厚度的减少。透射电镜数据证实并校正了该椭偏仪的精度。通过用于光点缺陷检查的KLA-滕科表面扫描测量工艺前后氧化物涂覆晶片表面上的粒子数,以获得氧化物层表面上的加法计数。

结果和讨论

加热板的影响。

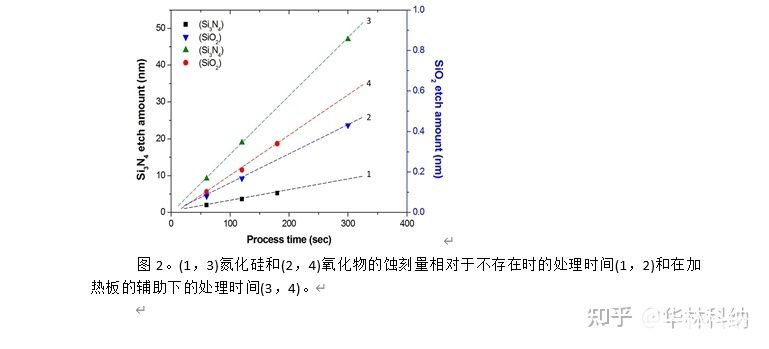

图2显示了有无加热板时二氧化硅和氮化硅的典型蚀刻速率,其中第1行和第2行的数据是从没有加热板的单晶片处理器获得的。

转速和搅拌时间对氮化硅刻蚀速率的影响。

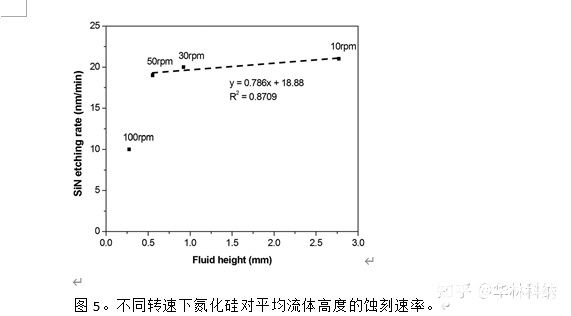

为了获得加热板、晶圆旋转速度、处理时间和化学品之间的关系,必须进行几项测试。图5清楚地显示了在三种转速(10、30和50转/分)下,Si3N4蚀刻速率与平均流体高度的线性相关性.这种线性相关性可能是由于流体在最快转速下的停留时间太短,导致加热板加热效率低,导致蚀刻速率比其他速度低得多。同时,用于在较高转速下有效溶解硅酸的蚀刻剂体积不足也影响了蚀刻速率。由于在这一系列测试中没有进行搅拌步骤,因此很容易判断通过加热板加热H3PO4以提高蚀刻速率的必要性。

氮化硅对二氧化硅的刻蚀选择性。

尽管文献中广泛讨论了Si3N4/SiO2的蚀刻选择性,但大多数情况是基于试样或槽式工具。

结论

本文设计了一种具有加热器板上部晶片的新型单晶片处理器,以保持磷酸的蚀刻温度,从而克服传统单晶片处理器在氮化物剥离工艺中遇到的问题。在这种设计中,系统中采用了加热板来保持晶片表面上磷酸的温度,因为当流体从管道中分配出来时,高粘性磷酸(对温度非常敏感)在晶片表面上的不平滑流动会影响蚀刻的均匀性。典型的过程包括3个步骤:(1)以200转/分的速度在晶片上分配H3PO4溶液3秒钟;(2)用H3PO4溶液的连续流降低加热器板;和(3)低转速下的桨式踏板。在初步测试中,该单晶片处理器的转速、处理时间和加热器温度是有效提高蚀刻均匀性的重要变量。在这项工作中,加热器板的温度设置对氮化硅、氧化物的蚀刻速率和蚀刻选择性有很大影响,同时过高的加热器温度不能保持最小的二氧化硅损失,但提供了高的Si3N4蚀刻速率.我们将找到这种单晶片处理器的最佳条件,并在未来的工作中研究硬件参数与加热器如何帮助蚀刻均匀性之间的关系。

审核编辑:符乾江

-

蚀刻

+关注

关注

9文章

413浏览量

15374 -

晶片

+关注

关注

1文章

403浏览量

31470

发布评论请先 登录

相关推荐

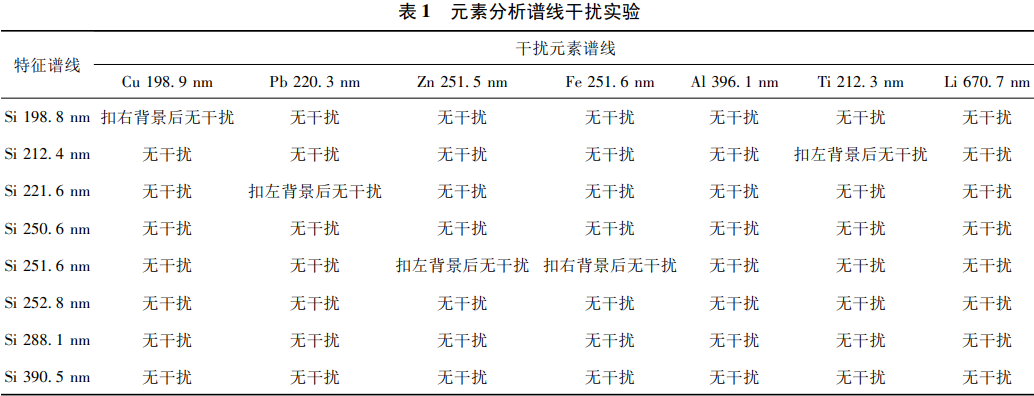

偏硼酸锂熔融-电感耦合等离子体发射光谱法测定有色金属矿中二氧化硅

二氧化硅薄膜实现增透的原因

镀膜使用二氧化硅的作用

二氧化碳气体5g网络监测面包棚

二氧化碳储能的原理 二氧化碳储能的应用

尺寸虽小、潜力无限:Sensirion推出创新性微型二氧化碳传感器

以二氧化碳为原料的清洗方式在工业中的应用(二)

以二氧化碳为原料的清洗方式在工业中的应用(一)

二氧化碳传感器的分类及其原理

二氧化碳雪清洗威廉希尔官方网站 在芯片制造中的关键突破

锗化硅(SiGe)和硅(Si)之间的各向同性和选择性蚀刻机制

半导体材料是什么 半导体材料是硅还是二氧化硅

半导体材料有哪些 半导体材料是硅还是二氧化硅

磷酸中二氧化硅的选择性湿法蚀刻方法

磷酸中二氧化硅的选择性湿法蚀刻方法

评论