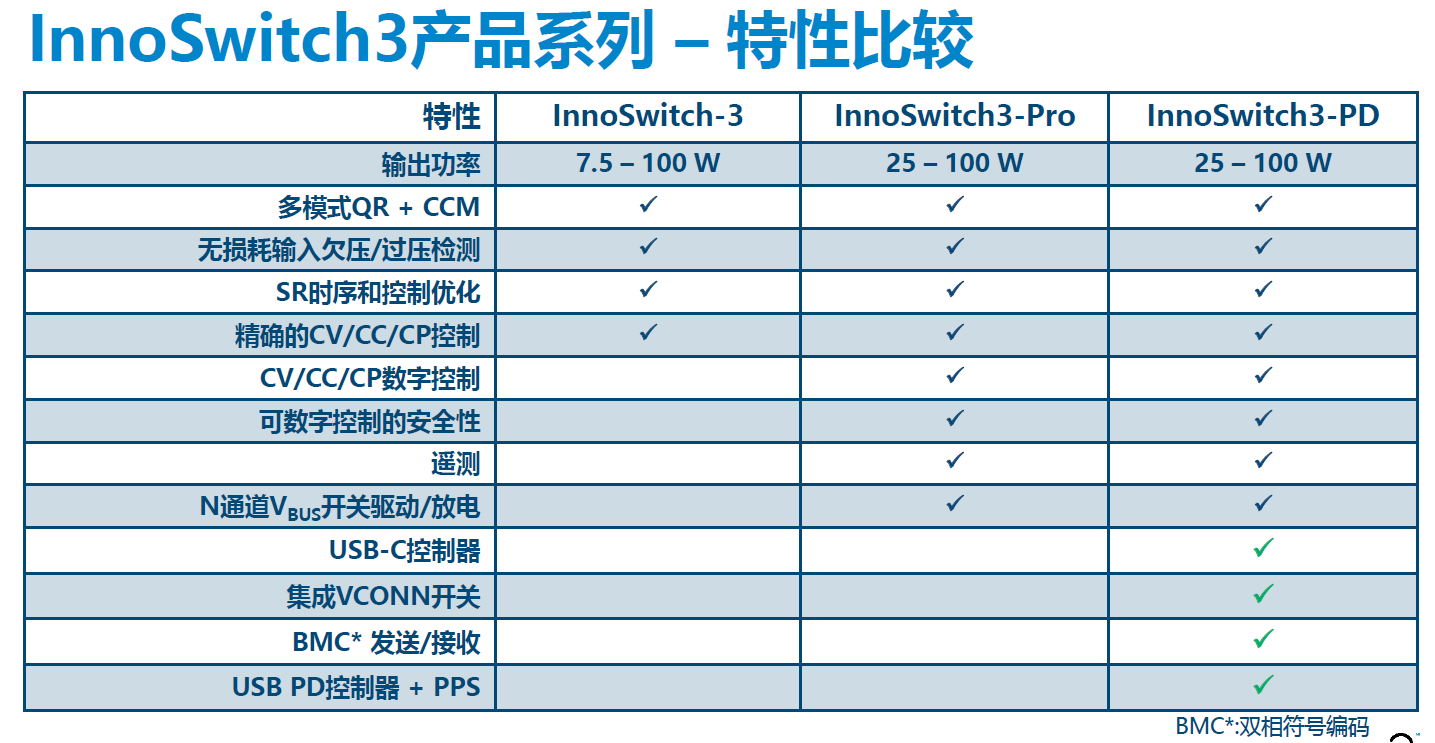

(文/程文智)近期PI推出了一款内置了USB PD控制器的InnoSwitch3-PD系列反激式开关IC,新的IC采用了超薄的InSOP-24D封装,内部集成了USB-C和PD控制器、高压PowiGaN开关、多模式准谐振反激式控制器、次级侧检测电路、FluxLink隔离式数字反馈电路和同步整流驱动器等功能电路。

据PI资深威廉希尔官方网站 培训经理Jason Yan介绍,InnoSwitch3-PD是一个简化BOM的PD应用方案,只需要单颗IC加一些外围器件就能构建一个PD快充解决方案,该IC可以直接连接到Type-C接口,并与外接设备进行通信,也就是说新的InnoSwitch3-PD讲微控制器集成到了IC内部。

高度集成的USB PD单芯片解决方案

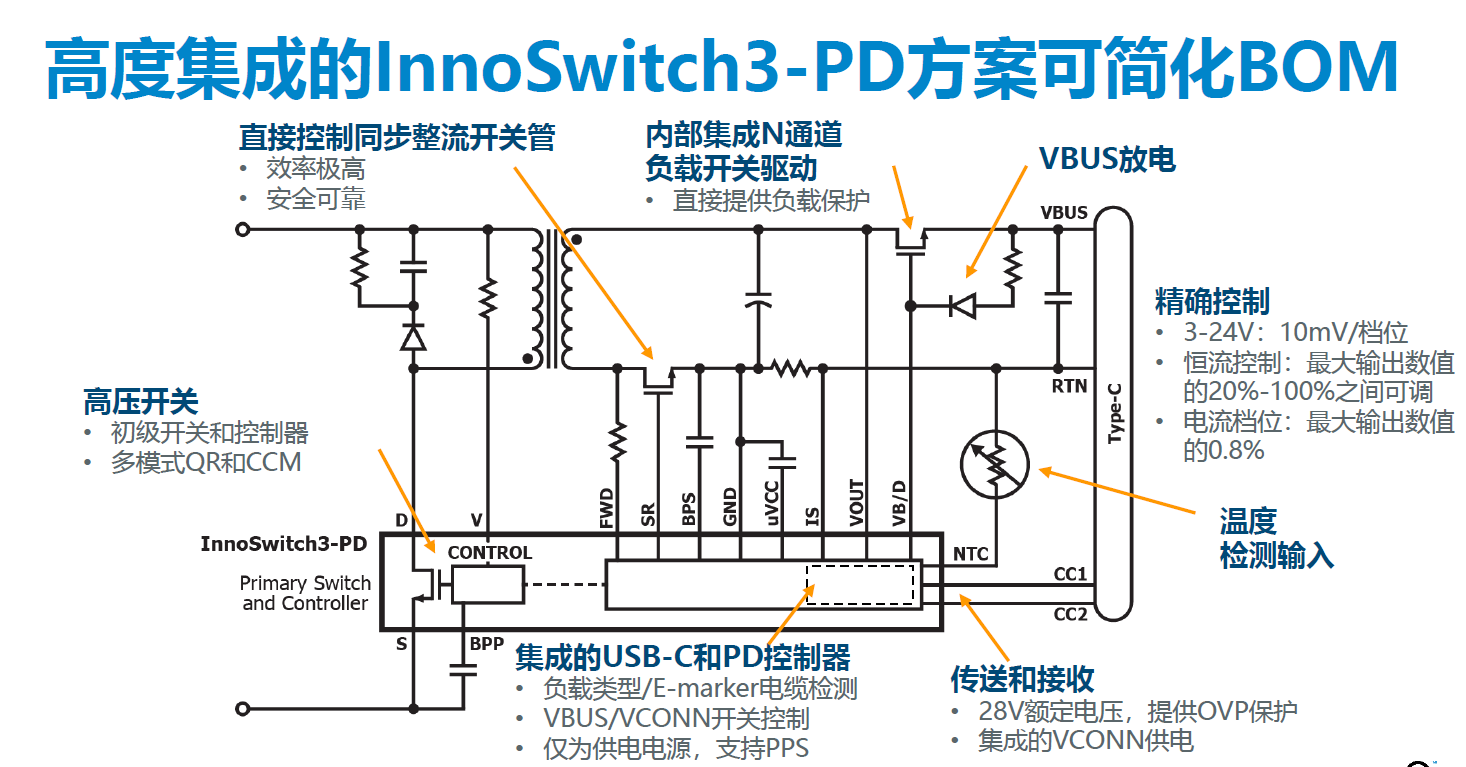

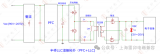

根据PI公布的InnoSwitch3-PD快充方案原理图,其BOM确实比较简单,原因是InnoSwitch3-PD本身的集成度变高了,该芯片同时兼顾了功率器件和数字器件,内部集成了高压MOS管、还有两个电源控制器、微控制器等。

在初级侧,InnoSwitch3-PD集成了高压MOS开关,且对于功率比较大的应用场景,高压MOS开关换成了GaN开关。支持多模式QR和CCM工作方式。

Jason谈到多模式工作方式时特别之处,反激式电源应用中还需要进行一些优化,比如说当电源工作在CCM模式下时,在初级侧有个功率开关,次级侧有一个同步整流开关,这两个开关是不能同时开通的,如果同时开通了,电源就有可能会炸掉。

“我们用一个控制器同时控制两个功率开关,这样可以保证它们的时序不会出现两个开关同时开通的情况。这样就可以保证电源的可靠性。”Jason对媒体表示。

图:单芯片PD快充解决方案原理图(来源:PI)

在次级侧,InnoSwitch3-PD可以直接驱动同步整流开关,这样做效率更高,也更加安全可靠。

在PD应用中,输出负载一般会有一个功率开关,只有当Type-C接口有设备接入的时候,比如接上了手机,这个开关就会开通。而一旦检测到是空载的情况时,开关就会关闭,输出端将不会有电压出现。InnoSwitch3-PD内部集成了一个N通道负载开关驱动。同时,该芯片还提供了放电路径,一旦负载拔掉后,电容上的电量就可以通过该内部放电电路泄放掉,以保证输出端始终是安全电压。

InnoSwitch3-PD在次级侧还集成了USB Type-C和PD控制器。控制器的主要工作是:

一是负载类型的检测,判断负载是有源负载还是无源负载。

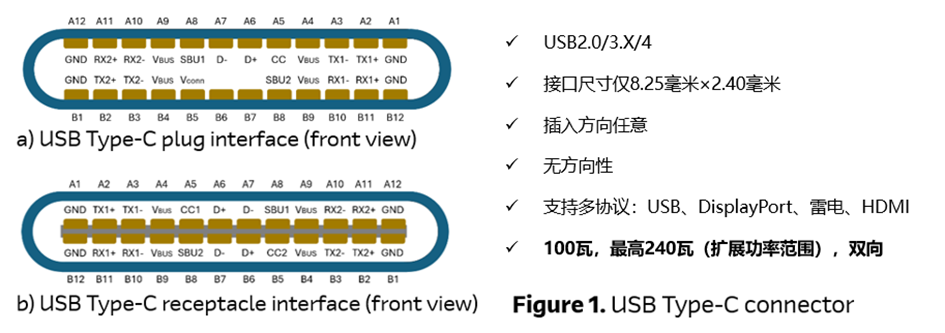

二是做E-marker电缆检测,因为Type-C电缆有不同的输出规格,支持5A及以上电流的电缆内部需要放置一颗IC,目的是让连接端的设备对电缆进行识别,如果电缆中有IC存在,就表明可以送出5A的电流。同时PD控制器也需要对电缆做出判别,判断目前的电缆是只允许3A的电流输出,还是可以做到5A。一般来说100W的PD快充就要做到20V/5A,此时电缆就一定要有E-marker芯片在内。

此外,PD控制器还有一个作用,那就是对VBUS/VCONN开关进行控制。因为如果电缆中有E-marker芯片的话,就需要对其进行供电,VCONN就是这样的一个供电端。Jason Yan特别指出,这里仅为一个供电电源,支持PPS,即可编程电源,可对电压和电流进行精确的设定。

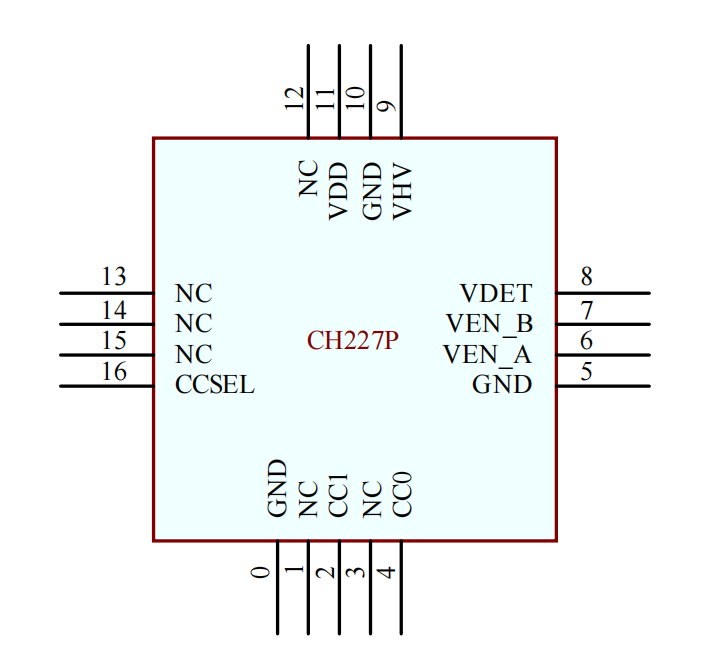

在CC1和CC2引脚上可进行代码传输,额定电压最大可达28V。其实,在PD应用中,目前最高的电压是20V,因此该电压是安全的,如果有更高的电压进来的话,它会提供OVP保护,内部集成了VCONN供电。

Jason还特别提到一个有意思的点,那就是InnoSwitch3-PD内部有一个温度检测输入,可以检测电源系统中每个地方的温度,因为这个检测元件是可以根据需要放置在任何地方的,如果放到整流管上,就能测量整流管的温度,如果放在Type-C连接器上,就能检测连接器的温度。

对于PD的输出电压和电流,则可以根据CC1或者CC2的指令来设定。Jason表示,输出电压经过VOUT检测之后,进行闭环控制,可以做到非常精确,比如说你需要5.32V的电压,PD电源就可以精确地调整到5.32V输出。具体来说,在电压方面,可做到3~24V之间可调,档位压差是10mV;恒流控制方面,电流可以在最大输出值的20%~100%之间进行调整,电流的档位是最大输出值的0.8%。

Jason解释说,电流和电压都可以精确控制其实是有一个非常大好处的。他举例说,手机在充电的时候,手机会发烫,原因一是电池在发热,二是手机内部有一个电源管理IC,该IC其实是一个DCDC降压电路,它的作用是将充电器输入进来的电压降至电池所需要的电压,而这个降压过程其实是有损耗的,这个损耗就会以热量的形式散发出来。

而如果输入电压和电流可以精确控制了的话,那么,手机中的这颗电源管理IC就可以省掉了。当然,Jason也承认,目前并没有手机厂商将这颗电源管理IC去掉,因为它们需要兼容不同的充电器,单不排除以后都是PD充电器时,会省掉该芯片。

相比其他解决方案所需总元件数更少

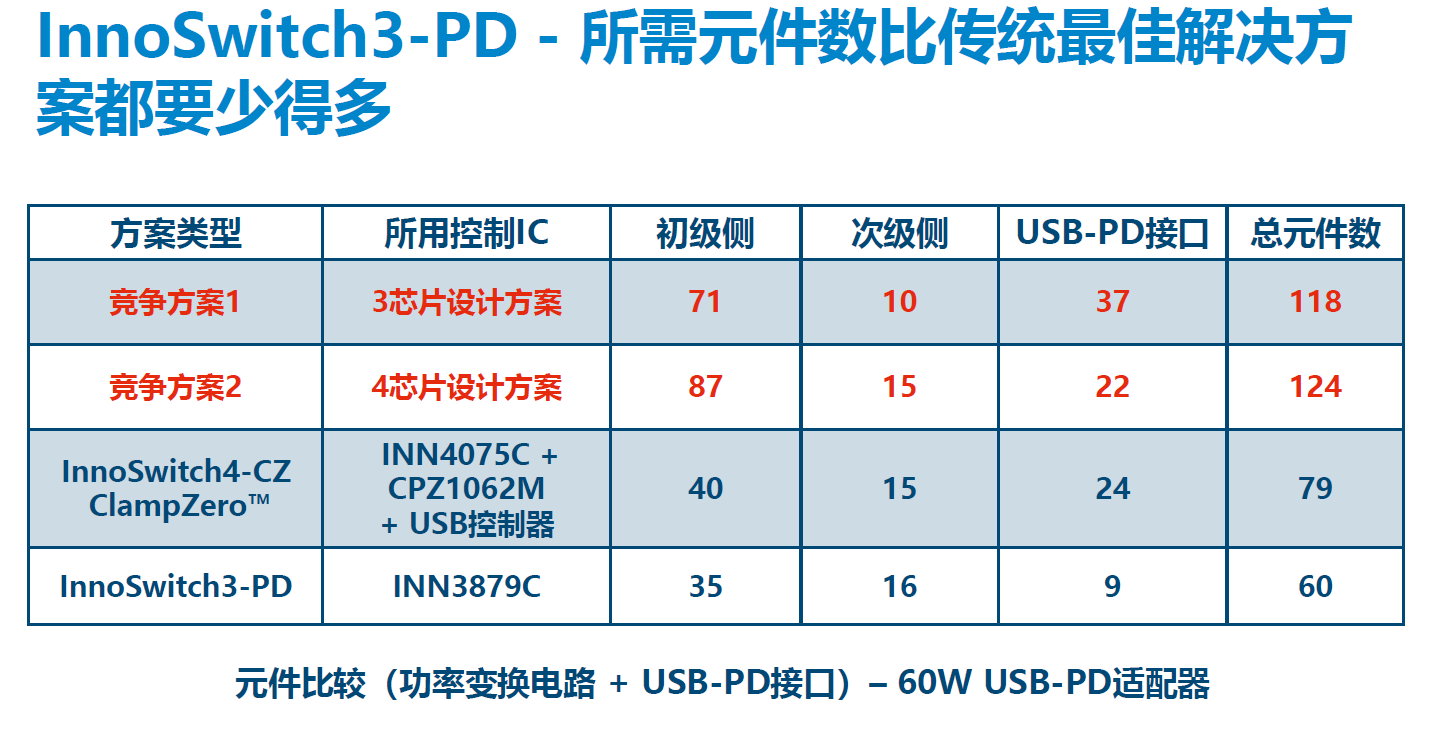

由于集成度提高了,总体方案所需要的元件数量也大幅降低。据Jason介绍,使用InnoSwitch3-PD的PD解决方案,不论是跟竞争对手相比,还是跟PI的前一代产品相比,所需要的总原件数量都降低了。

他拿一款60W的PD快充解决方案举例,新的InnoSwitch3-PD在初级侧需要35颗元件、次级侧需要16颗元件、USB-PD接口端需要9颗元件,全部加起来是60颗元件。而PI前一代产品的数量是79,竞争对手的解决方案甚至到了124颗。

Jason还强调,这还不是最低的,如果是做20W的PD快充,其实只需要44颗元件就能搞定。

“元件数量的降低,并不表示性能降低了,我们的解决方案效率最高可达95%,空载功耗低至14mW、输出功率可达100W,且无需散热片。”他自豪地表示。

InnoSwitch3-PD适用于快充应用的主要特性

InnoSwitch3-PD是专为PD快充应用打造的,首先,其内部集成的USB PD控制器支持USB PD 3.0+PPS和QC4.0协议,具有一次性可编程(OTP)存储器;其次,其内部集成的Type-C控制器可简化设计,它符合USB Type-C Rev. 1.3标准(上拉电流源用于负载和线缆检测,VCONN供电用于电子标签线缆),CC1/CC2具有过压保护;三是该芯片提供所有必须的USB-PD和PPS功能,省去了软件和接口电路的开发时间和成本;四是具备用于NTC电阻的专用温度检测引脚。

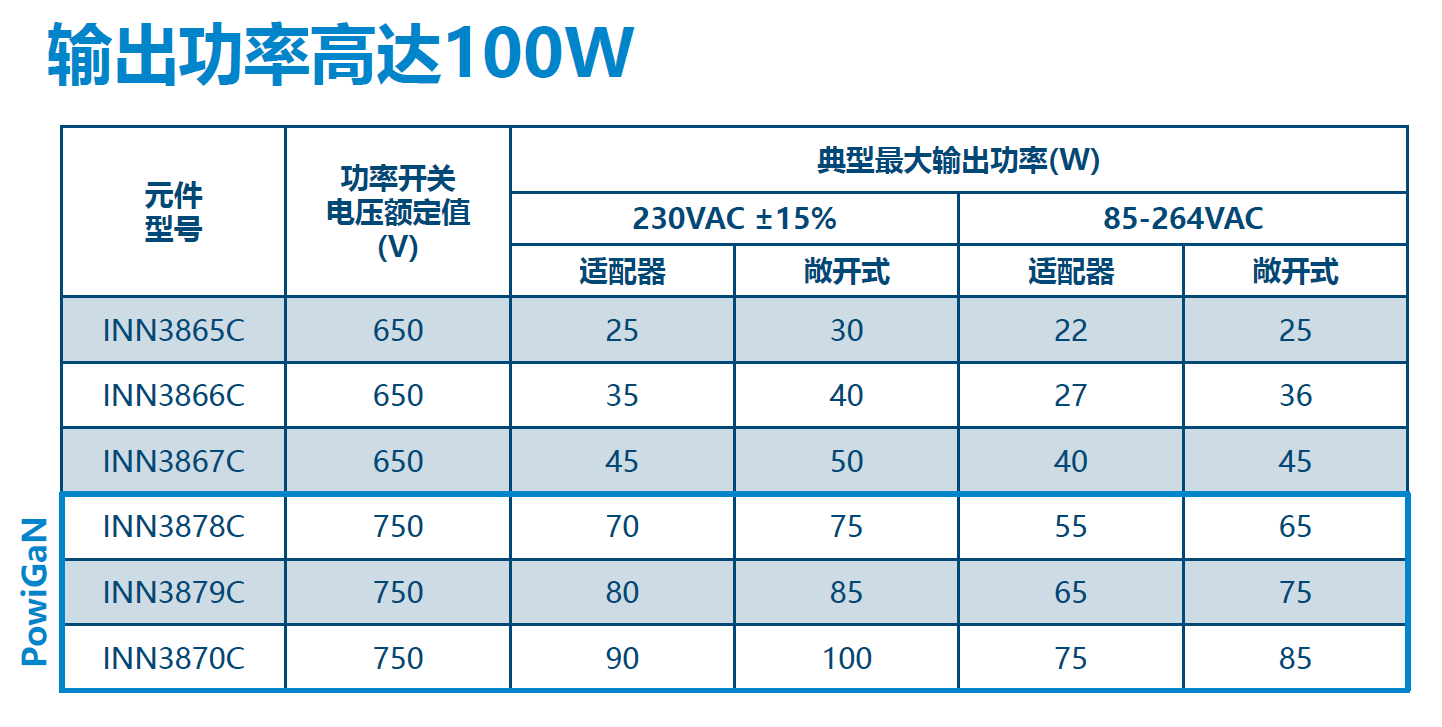

在输出功率方面,最高可支持100W输出。根据PI提供的信息,在最大输出功率为40W或45W以下时,可选用内置MOS开关的INN3865C、INN3866C、INN3867C这三个型号;如果输出功率在55W以上,建议选用内置PowiGaN开关的INN3878C、INN3879C及INN3870C几个型号。

为了满足不同的市场需求,InnoSwitch3-PD提供了多款元件型号,可适用于PDO和APDO的各种应用场景。

最后,Jason还特别介绍了PI的两个参考设计DER-837和RDR-838。其中DER-837是一款45W的PD3.0+PPS解决方案,元件数量是54,空载输入功耗小于20mW,与DOE6和CoC v5 2016标准相比有高出2.5%以上的裕量。

RDR-838则是一款60W的PD 3.0+PPS解决方案,元件数量是61,空载输入功耗小于35mW,与DOE6和CoC v5 2016标准相比有高出2%以上的裕量。

结语

总的来说,PI延续了其一贯的策略,就是帮助客户较少BOM表中的元件数量,InnoSwitch3-PD也不例外,接下来就看客户的接受程度如何了。

-

PI

+关注

关注

12文章

215浏览量

112197 -

usb

+关注

关注

60文章

7939浏览量

264502 -

单芯片

+关注

关注

3文章

419浏览量

34572

发布评论请先 登录

相关推荐

瑞萨电子发布全新USB-PD解决方案

Diodes高性能USB PD3.1 EPR Sink控制器概述

SW3522 支持 PD 的多快充协议充电解决方案

芯海科技CPW6410:集成PD快充与UFCS,高效、可靠的快充电源解决方案

USB供电的主要趋势和解决方案

AFE5808高度集成的模拟前端(AFE)解决方案数据表

PI推出高度集成的USB PD单芯片解决方案

PI推出高度集成的USB PD单芯片解决方案

评论