超声在人体内传播,由于人体各种组织有声学的特性差异,超声波在两种不同组织界面处会产生反射、折射、散射、绕射、衰减以及声源与接收器相对运动产生多普勒频移等物理特性。应用不同类型的超声诊断仪,采用各种扫查方法,接收这些反射、散射信号,显示各种组织及其病变的形态,结合病理学、临床医学,观察、分析、总结不同的反射规律,从而对病变部位、性质和功能障碍程度作出诊断。B超是超声诊断仪中的一种显示模式。

B超工作过程为:当探头获得激励脉冲后发射超声波(同时探头受聚焦延迟电路控制,实现声波的声学聚焦),经过一段时间延迟后再由探头接收反射回的回声信号,经过滤波、对数放大等信号处理。然后由DSC电路进行数字变换形成数字信号,在CPU控制下进一步进行图像处理,再同图像形成电路和测量电路一起合成视频信号送给显示器,形成我们所熟悉的B超图像,也称二维黑白超声图像。

由于B超中为了增强图像分辨率,通道都比较多,大多是16、24、48、64甚至更多通道。这些通道电子元器件完全一样,要求各通道的一致性要好,在装整机前,最好有测试手段和方法,对所有通道能进行测试,以去除器件本身和焊接电路板中出现的问题,基于此目的,本人设计了B超检测工装。

工装设计需求

本工装设计要求为24通道、探头为96阵元的B超板AFE9*进行测试,AFE9*包含高压发射电路、继电器切换、高压interwetten与威廉的赔率体系 开关切换、前放电路和VGA电路。

发射工装要求

高压发射电路、高压模拟开关电路、继电器切换电路测试,这几者必须同时进行检测,要设计发射工装板、继电器控制测试电路、高压模拟控制电路、探头接口高压波形测量电路。具体包括:高压发射电路工装(简称发射工装),1“24通道的发射驱动及切换电路;高压模拟开关控制电路工装(简称开关工装),控制任何一个通道的开通或者关断,实际使用时只控制某一个通道的开通,其他的通道关断,相应地发射控制也只开通对应的一路,其他的驱动设置为无效;继电器控制测试工装(简称继电器工装),提供继电器组开通或关断的控制信号;探头接口的波形测量电路工装(简称探头波形工装),包含96”1的切换电路,使得得到发射的阵元位置波形可以切换到示波器显示测量出来。

接收工装要求

VGA测试:VGA测试主要验证放大电路的功能和准确性,需要提供给每一路VGA模拟输入信号,并通过示波器检测。通过探头接口可以将测试信号施加进去,但是必须要对高压模拟开关进行相应控制,使得每一路VGA获得准确的输入。具体包括:波形发生器工装,提供96路的模拟正弦波形,频率3.5MHz,幅度P-P 在1V“1.2V,可实现负载短路保护,允许有几十欧姆的输出阻抗;高压模拟开关控制及VGA增益控制工装(简称开关增益工装),提供AFE9*上高压模拟开关电路的控制信号,并提供VGA的增益控制信号,增益控制信号可以是锯齿波,幅度值最低应大于0.2V,最大值应不大于2.5V,锯齿波周期为50?s。

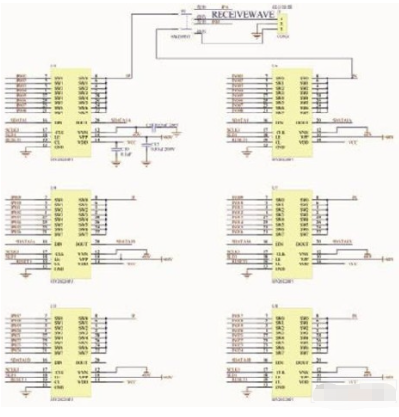

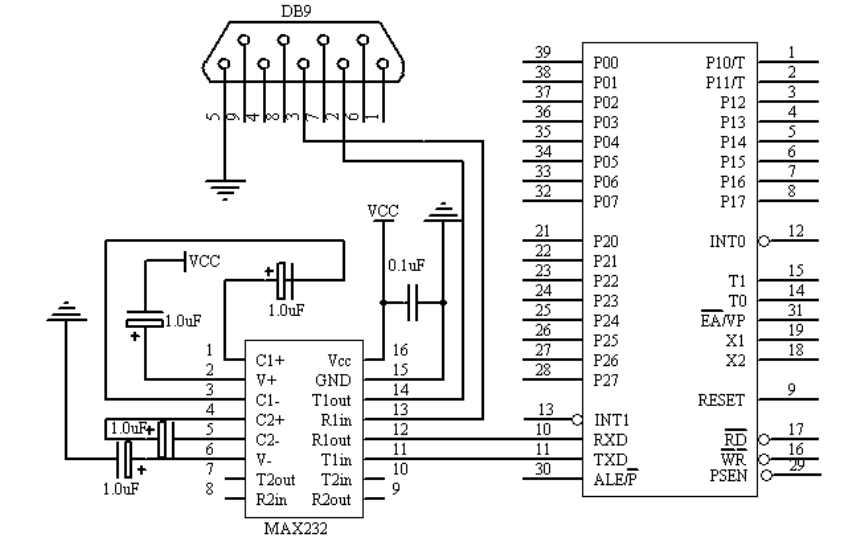

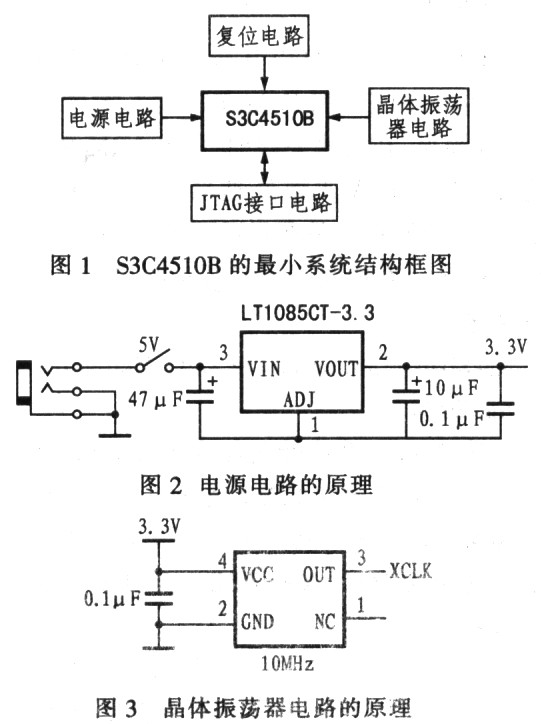

图1所示为发射、接收工装设计电路中主控部分原理图。其中,发射部分原理图见图2,接收部分原理图见图3。需要注意的是,发射和接收有一部分电路是共用的。这3个电路主要包括用于控制自动检测的微处理器AT89S52,用数码管前2位显示探头00或01,即PROBE A或PROBE B。数码管后2位显示1”96,即1“96通道。Alter公司的CPLD(EPM7064)用于产生周期20ms、脉宽330ns的2个方向相反、有死区时间的脉冲,用于发射通道的发射波形。工装板用了18个8通道高压开关HV20220,其中6个用于控制双1”24通道数字开关切换电路,其余的12个用于探头96个阵元选1的切换。发射和接收的控制回路基本一样,需要改变的是2个双刀双掷开关S1、S2的拨动方向,接收工装的发射波形是正弦波,由函数发生器芯片MAX038产生。本设计留有单片机AT89S52与上位机的通讯接口,可以通过上位机编程,利用图形界面控制本工装,只需软件编程即可。本文采用上电自动检测和手工检测这两种模式,没有使用上位机控制模式。

图1 发射、接收工装设计电路中主控部分原理图

发射和接收工装都需要把发射波形或接收波形经过控制后,通过转接线JP3“JP7及JP10和需要检测的实际B超板相接,来检测B超板(图1”图3中未给出JP3“JP7及JP10连接线的插座)。

发射工装设计

图1中,U1(7400)与非门电路和12MHz晶振组成晶体振荡器,给EPM7064的全局时钟端43脚提供时钟信号。EPM7064的21脚和25脚输出周期20ms、脉宽330ns、带660ns死区时间的2个方向相反的脉冲信号,经同向放大器U21(74F07)驱动后得到IPA和INB,加到双刀双掷开关S1上(在图2中,S1此时需拨到发射位置)。IPA经S1加到U3、U4、U5这3个高压开关HV20220上,3个高压开关的所有输出都接在了一起,而且这3个高压开关接成菊花瓣形式,即下一个开关的数据输入端DIN,接前一个开关的数据输出端DOUT。在微处理器AT89S52的控制下,给出SDATA1, SCLK1, SLD1,RESET1切换电路的串行控制信号,使3个高压开关的输入端依次和自己的输出端闭合,如U3的7脚和8脚,此时,IPA信号送给了IP001。但需注意的是,在同一时间,3个高压开关的24个通道只有一个是可以闭合的,其余的都断开。INB的过程和IPA的过程完全一样,在IP001得到IPA信号的同时,IN001也得到了INB信号。IP001”IP024依次得到IPA信号,IN001“IN024则依次得到INB信号。IP001”IP024和IN001“IN024通过转接头JP3 、JP4 送到B超的AFE9*板上。在AFE9*板上经过MD1211驱动,驱动内置场效应管芯片C6320,得到工装发出的两个带死区时间、方向相反并经MD1211放大后合成的波形。再经过AFE9*板上的12个高压开关HV20220切换,根据继电器切换选择探头A或探头B输出。在微处理器AT89S52的控制下,给继电器组开通或关断信号SRELAY:SRELAY=0时,探头A开;SRELAY=1时,探头B开通。同时又发出SDATA2,SCLK2,SLD2,RESET2串行控制信号,通过JP10转接线去控制AFE9*板上高压模拟开关HV20220。经过AFE9*板放大控制的信号,再通过转接线JP5、JP6、JP7送到工装板上12个高压开关U12”U20上(在图3中,只给出了U18“U20),最后通过双刀双掷开关S2(此时应该拨到发射位置),接在J3端的示波器就能看到需要的合成波形。U12”U20在微处理器AT89S52的控制下,给出SDATA3, SCLK3, SLD3,RESET3串行控制信号,达到96选1的目的。

图2 发射、接收工装设计电路中发射部分原理图

接收工装设计

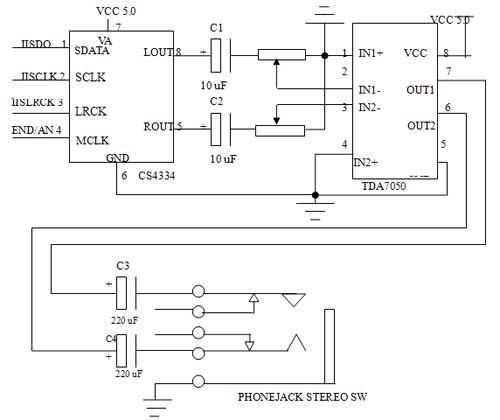

图3中,U25(MAX038)是函数发生器产生芯片,其3脚A0、4脚A1是输出波形选择端,输出波形的选择由逻辑地址引脚A0和A1的组合来决定:A1A0=10或11时,输出正弦波;A1A0=00时,输出方波;A1A0=01时输出三角波。波形切换可在0.3μs内完成,但输出波形有0.5μs的延迟时间。MAX038的19脚是波形输出端,本设计输出正弦波,频率为3.5MHz,幅度P-P 在1V左右。此正弦波通过双刀双掷开关S2(此时应该拨到接收位置),在微处理器AT89S52的控制下,给出SDATA3, SCLK3, SLD3,RESET3串行控制信号,控制U12“U20,将此正弦波切换到(96选1)探头上,即PA0”PA95分别得到此正弦波,通过转接线JP5、JP6、JP7送到AFE9*板。根据转接线JP5、JP6、JP7接到该探头,和微处理器用继电器控制其工作。正弦波经过12个高压开关HV20220(和发射时是同一组高压开关),经过发射、接收隔离电路得到接收信号(这里是我们工装给出的正弦波),再通过AFE9*板上的前放电路放大,通过工装上转接线JP3、JP4送到图2中发射工装上的U3“U5的IP001”IP024端和U6“U8的IN001”IN024端。同样在微处理器AT89S52的控制下,高压开关轮流导通,此时高压开关的另一端IP和IN得到正弦波,经过双刀双掷开关S1(S1此时需拨到接收位置)。在J1接双踪示波器就能看到差分的2个正弦波。三极管Q5发射极输出TGC增益控制信号,通过转接线JP10送到AFE9*板上的前放电路的增益控制端,控制接收信号的幅度。

图3 发射、接收工装设计电路中接收部分原理图

软件设计

本工装使用CPLD产生发射波形,使用微处理器AT89S52控制整个工装板,还给要测试的B超板(AFE9*)提供继电器和高压开关的切换指令。

发射波形的产生

周期20ms、脉宽330ns、带660ns死区时间的2个方向相反的脉冲信号,是用Verilog HDL语言编写,由EPM7064的21脚和25脚输出。源码如下:

module pwm(clock,pwm_out,pwm_out1);

input clock;

output pwm_out;

output pwm_out1;

reg [20:0] count;

reg pwm_reg;

reg pwm_reg1;

always @ (posedge clock)

begin

count=count+1;

if (countbegin

pwm_reg=1;

pwm_reg1=1;

end

else if (countbegin

pwm_reg=0;

pwm_reg1=1;

end

else if(countbegin

pwm_reg=0;

pwm_reg1=0;

end

else if(count==21‘d240000)//12M晶振,12000000/240000=50Hz,即20毫秒

begin

unt=21’d000000;

pwm_reg=1;

pwm_reg1=1;

end

else

begin

pwm_reg=0;

pwm_reg1=1;

end

end

assign pwm_out=pwm_reg;

assign pwm_out1=pwm_reg1;

endmodule

微处理器AT89S52控制代码

微处理器AT89S52外接3个轻触开关S3、S4、S5,S3接外中断0,用于继电器控制,上电默认选择探头1(PROBE A),按下S3,则选择探头2(PROBE B),再次按下无效(防止带电换探头)。再重新上电,才能选择探头1。S4接外中断1,上电默认24个通道、96阵元是每隔2s自动检测的,若需要人工检测,则按下S4,此时,每按一次S4,则检测下一通道和阵元。S5是复位开关。根据硬件连接,设置如下:

uchar m=0;//用于96阵元的选择

uchar n=0;//默认选择探头1

uchar l=0;//用于24通道的选择

uchar k;

sbit SDATA1= P1^0; //移位数据1

sbit SCLK1= P1^1; //移位时钟1

sbit SLD1= P1^2; //移位锁定

sbit RESET1=P1^3;//复位1

sbit SDATA3= P1^4; //移位数据3

sbit SCLK3= P1^5; //移位时钟3

sbit SLD3= P1^6; //移位锁定

sbit RESET3=P1^7;//复位3

sbit SDATA2= P0^0; //移位数据2

sbit SCLK2= P0^1; //移位时钟2

sbit SLD2= P0^2; //移位锁定

sbit RESET2=P0^3;//复位2

sbit SRELAY=P0^4;//探头继电器选择

定时器自动检测子程序

void serves_timer2() interrupt 5 using 0

{

EA=0;

TF2=0;

k=k+1;

if(k==40)//2秒

{ k=0;

m=m+1;

l=l+1;

if( m》96) m=1;

if (l》24) l=1;

DELAY1s( );

for (j=0;j{

HV20220_1(l) ;

HV20220_2( m) ;

HV20220_3(m);

}

}

else{}

EA=1;

}

在本程序中,if( m》96) m=1;if (l》24) l=1; 即:96个阵元是对应24个通道的,在实际的B超工作过程中,一个通道工作的时候,同时会有4个按一定规律排列的阵元在工作。本工装不仅独立检测24个通道的每个通道,同时还检测96个阵元中的每一个,因此,检测96个阵元,24个通道运行了4次。

轻触开关S4外中断1子程序

void serves_int1() interrupt 2 using 2//外中断1

{

EA=0;

TR2=0;//停止计数

m=m+1;

l=l+1;

if( m》96) m=1;

if (l》24) l=1;

DELAY1s( );

for (j=0;j{

HV20220_1(l) ;

HV20220_2( m) ;

HV20220_3(m);

}

EA=1;

}

轻触开关S3外外中断0子程序

void serves_int0() interrupt 0 using 0//外中断0

{

EA=0;

n=1;//显示01

SRELAY=1;//选择探头2

DELAY1s( );

EA=1;

}

工装先检测探头1,探头1的96个阵元都检测通过后,断电,将探头转接线放到探头2的位置;上电,按下轻触按钮S3,此时数码管前2位显示01,是选择探头2的标志。微处理器控制继电器把所有通道都转接到探头2的测量上。

高压开关HV20220的驱动函数

函数HV20220_1(uchar dd)的功能:打开CPLD波形发生器(工装)1选24的高压开关。

函数HV20220_2(uchar dd)的功能:打开主系统板(AFE9*)上的高压开关。

函数HV20220_3(uchar dd)功能:打开探头上(工装)来的96选1的高压开关。

以驱动HV20220_1为例,其它2个和此类似。

void HV20220_1(uchar dd)

{

uchar i;

SLD1=1;

for (i=0;iSCLK1=0;

data10=0;

SDATA1 = data10;

SCLK1=1;

_Nop( );

_Nop( );

}

for (i=0;i

SCLK1=0;

if (i==0) data10=1;

else data10=0;

SDATA1 = data10;

SCLK1=1;

_Nop( );

_Nop( );

}

RESET1=0;

_Nop( );

_Nop( );

RESET1=1;

_Nop( );

_Nop( );

_Nop( );

_Nop( );

RESET1=0;

_Nop( );

_Nop( );

SLD1=0;

_Nop( );

_Nop( );

_Nop( );

_Nop( );

SLD1=1;

}

使用发射、接收工装检测B超通道

B超发射通道检测

连接工装和B超,检测装置连接完毕后,检查开关S1、S2位置在“发射”挡,示波器接J3。

1. AFE9*工装板显示屏全亮,3秒种之后,重新显示0000。

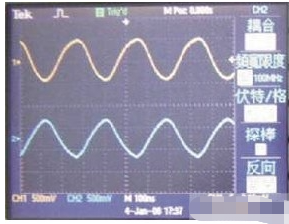

2. 经过2秒钟后,机器自动进入检测状态,显示屏显示0001,紧接着示波器显示正负脉冲波形,如图4所示,表示第1通道电路正常。

图4 示波器显示正负脉冲波形

3. 经过2秒钟,再次自动进入检测状态,显示屏显示0002,紧接着示波器显示正负脉冲波形,表示第2通道电路正常。

4. 继续等待检测装置自动重复上述过程,直到显示器显示0096,紧接着示波器显示正负脉冲波形,表示第96通道电路正常。至此,确认探头1接口发射工作正常。

5. 断电,将“探头转接板”插接到“主控系统探头板”的探头2上。在检测装置连接完毕后上电,点击工装板上触发开关S3,显示屏显示0100,然后重复上述2~4过程,确认探头2接口发射工作正常,此过程显示屏显示数字是0101~0196。

B超接收通道检测

连接工装和B超检测装置完毕后,开关S1、S2位置在“接收”挡,示波器接J1。按B超发射通道检测中1“5的步骤进行,此时示波器显示的波形是正弦波,如图5所示。

图5 示波器显示检测波形

结束语

本文介绍了B超板AFE9*进行全自动检测的工装设计,经检测,达到了设计要求,可为其它厂家设计的B超检测提供参考帮助。按照本文思路,根据实际的B超接口,只需设计好各种转接板或转接线,就可以对B超板进行全面的检测。

责任编辑:gt

-

芯片

+关注

关注

455文章

50735浏览量

423293 -

cpld

+关注

关注

32文章

1248浏览量

169339 -

微处理器

+关注

关注

11文章

2259浏览量

82413

发布评论请先 登录

相关推荐

EPM7064内部逻辑和作用

彩电微处理器LC863528B52K7相关资料分享

微处理器芯片温度检测及其散热保护电路的设计

基于AT89S52的汉字显示屏的设计

微处理器S3C44B0X音频文件播放

89S52单片机检测控制温度的监测系统实现

AT89C52P微处理器

STC89C52微处理器的详细资料简介

基于AT89S52B微处理器和EPM7064芯片实现超检测工装的设计

基于AT89S52B微处理器和EPM7064芯片实现超检测工装的设计

评论