作者:John Mookken,Udaykumar Vangaveti

近年来,电动汽车(EV)的销售增长对功率半导体模块产生了巨大的需求。电源控制单元(PCU)是EV中的主要子系统之一。它由电源模块(当前为大功率IGBT),电容器组和栅极驱动器以及许多其他组件组成。大多数电动汽车或混合电动汽车(HEV)制造商都在使用大功率IGBT模块,该模块约占功率控制单元成本的40%。新型先进的电动汽车需要功率密度高,可靠性高且成本较低的电源模块。

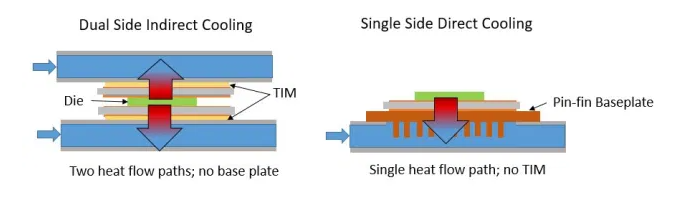

图1:底部带有针状鳍片结构的单侧直接冷却6-pak模块(左)与安森美半导体的新型VE-TracTM双侧冷却半桥模块(用于电动牵引驱动器的双电源模块)相比。

设计人员在PCU中使用电源模块时面临的一大挑战是弄清楚如何冷却电源模块。冷却电源模块的最常用方法之一是直接冷却具有集成针脚-翅片结构的6-pak模块。但是,采用半桥配置的新型电源模块可在模块的两侧进行间接冷却(请参见图1中的比较)[1]。通过直接冷却,冷却介质(例如50/50的水/乙二醇混合物)与功率模块直接接触。通过间接冷却,模块将连接至密封的散热器,该散热器将通过液体进行主动冷却。液体未与模块直接接触(请参见图2中的插图)。但是对于间接冷却,必须在散热器和模块之间使用热界面材料(TIM)。TIM的导热性不如金属,因此在从半导体器件到液体冷却介质的热流路径中会产生“阻塞点”。如果模块直接冷却,则无需TIM。不难发现,如果所有条件都相同,那么直接冷却比间接冷却是一种更好的冷却模块的方法。

图2:图示了直接冷却和间接冷却的电源模块的热流路径。

但是,如果电源模块提供双侧冷却,则它的面积大约是与冷却器接触的面积的两倍。这产生了从半导体器件到冷却液的两条热路径。这自然会引出一个问题,即哪种方法更好?对于相同尺寸的半导体器件,最好采用双面间接冷却还是单面直接冷却?

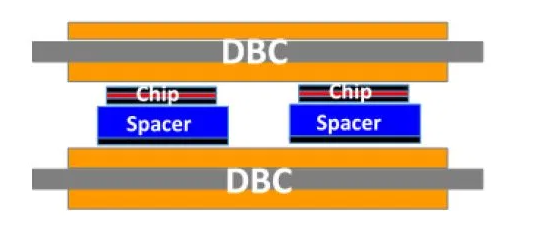

双面冷却模块的基本结构和示意图如图3所示。DSC(双面冷却)模块在主IGBT芯片上配有温度感测二极管和电流感测IGBT。该温度感应二极管的目的是监视IGBT的结温,而电流感应IGBT用于测量开关期间的芯片电流。

图3:半桥双侧冷却电源模块的基本内部结构

使用热双界面方法(TDIM)[2],可以从结构函数分析中提取热堆叠中每一层的热阻。由于DSC模块的结构,这是进行测量的唯一实用且最简单的方法。

DSC模块的直接键合铜隔离(DBC)陶瓷基板由Al2O3制成,大型金属垫片提供了机械支撑,并提供了更好的IGBT和二极管散热性能。安森美半导体的新型VE-TracTMDSC模块具有750V的阻断电压能力和800 A的连续集电极电流。模块的最大连续结温为175°C。由于模块不是传统的硅胶填充设计,而是使用硬质环氧树脂模塑料且不包含引线键合,因此这是可能的。DSC模块的双面冷却散热器如图4所示。

图4:定制的散热器,设计用于分隔入口流以冷却电源模块的两侧

该双面散热器的顶部和底部均采用Pin Fin结构,这大大提高了DSC模块的热性能。为了减少系统中的压降,删除了模块之间的针翅结构。

DSC模块采用半桥配置,由IGBT和面积分别为231 mm2和116 mm2的反并联快速恢复二极管(FRD)组成。为了进行这项研究,选择了来自不同批次的几个DSC模块。

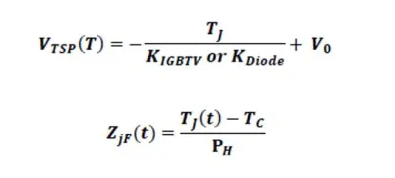

将DSC模块安装到液体冷却的散热器上,模块两侧均带有热界面材料(TIM),将1 NM的夹紧扭矩施加到散热器的固定螺钉上,以确保模块与散热器之间的良好热接触。选择的TIM材料是霍尼韦尔PTM 7000,它是具有6.5 W / mK导热率的相变材料。在高于45°C的温度下,TIM材料的接触电阻较低,这可以通过加热水冷套管来实现(在60°C下从外部(包括DSC模块)放置1小时。TIM材料在60°C时从固态变为液态。为了测量IGBT或二极管的热阻,将250 A的加热电流和100 mA的感应电流(IM)施加到被测器件(DUT),直到达到热稳态条件(30sec) 。在加热阶段,将监控集电极发射极电压降,该电压降可用于计算IGBT或二极管的加热功率。一旦模块达到热稳态条件,加热电流就会关闭或减小到感应电流IM的水平。MicRed Power测试仪记录DUT的相应电压变化(Vce,Vf)。测量开始时的电气干扰(电压瞬变)已通过T3ster主软件进行了纠正。然后,通过以下等式(1)和(2)将IGBT和二极管的冷却瞬态曲线转换为结温:加热电流将被关闭或减小到感应电流IM的水平。MicRed Power测试仪记录DUT的相应电压变化(Vce,Vf)。测量开始时的电气干扰(电压瞬变)已通过T3ster主软件进行了纠正。然后,通过以下等式(1)和(2)将IGBT和二极管的冷却瞬态曲线转换为结温:加热电流将被关闭或减小到感应电流IM的水平。MicRed Power测试仪记录DUT的相应电压变化(Vce,Vf)。测量开始时的电气干扰(电压瞬变)已通过T3ster主软件进行了纠正。然后,通过以下等式(1)和(2)将IGBT和二极管的冷却瞬态曲线转换为结温:

其中PH是IGBT或二极管上的功耗,而TC是流体温度。

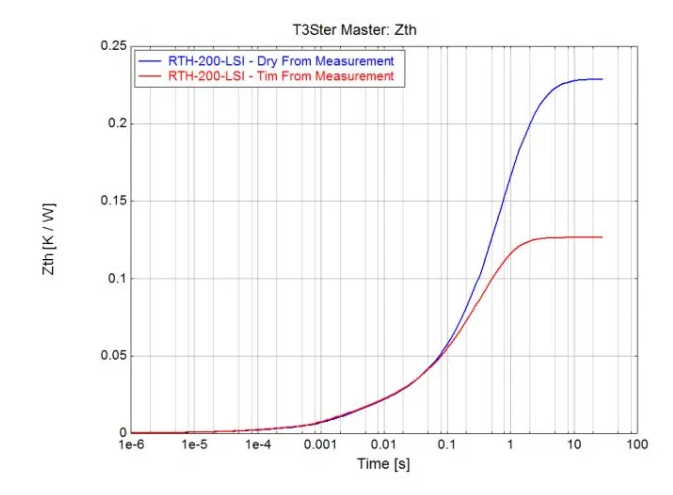

在65℃的流体温度和8l / min的流速下进行测量,并通过循环冷却器控制流体温度。如前所述,为了使用JESD51-14标准[3]中解释的TDIM方法评估Rth-JC,测量了两条热阻抗曲线(带和不带TIM)。使用和不使用TIM材料的温度变化分别为25°C和45°C。使用和不使用TIM材料的相应功率步长分别为200W和205.4W。Zth-JF可以通过以功率步长归一化温度变化来计算。IGBT的最终Zth-JF值为0.126 K / W。在相同条件下,二极管的阻抗曲线经计算为0.19 K / W。TIM材料的使用降低了从外壳到散热器的热阻,因此,图5所示的两条阻抗曲线的转移点为有效Rth-JC。随着两条曲线逐渐分开,很难定义曲线的确切发散点(请参见图5)。T3ster主软件使用两种不同的方法来定义分离点。

图5:带和不带TIM的电源模块的比较Zth。两条线分开的点表示模块上DBC铜层的外边缘。

为了更精确地定义分叉点,考虑了阻抗曲线的导数。下一步是用热阻曲线的稳态距离(Δθ)归一化导数的差。由于归一化差异中存在噪声,因此需要指数拟合来估算有效Rth-JC。IGBT的“有效” Rth-JC将DSC中的两条热流路径视为一条有效路径,该路径由DSC模块中的顶部和底部热流确定。使用导数增量法,测得的有效Rth-JC,IGBT为0.03 K / W,二极管为0.05 K / W。

IGBT和二极管的结构函数(SF)是累积热电容的总和,它是从结点到流体的累积热阻的函数。结构函数定义了从结到散热器的每个单独层的热特性。如果材料的热特性发生变化,SF就会开始偏离。两个结构函数(带和不带TIM)的累加差定义了Rth-JC值。可以使用T3ster主软件将阻抗曲线转换为结构函数。

每个单独层的热阻可以通过结构函数中的斜率变化来定义。从IGBT的结构功能来看,热电容的增加表明材料体积被加热,而热阻的增加表明热量从一层传递到另一层。

使用SF分析的IGBT和二极管的有效Rth-JC为0.03 K / W和0.05 K / W。两种方法均产生一致的结果。

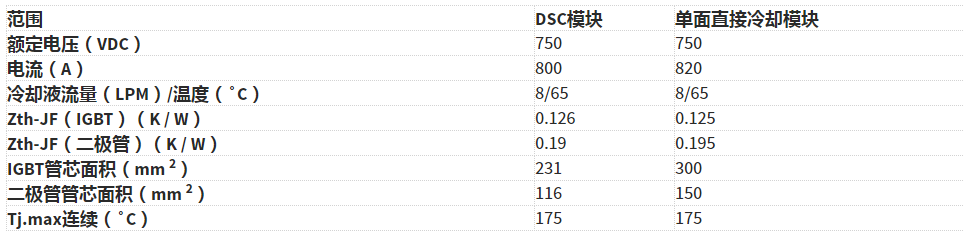

DSC模块是一种经济高效的解决方案,即使使用更少的硅,我们也可以实现更好的热性能。表1显示了在相同的IGBT和二极管芯片面积下,DSC模块与传统的单侧直接冷却模块的比较。应该指出的是,即使硅面积减少了23%,IGBT管芯的热阻也类似于单侧直接冷却模块。如果使用二极管,则可在减少硅面积23%的情况下实现与单面直接冷却模块相同的热性能。DSC模块具有此处未评估的其他优势,例如,无键合封装,可连续运行的175°C器件结温,无铜基板以及由于采用传递模塑封装设计而降低了每kW成本。

表1.双面间接冷却和单面直接冷却之间的热性能比较。

结果还指出了功率模块的未来方向。实施双面直接冷却可能是散热效率更高的电源模块的最佳解决方案。

想要查询更多的信息:

[1]朱世武,李云,王彦刚,马亚青,吴春东,焦明良,赵振龙和于军,“先进的双面冷却IGBT模块和功率控制单元”,2017年国际集成功率封装研讨会

[2] D. Schweitzer,H。Pape和L. Chen,“使用结构函数对结到外壳的热阻进行瞬态测量:机会和限制”,Proc。安努24日。IEEE半导体热测量。管理。症状(SEMI-THERM),2008年3月,第191-197页。

[3]瞬态双接口测试方法,用于测量具有通过单路径的热流的半导体器件的热阻结壳温度,标准JESD51-14-JEDEC,JEDEC

编辑:hfy

-

二极管

+关注

关注

147文章

9637浏览量

166416 -

电源模块

+关注

关注

32文章

1703浏览量

92838 -

电源控制

+关注

关注

2文章

138浏览量

26599 -

栅极驱动器

+关注

关注

8文章

743浏览量

38984 -

电容器组

+关注

关注

0文章

14浏览量

2498

发布评论请先 登录

相关推荐

冷却系统的组成有哪些部件,安装顺序如何?

冷却系统各组件及控制作用

华为蝉联中国间接蒸发冷却市场份额第一

电机的冷却方式有哪些

电机有哪些冷却方式

真空冷却机远程监控物联网解决方案

发动机冷却风扇的工作原理

如何冷却电源模块,采用双面间接冷却还是单面直接冷却?

如何冷却电源模块,采用双面间接冷却还是单面直接冷却?

评论