在介绍过孔无盘工艺之前,我们先来看一下正常过孔是怎么样的。

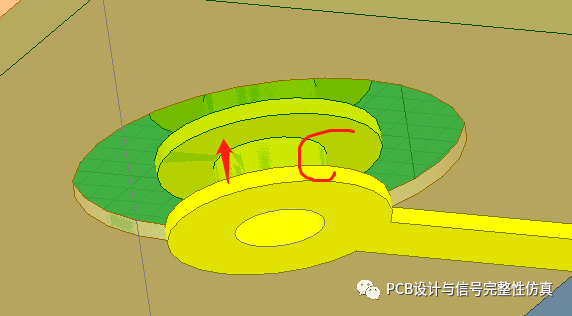

这是一个正常的过孔,钻孔、过孔焊环、反焊盘....拥有标准过孔的一切,相信大家已经熟悉的不能再熟悉。

过孔的贯通孔用于连接PCB的各层,而孔的焊环则负责将信号引出。周围的铜皮对于非相同网络过孔的避让距离就是反焊盘。

既然信号是由焊环引出,那么在不引出信号线的层,这个焊环是否可以去掉?

这里以一个六层板为例,假设我们的信号需要从顶层通过过孔传输到底层,那么必要的焊环就只有顶层和底层的焊环,中间的所有焊环都可以去掉。

再者,假设信号由顶层传输到第四层,那么必要的焊环就是顶层,第四层和底层。换言之,只有表层(顶层和底层)以及出线层的焊环是必须的,其余层的焊环都是可以删除的。

这种针对过孔多余焊环的处理办法,就叫作无盘工艺。

那么为什么要采用无盘工艺,好处是什么?

关于好处,我们首先从LAYOUT的角度来分析。

左边是我们没有采用无盘艺的情况下,两个过孔之间的走线,可以看见走线和过孔焊环非常靠近,有一定的风险。而右边则是采用了无盘工艺后的情况,此时走线距离孔的间距大大增加,风险降低。

另外一个比较显著的优势在于内电层的敷铜,去掉多余焊环之后,之前很多铜皮无法铺过去的区域,也可以进行敷铜了。

无盘工艺的作用仅仅是降低PCB设计难度?肯定没这么简单,既然我们的公众号叫做PCB设计与信号完整性仿真,那么刚刚讲了PCB设计,接下来就要从信号完整性的角度去解释了。

由于过孔的特性,通常过孔的阻抗都是小于我们传输线阻抗50Ω的,当传输线阻抗与过孔阻抗不匹配,就会产生反射,导致我们S参数中看到的损耗增加。

道理都懂,可是这个和无盘工艺有什么关系?

为了理清这个关系,这里做了两个实验。

我们要让一个信号从固定叠层的六层板的顶层走到底层。

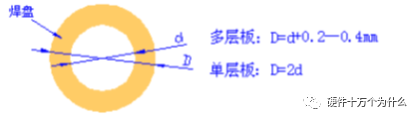

第一个是正常的过孔,孔径8MIL,焊环直径16MIL,反焊盘直径28MIL,普通的不能再普通。

将这个建模好的过孔导入HFSS进行仿真,查看TDR阻抗。

接下来我们要做第二个仿真实验。同样孔径8MIL,焊环直径16MIL,反焊盘直径28MIL,唯一不同的是这个过孔我们采用无盘工艺,删除掉了中间层多余的焊环。建模流程再走一遍,仿真保存结果。

将两个结果进行对比,可以看到采用无盘工艺后过孔阻抗由37.5提升到了41.5,更接近传输线阻抗50Ω,因此会有更小的反射,更好的信号质量。

实验已经做完,接下来就是要分析原因。首先要明白一个概念就是容性会导致阻抗降低,感性会导致阻抗上升。对于过孔这种阻抗偏低的实验对象,我们要做的就是降低过孔的容性以此来达到提升阻抗的目的。

道理明白后,那么剩下的就简单了。由于焊环的存在,焊环是金属,焊环外的铜皮也是金属,中间隔着反焊盘间隙的介质(X轴和Y轴方向)。根据初中学的知识,两个金属之间存在介质就会产生电容,于是容性就增加了。而这只是一方面,另一方面焊环和焊环之间也会产生电容(Z轴方向),多重功效加在一起就把我们的过孔阻抗给拉低了。

到这里无盘工艺的优势已经非常明显了,不管是设计的便利性,还是信号完整性都有优势。那么大家最后的担心的无非就是成本问题,使用无盘工艺会不会增加生产成本?

答案是:不存在的,放心用吧!

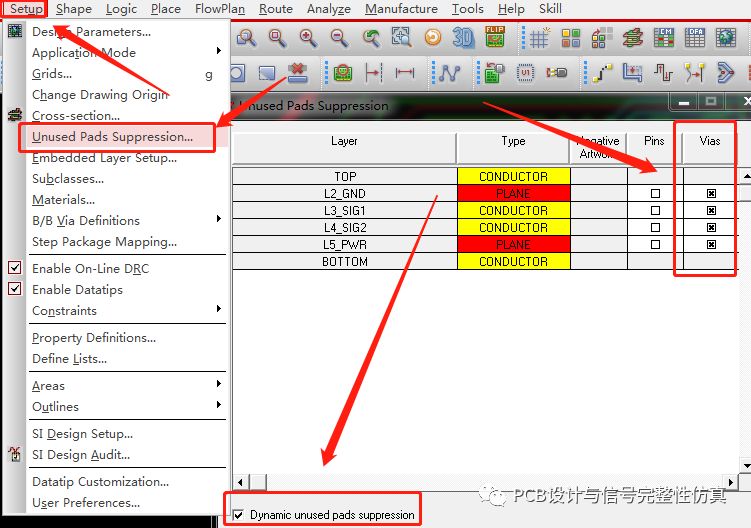

Allegro16.6设置方法如下(17.2可在层叠管理器中进行设置):

-

pcb

+关注

关注

4319文章

23094浏览量

397764

原文标题:PCB中针对过孔进行无盘化设计的优势

文章出处:【微信号:FANYPCB,微信公众号:凡亿PCB】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

SMT有铅工艺和无铅工艺的特点

SMT有铅工艺和无铅工艺的特点

与阻焊开窗等大的“D”字型异型焊盘PCB电测工艺研究

PCB工艺设计要考虑的基本问题

PCB Layout中焊盘和过孔的设计标准及工艺要求

PCB无盘工艺有哪些好处资料下载

PCB采用无盘工艺的好处是什么

PCB采用无盘工艺的好处是什么

评论