随着双联屏的流行,玻璃盖板今年上半年实力占据了盖板行业的C位,当然,这些玻璃基本上都是2D平面式的,曲面盖板仅有少数比如广汽新能源AION LX。

3D盖板将是发展趋势

延锋XIM21 概念车中的曲面显示屏,截取自延锋官网 现有量产车型基本上都还没有采用真正的3D玻璃盖板,但在未来发展来看,3D盖板却是发展趋势: 1.设计自由度的提升。对于设计师来说,曲面的屏幕能够更好的实现设计想法,且更具设计感与科技感。2.OLED的应用将推动曲面屏发展。随着OLED的应用,3D显示屏将越来越多3.更符合人体工程学。3D曲面屏幕可实现更好的显示效果4.辅助提升触觉反馈。曲面的变化能辅助带来触觉反馈

三种3D成型工艺

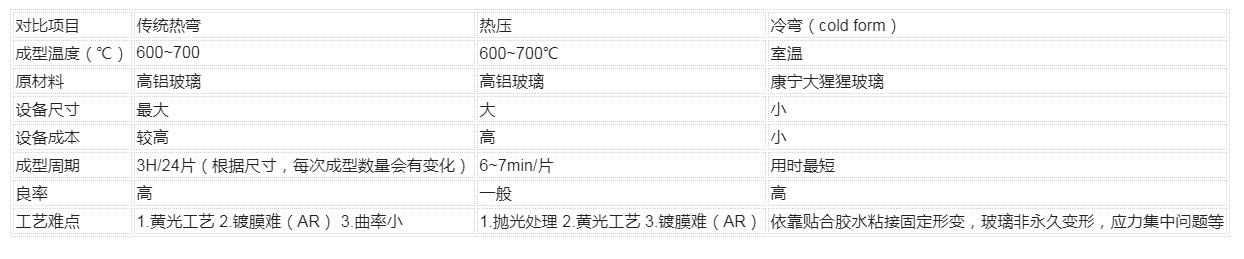

3D玻璃成型最早应该是从日本起源,后经韩国发展,再到国内。小编通过艾邦粉丝了解到,目前车载显示玻璃盖板的加工有三种工艺:康宁的冷弯贴合工艺、用于手机盖板加工的热弯(热压工艺,代表旭硝子)、之前用于家电领域的热弯(传统热弯,利用玻璃自重成型,代表:旭信达)。 目前来看,这三种工艺各有优劣,而目前3D玻璃盖板的应用也基本都处在打样阶段,最终哪种工艺将会胜出,还是一个未知数。下面,小编带大家一起来简单了解下这三种工艺的优劣势。 01 传统热弯工艺 这种成型工艺是由用于电视机、大尺寸电脑显示屏等产品玻璃盖板加工的工艺转到车载显示盖板成型上。

通过将玻璃加热到接近融化(6-700℃),利用玻璃自重,玻璃在长时间的软化后贴覆在模具上,再通过冷却固化处理即可得到3D玻璃。 整体工艺大致如下:

优势:由于是利用玻璃自重成型,产品不受外力明显作用,因此表面光滑,CNC无需进行抛光处理。制程相对缩短,良率会有提升。另外在热弯过程中,会在一定温度恒温一定时间,让玻璃内应力充分释放,确保玻璃不会自爆; 缺点:产品升温/冷却周期更长,整个成型周期过长(数小时),生产效率受限。因此适合小批量生产。 02 热压成型 热压工艺目前在手机盖板加工上面已经非常成熟,但由于车载显示相较于手机盖板尺寸更大,设备投入大、工艺成熟度不足。

热压工艺是通过将玻璃加热到软化点(6~700℃),产品放入光滑模具内,通过上模具向玻璃施加作用力使其弯曲成型,然后经过冷却后固定形状。 整体工艺大致如下:

优点:成型周期短,具有更高的成型效率,基本上在6-7min即可完成一个循环。这一威廉希尔官方网站 适用于大规模量产。 缺点:由于是通过压力使其成型,因此产品表面一般会留下模印,下一步需要经过抛光处理才能达到产品要求。

进阶:热吸工艺

目前热压成型的一大难点就是要针对模印进行抛光,因此,厂商在此热压的基础上升级工艺,以减轻甚至消除这一问题,热吸工艺由此应运而生。 热吸工艺,是当玻璃加热至软化点后,通过下模具抽真空将玻璃吸在模具上,最终贴合模具形态成型。整个过程中产品不会受到上模具的压应力,因此,最终产品将会消减模印。热吸工艺作为热压的一种升级工艺,还处于验证阶段,暂无量产应用。

03 冷弯工艺(ColdForm)

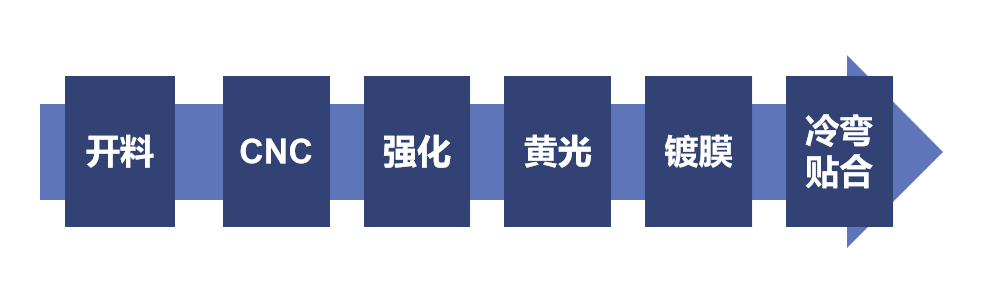

京东方精电联合康宁开发曲面显示解决方案 冷弯贴合(cold form)工艺是康宁的专有工艺。顾名思义,即实现汽车内饰显示玻璃在室温下弯曲成型,无需传统的热成型工序。这一工艺是利用康宁大猩猩玻璃超薄、高韧性的性能优势,直接通过机械力作用使其弯曲,后经过贴合胶水固化而固定在产品表面。具体流程大致如以下:

简单点说,就是将做好各种处理的超薄玻璃通过外力,最终3D贴合在产品表面。 优势:与热成型工艺相比,极大的减少了加工流程,同时还提升了加工良率; 劣势:威廉希尔官方网站 为康宁专利,成本上必然会提升。玻璃非永久变形。

对比 下面根据小编收集到的信息,这里从原料、威廉希尔官方网站 、整体工艺来对这三种工艺进行简单对比:

-

3D

+关注

关注

9文章

2875浏览量

107469 -

显示屏

+关注

关注

28文章

4483浏览量

74235

原文标题:3D玻璃盖板成车载显示应用新趋势,三种成型工艺优劣对比

文章出处:【微信号:gh_e972c3f5bf0d,微信公众号:艾邦加工展】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

3D封装玻璃通孔威廉希尔官方网站 的开发

优可测白光干涉仪:助力手机玻璃盖板品质提升 | william hill官网

韩国JNTC为三家芯片封装企业供应新型TGV玻璃基板

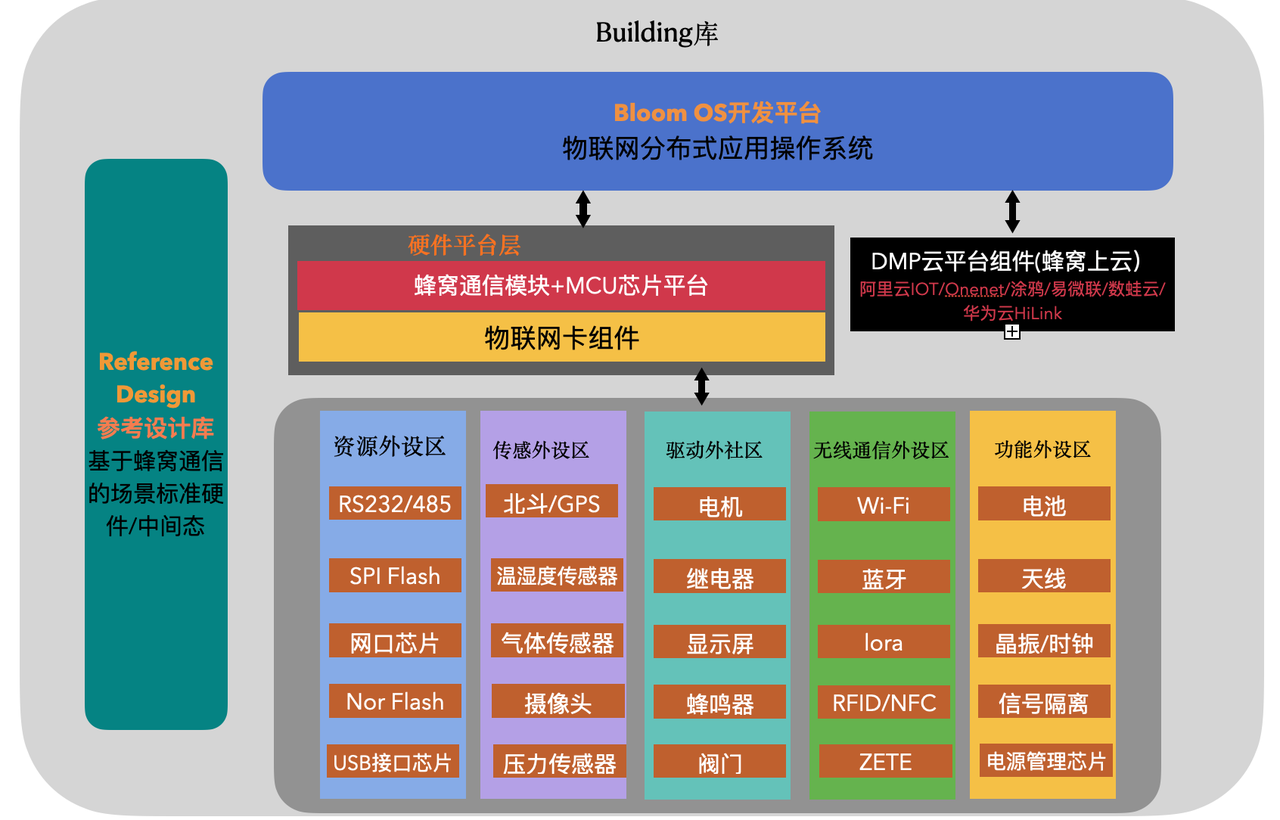

物联网行业中3D打印工艺——MJF成型工艺

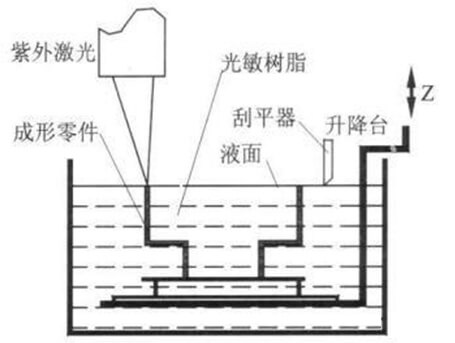

物联网行业中3D打印工艺——SLA(立体光固化成型威廉希尔官方网站 )

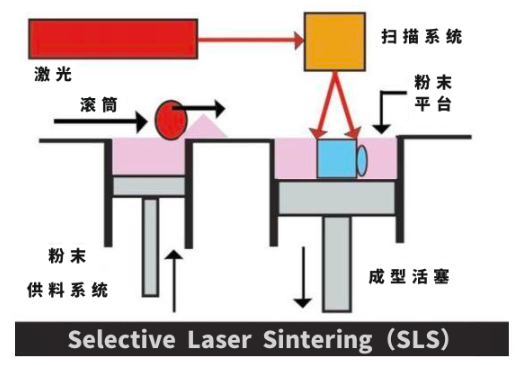

物联网行业中3D打印工艺——SLS(选择性激光烧结)工艺

物联网行业中3D打印工艺——FDM(熔融沉积成型威廉希尔官方网站 )工艺

3DP工艺最大的优势是什么

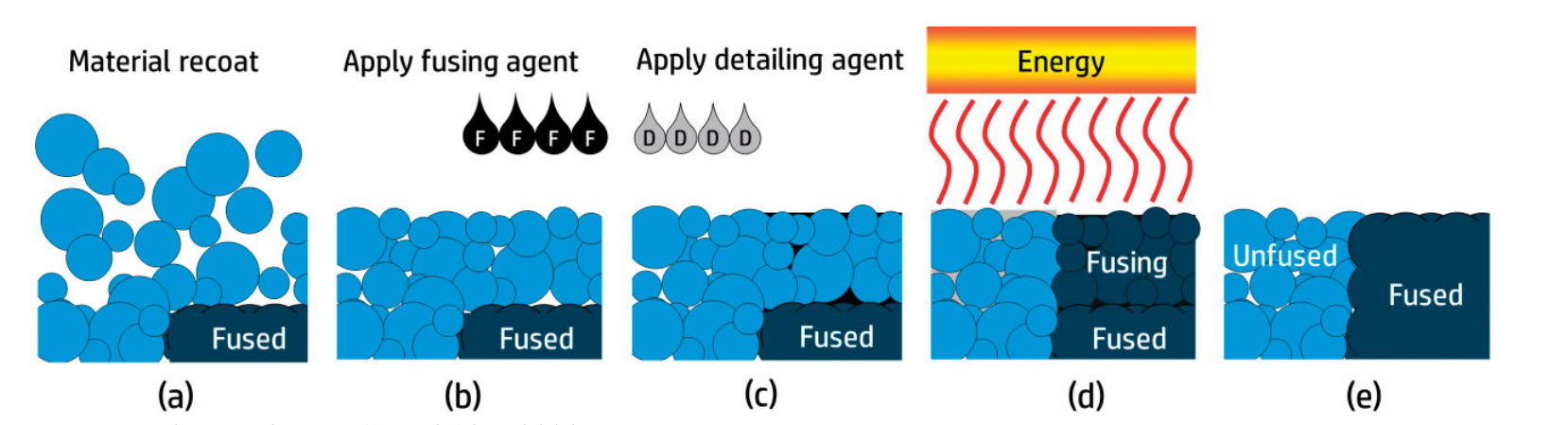

3DP工艺基本原理

fdm成型工艺的优缺点

能入3D打印机法眼,BD系列工业级连接器究竟有哪些独特之处?

3D玻璃盖板的三种成型工艺优劣对比

3D玻璃盖板的三种成型工艺优劣对比

评论