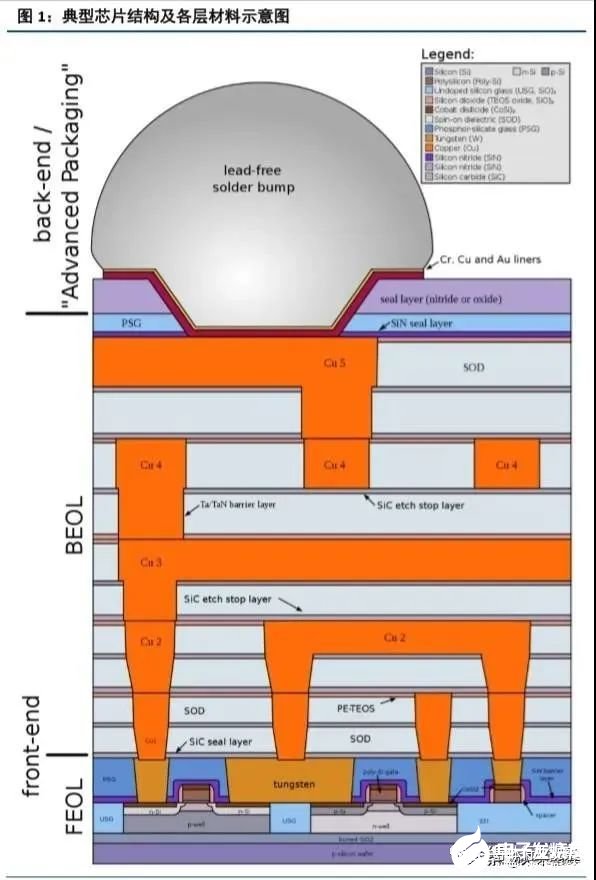

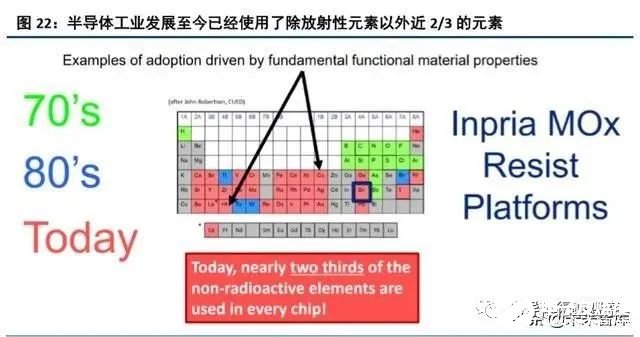

半导体工业自上世纪 40-50 年代诞生至今,已经历了 70 余年的发展,从最初的宏观电子管、晶体管发展到 如今的 7-10nm,甚至 5nm 工艺节点,芯片结构也由单层结构发展到如今的十余层结构。其突飞猛进的发展离不 开光刻工艺的进步。而光刻工艺的进步,必然伴随着光刻机、光源、光刻胶等关键设备、材料的配套发展。

我国半导体工业中,下游设计已经能够进入全球第一梯队,中游晶圆制造也在迎头赶上,而上游设备及材 料领域与海外龙头仍存在较大差距。以半导体材料中威廉希尔官方网站 难度最大的光刻胶为例, i 线/g 线光刻胶的产业化始于 上世纪 70 年代,KrF 光刻胶的产业化也早在上世纪 80 年代就由 IBM 完成,而我国光刻胶企业目前仅北京科 华微电子实现了 KrF 光刻胶的量产供货,光刻胶行业与海外最先进水平有近 40 年的差距,不可谓不大。

以史为鉴,本文通过梳理海外光刻胶行业的发展,以及日本光刻胶行业在起步较晚的情况下,最终超越美国成为后起之秀的过程,结合半导体产业链的转移,对国内光刻胶行业的发展进行总结分析。

全谱及紫外光刻胶:开山之作

柯达 KTFR 光刻胶:光刻胶工业的开创者

光刻胶的雏形早在 1826 年就已形成,彼时法国发明家约瑟夫·尼塞福尔·涅普斯(Joseph Nicéphore Niépce) 利用涂在抛光锡板上的“犹太沥青”(石油去除挥发性组分后的残留物)拍摄了世界上第一张照片。随后 1839 年 苏格兰发明家曼戈·庞东(Mungo Ponton)发现了重铬酸盐明胶的感光潜力,英国科学家威廉·亨利·福克斯·塔尔 博特(William Henry Fox Talbot)借助重铬酸盐明胶开发了世界上第一套“光刻系统”,即凹版印刷的先驱。1950s 集成电路诞生之前,重铬酸盐明胶体系已经广泛用于印刷领域。

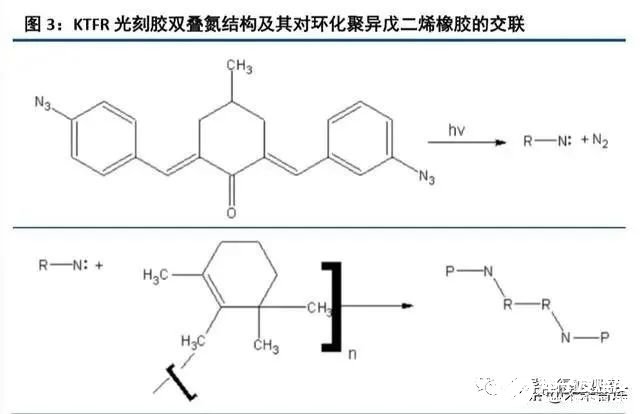

1950s 贝尔实验室尝试开发全球首块集成电路的过程中,理所当然地采用了重铬酸盐明胶体系,半导体光 刻胶由此诞生。对于当时的初代光刻工艺来说,重铬酸盐明胶的分辨率已足够,但抗蚀性能不佳,无法充分阻 止氢氟酸对二氧化硅的刻蚀。为解决这一问题,贝尔实验室找到伊士曼柯达公司,后者首先开发了聚肉桂酸乙 烯酯体系,其产品以 KPR 商品名称来供应市场。但该材料对二氧化硅的附着力不足;柯达转而寻找具备强附着 力的材料,并最终开发出环化橡胶-双叠氮体系:该体系由环化聚异戊二烯橡胶与双叠氮 2,6-二(4-叠氮苯)-4-甲 基环己酮混合而成,柯达将此光刻胶命名为 Kodak Thin Film Resist(柯达薄膜抗蚀剂),也即 KTFR 光刻胶。该体系在 1957-1972 年间一直为半导体工业的主力体系,为半导体工业的发展立下了汗马功劳。直至 1972 年左 右,半导体工艺制程节点发展到 2μm,触及 KTFR 光刻胶分辨率的极限。

g 线/i 线光刻胶

随着光刻设备进一步提升,曝光波长进一步缩短,光刻胶厂商开始再次寻找分辨率更高的新一代光刻胶材 料。德国 Kalle 公司的化学家在 20 世纪初就发现重氮盐具有良好光敏性,并利用其复制工程图纸(蓝图) 。1930s 以后,Kalle 公司的化学家开始利用重氮萘醌制作印刷材料。为了提升材料的成膜性,他们在其中加入了酚醛树 脂,制成重氮萘醌-酚醛树脂印刷材料(DNQ/Novolac),商品名 Ozatec 并在 1950 年左右推向了市场,此时 Kalle 公司已经成为 Hoechst AG 的子公司,并由另一家美国子公司 Azoplate 负责 Ozatec 在美国的销售。贝尔实验室 与 Azoplate 隔街相望,在一次意外尝试中发现重氮萘醌-酚醛树脂具有优良的抗刻蚀性能,由此开启了重氮萘醌 -酚醛树脂光刻胶体系在半导体工业中的大规模应用。重氮萘醌-酚醛树脂光刻胶被命名为“AZ 光刻胶”,并继续由 Hoechst AG 美国子公司 Azoplate 销售。随着光刻威廉希尔官方网站 的进步,重氮萘醌-酚醛树脂型光刻胶(DNQ/ Novolac) 的市场占有率迅速提高, 至 1972年时已经基本占据全部市场,并在此后的 25 年间维持了 90%以上的市场份额。实际上容量 16KB-16MB 的 DRAM 芯片基本都是用重氮萘醌-酚醛树脂体系光刻胶制造的。伴随着光刻威廉希尔官方网站 的 发展,重氮萘醌系光刻胶的性能也在不断提升,其曝光光源可以采用 g 线、i 线,如今在利用了 High-NA 威廉希尔官方网站 的 i 线光源下,其分辨率极限已经可以达到 0.25μm。

欧美厂商领导了前期光刻胶产品的研发,日本厂商在光刻胶研发方面起步较晚。东京应化(TOK)在 1968 年研发出首个环化橡胶系光刻胶产品 MOR-81,1972 年开发出日本首个重氮醌类光刻胶 OFPR-2,1980s 才进入 到 g 线/i 线光刻胶业务-TSMR 产品。而 JSR 于 1979 年才进入半导体材料业务,始销售首个光刻胶产品 CIR。信越化学也在 1998 年实现了光刻胶产品的商业化。

化学放大光刻胶:来自化学家的魔法

KrF 光刻胶

20 世纪 80 年代,深紫外(DUV)光刻系统开始逐步投入使用,随着光刻系统所用波长的逐步降低,光源 强度逐步成为制约生产效率的瓶颈:传统汞灯在深紫外区的发光强度较低,而准分子激光器的发光强度也很有 限,这就导致光刻工艺所需曝光时间延长,生产效率大幅降低。面对这种情况,半导体工业必须着手改进,一 个选择是开发高功率光源,另一个选择是提高光刻胶的感光灵敏度,亦或两手抓两手都要硬。

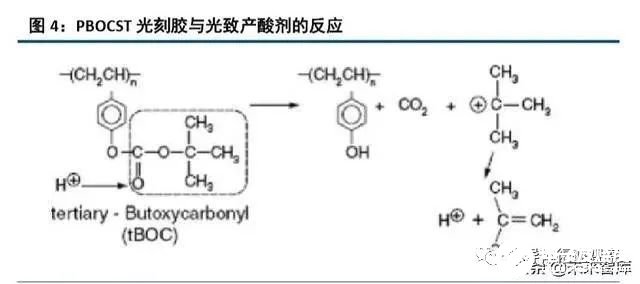

以史为鉴,这一问题的解决是通过化学放大光刻胶实现的:化学放大型光刻胶主要有 4 个组分,成膜树脂、 光致产酸剂、添加剂及溶剂。其作用机理是光致产酸剂吸收光生成酸,酸催化成膜树脂发生脱保护反应,实现 树脂由不溶于显影液向溶于显影液的转变,即通过曝光与烘烤改变光刻胶显影液中的溶解速度。这一过程中, 酸作为催化剂,不会被消耗,因此可以将光的信号放大为化学信号,这也是这一类光刻胶称为化学放大型光刻 胶的原因。化学放大型光刻胶的光利用效率远高于传统的感光化合物基光刻胶。化学放大法是几乎所有现代光 刻胶成功的关键因素。

IBM 公司的科学家们在研究 64K DRAM 的生产工具时,领导了对化学放大光刻胶的研发。Ito 和 Willson 等人以聚 4-羟基苯乙烯(PHOST)作为树脂材料,并且加入 t-丁氧基羰基(t-BOC)保护羟基,这一新的聚合 物就是 PBOCST。PBOCST 光刻胶暴露在 248nm 深紫外光下时,PAG 产生的酸会打开 t-BOC 保护基团,光刻胶 溶解性发生显著变化。打开 t-BOC 的过程中,PAG 产生的酸并不会被消耗,因此 PBOCST 光刻胶反应速度极快, 对深紫外光非常敏感,灵敏度提高了 100-200 倍。PBOCST 光刻胶为 IBM 节省了用来修改和替换光刻工具的数 百万美元。

事实上,IBM 在 1980s 早期就突破了 KrF 光刻,并在 1980s 早期至 1995 年的十余年时间一直保持垄断地 位。但在此期间,KrF 光刻胶的市场增速缓慢,并未大规模放量,我们认为主要由于 1980s-1995 年,半导体工 艺节点主要集中在 1.5μm-0.35μm,这一范围的工艺可以用 i 线光刻实现,从而使 KrF 光刻成为了“早产儿”,半 导体工业的发展尚未到达需要 KrF 光刻大规模放量的时代。1995 年日本东京应化(TOK)成功突破了高分辨率 KrF 正性光刻胶 TDUR-P007/009 并实现了商业化销售,打破了 IBM 对于 KrF 光刻胶的垄断,而与此同时,半 导体工艺节点发展到了 0.25-0.35μm,逼近了 i 线(365nm 波长,已经与特征尺寸 0.35μm=350nm 接近)光刻的 极限。此外,光刻机市场也由此前美国厂商主导逐步演变为佳能、尼康为龙头的时代。天时地利俱备的情况下, 日本 KrF 光刻胶迅速放量占据市场,光刻胶市场也正式进入了日本厂商的霸主时代。

ArF 光刻胶

当集成电路制造工艺发展到 90nm 节点时,ArF 光刻威廉希尔官方网站 (193nm)逐步发展为主流威廉希尔官方网站 。ArF 光刻威廉希尔官方网站 前后主要分为两个方向:干法光刻和沉浸式光刻。原本用于 KrF 光刻系统的 PBOCST 光刻胶在 193nm 的波长下会 表现出强烈的吸收,不能满足新的光刻要求。ArF 光刻胶的设计思想沿袭了 KrF 光刻胶,继续使用了化学放大 法。日本厂商一定程度上领导了 ArF 光刻胶的研究开发。

干法 ArF 光刻胶

ArF 光刻胶也属于化学放大光刻胶,其雏形也源自 IBM 公司,由于 KrF 光刻胶使用的聚对羟基苯乙烯体 系对 193nm 深紫外光有强烈的吸收(主要源自其结构中的苯环),因此该体系不适用于 ArF 光刻。为解决这一 问题,1991 年 IBM 公司设计出 ArF 光刻胶的原型:甲基丙烯酸甲酯(MMA)、甲基丙烯酸丁酯(TBMA)和 甲基丙烯酸(MAA)三元共聚物,其中甲基丙烯酸丁酯起到了光致产酸剂的作用,通过调整各组分的比例可以 实现对光刻胶性能的微调。虽然该体系因不耐干刻蚀而不具备直接使用的价值,但后续各厂商开发的 ArF 光刻 胶体系基本都是以此为雏形,通过在侧链中引入保护性基团提高其耐干刻蚀性能而制成。引入的侧链保护基团 主要为富碳基团,如金刚烷、降冰片烷、三环癸基等。

2000 年半导体工艺开发联盟 IMEC 正式将 JSR 的 ArF 光刻胶用作下一代半导体 0.13μm 工艺的抗蚀剂。东京应化(TOK)也在 2001 年推出了自己的 ArF 光刻胶产品 TARF-P 系列。

沉浸式 ArF 光刻胶

沉浸式光刻威廉希尔官方网站 的概念最早在上世纪 80 年代提出,即在投影镜头和基片之间填充液体。沉浸式光刻威廉希尔官方网站 在 20 世纪并没有得到很好的发展,一方面由于沉浸式工艺本身的缺陷,如工艺复杂及污染等方面的问题;另一方 面通过缩短曝光波长等方式仍然可以有效地提高分辨率。直到 2002 年 157nm F2光刻威廉希尔官方网站 发展举步维艰,沉浸 式 ArF 光刻威廉希尔官方网站 才重新受到重视。

沉浸式 ArF 光刻威廉希尔官方网站 在 65nm 及以下的工艺节点开始取得巨大的突破。2004 年 JSR 首次通过 ArF 沉浸式光刻成功实现了 32 nm 分辨率,引领了巨大的的威廉希尔官方网站 变革。2006 年 JSR 又与 IBM 合作,通过 ArF 沉浸式光刻 成功实现了 30 nm 及更小的线宽。此外,由于 157 nm 光刻威廉希尔官方网站 在 21 世纪初被英特尔和其他芯片制造商放弃, 在 2007 年版的国际半导体威廉希尔官方网站 路线图中,基于纯水的 193nm 沉浸式 ArF 及双重图形曝光威廉希尔官方网站 被认定为 45nm 工 艺的唯一选择。现阶段在双重图形(Double Patterning)/多重图形(Multi-Patterning)曝光威廉希尔官方网站 的加持下,工 艺节点已经延伸至 7-10nm。

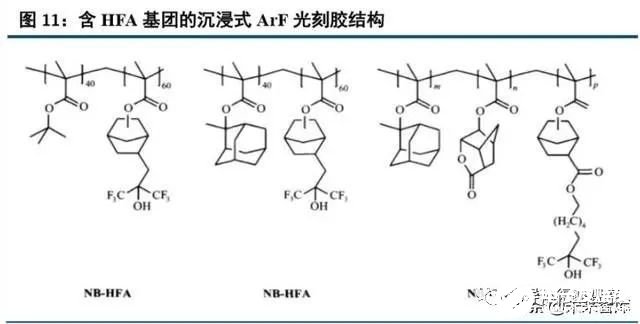

沉浸式 ArF 光刻威廉希尔官方网站 使用了液体介质,虽然提高了光刻分辨率,但也对光刻胶提出了更高的要求。沉浸式 ArF 光刻胶的开发重点之一就是要解决光致产酸剂和其他组分在液体中的浸出。因此工艺开发主要在于两方面, 一个是顶部涂层(Top coat, TC)材料的设计,另一个是防光致产酸剂浸出的光刻胶材料开发。早期的沉浸式光 刻研究中,使用的仍是干式光刻威廉希尔官方网站 的光刻胶,主要通过增加一层顶部涂层来解决工艺方面的问题。科学家开 发了植入式阻挡层(Embedded barrier layer, EBL)威廉希尔官方网站 ,通过添加特种表面活性剂,在旋涂过程中扩散到光刻 胶表面形成 EBL 层,防止光刻胶成分的浸出。

防光致产酸剂浸出的光刻胶材料仍主要采用聚甲基丙烯酸酯体系,并且基本以选用各种含氟代烷基的聚合 物来达到特殊的工艺要求,但其中很多聚合物仍在实验研究阶段,还有待进一步商品化。早期沉浸式材料研究 中,科学家较多使用氟代烷基,其中六氟叔丁醇基团(hexafluoroalcohol,HFA)在 沉浸式光刻材料中备受青睐。

许多用于 157nm 光刻系统的含氟光刻胶在沉浸式 ArF 光刻系统中也有良好的应用。含氟的 FPR 及 FUGU 平台早期应用于 157nm F2 光刻胶,通过与 EAdMA、GBLMA、HAdMA 等物质聚合,在 193nm 也会有良好的 光敏性。将具有羟基保护基团的 FUGU 聚合物和传统的 193 nm ArF 光刻胶共混,就可以直接应用于沉浸式工艺 中而无需使用顶部涂层。

三氟甲基磺酰胺基团(ifluoromethyl sulfonamide,TFSM)也应用于 193 nm 沉浸式 ArF 光刻胶的研究中。含 TFSM 基团的光刻胶具有更好的碱溶性和抗刻蚀能力,在 45nm 工艺中均能得到好的等幅线宽(line/ space)、 沟槽(trench)及接触孔(contact hole),是目前最好的沉浸式光刻胶之一。

另外一种开发沉浸式 ArF 光刻胶的思路是加入猝灭剂,限制光致产酸剂的浸出。陶氏化学公司就研究在光 刻胶中加入一种光基猝灭剂来限制光致产酸剂的扩散。另外陶氏化学公司也在尝试将光致产酸剂置入块状树脂, 从而限制光致产酸剂的扩散。

EUV 光刻胶:挑战极限,承接化学放大的接力棒

随着沉浸式 ArF 光刻威廉希尔官方网站 进一步开发,双重图形(Double Patterning)/多重图形(Multi-Patterning)曝光技 术将工艺节点延伸至 10nm 以下。但是 7nm 节点的沉浸式 ArF 光刻威廉希尔官方网站 工艺复杂程度急剧提高,晶圆工厂迫切 需要新一代 EUV 光刻威廉希尔官方网站 。

全球 EUV 光刻威廉希尔官方网站 的研发始于 20 世纪 80 年代,经过近 40 年的发展,EUV 威廉希尔官方网站 从原理到零部件再到原材 料等已经足够成熟。2019 年 5 月,台积电官方宣布量产 7nm N7+工艺,这是台积电第一次、也是行业第一次量 产 EUV 极紫外光刻威廉希尔官方网站 。2020 年 2 月 20 日,三星宣布其首条基于极紫外光刻(EUV)威廉希尔官方网站 的半导体生产线 V1 开始大规模量产。2020 年 3 月,三星宣布开始出货 10nm EUV 级 DRAM 产品,并且开始投建 5nm EUV 生 产线。台积电也宣布其 5nm 制程即将在 2020 年第二季度量产。

随着线宽的不断减小,EUV 光刻胶必面临 RLS(分辨率、边缘粗糙度、灵敏度)的挑战,即在光刻胶的分 辨率、边缘粗糙度(LER)和光敏性 3 者之间只能实现 2 个参数的最优化,随着线宽的不断减小,LER 对图形的影响越来越大。

减小 LER 可以从以下 4 方面入手:一是增加碱性添加剂;二是在树脂上通过化学键连接光致产酸剂(PAG) ;三是分子玻璃光刻胶;四是基于金属氧化物的光刻胶。上述的 4 个方法中,增加碱性添加剂主要是为了控制酸 的扩散,但是增加碱性添加剂后需要更大的曝光能量,也就是损失了光刻胶的光敏性。将 PAG 键合到树脂上, 可以实现对酸扩散的精确控制,但是大部分的研究只是将阳离子固定在树脂上,曝光后生成的酸是游离的,这 样并没有太大的作用,而将阴离子固定在树脂上,制备过程比较困难。第 3 种和第 4 种方案,也就是分子玻璃 光刻胶的研究与金属氧化物光刻胶是比较有前景的 EUV 光刻胶威廉希尔官方网站 。

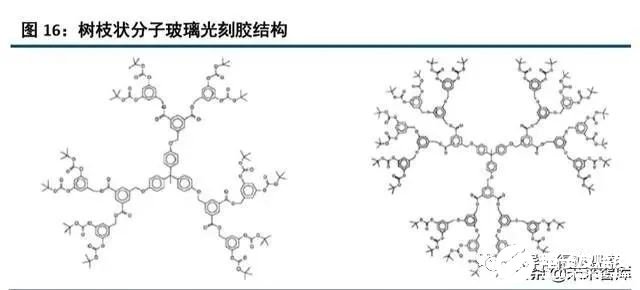

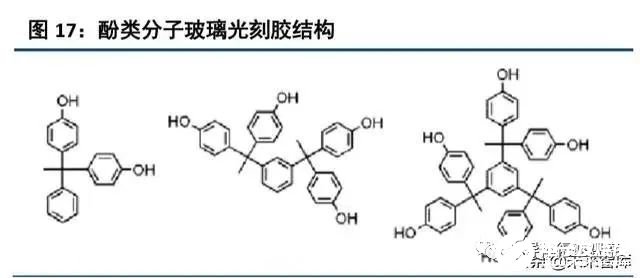

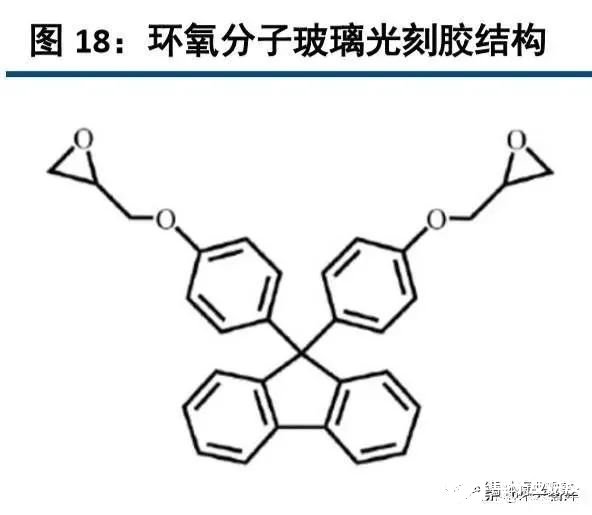

分子玻璃光刻胶

分子玻璃是一种具有较高玻璃态转变温度的小分子有机化合物,集聚合物与小分子的优点于一身。常见的 分子玻璃类化合物包括支化型,四面体型,树枝状型、杯芳烃、富勒烯、多元酚和聚噻吩等。从分子结构来看, 分子玻璃光刻胶与 OLED 材料具备诸多的相似之处。

金属氧化物光刻胶

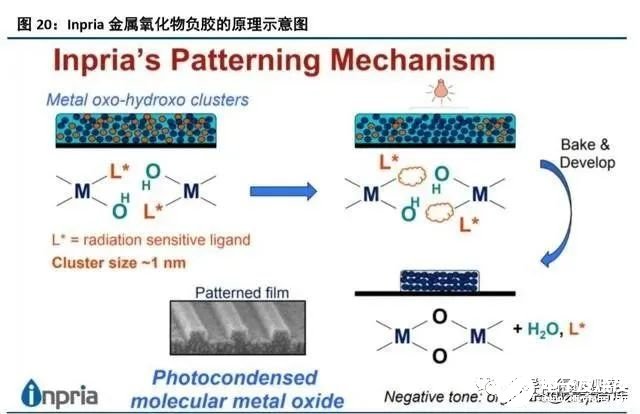

金属氧化物光刻胶为另一条具备使用潜力的威廉希尔官方网站 路线,其龙头和先驱者为美国 Inpria。Inpria 诞生于 2007 年,总部位于美国俄勒冈州科瓦利斯市,由俄勒冈州立大学无机化学家 Douglas A. Keszler 和前 Intel 光刻部门副 总监 Andrew Grenville 所创办,先后获得了包括三星创投、JSR、Intel Capital、SK 海力士、台积电、法液空、 东京应化等半导体及材料龙头厂商的投资。

金属氧化物光刻胶使用金属离子及有机配体构建其主体结构,有机配体中包含光敏基团,借助光敏基团的 感光及其引发的后续反应实现光刻胶所需的性能。从化学组成来看,金属氧化物光刻胶主要为稀土和过渡金属 有机化合物,与包括 high-k 前驱体在内的各类金属前驱体材料具备一定的相通性。

40 年磨一剑,EUV 终量产

EUV 光刻威廉希尔官方网站 由日本 NNT 和美国贝尔实验室的研究小组在 20 世纪 80 年代提出,时至今日历史近 40 年, EUV 光刻胶的研发可以追溯至 1994 年,在 2000 年之后逐步成熟:2002 年,东芝开发出分辨率达到 22nm 的低 分子 EUV 光刻胶。东京应化(TOK)与信越化学都参与到了 SEMATECH 的 EUV 光刻胶的开发工作,其中 JSR 在 2011 年与 SEMATECH 联合开发出用于 15nm 工艺的化学放大型 EUV 光刻胶。JSR 和 IMEC 在 2016 年成立 了EUV光刻胶制造合资企业-EUV抗蚀剂制造和鉴定中心(EUV RMQC)。2017年三星创投(Samsung Ventures)、 JSR、Intel Capital 等公司投资了 EUV 光刻胶先驱 Inpria。Inpria 生产了一种包含氧化锡的 EUV 光刻胶,这种光 刻胶具有良好的灵敏度,将 EUV 的吸收效率提升了 4 倍,并且可以实现更简单的制造流程和更大的工艺窗口。

泛林集团(Lam ResearchCorp)在 2020 年 2 月发布了与阿斯麦(ASML)和比利时微电子研究中心(IMEC)共 同研发的全新干膜光刻胶威廉希尔官方网站 ,这一方案具有显著的 EUV 光敏性和分辨率优势,优化了单次 EUV 光刻晶圆的 总成本。干膜光刻胶是没有溶剂的固态胶,因而在应用过程中省掉了匀胶、烘焙固化等步骤,工艺简单。此外, 干膜光刻胶可以多层叠加,可制作厚度为几百微米的微结构。干膜光刻胶有很多优点:与衬底黏附性良好,薄 厚均匀,不会出现边缘凸起,曝光后线条清晰且具有良好的高深比。

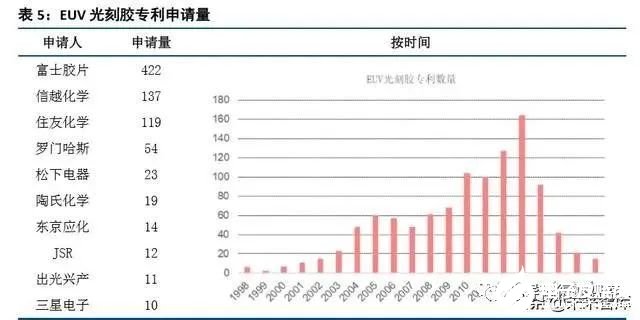

从专利数量来看, 2000 年之后 EUV 光刻胶的专利申请量快速增长,并在 2010 年之后迎来井喷式爆发, 2013 年以后专利申请量逐步减少,一方面由于威廉希尔官方网站 发展逐步成熟,另一方面源于统计误差(较新的专利可能未公布)。从专利申请量来看,富士胶片、信越化学、住友化学 3 家日本龙头公司合计申请了行业 80%以上的专利。

以日为鉴,看光刻胶崛起的天时、地利、人和

当前,日本光刻胶企业在全球光刻胶市场中可谓占据绝对的支配地位,全品类半导体光刻胶市场中,东京 应化、JSR、住友化学、信越化学、富士胶片等厂商合计占据了 70%的市场份额。EUV 光刻胶市场目前还不具 备足够的透明度,仅次于 EUV 光刻胶的 ArF 光刻胶,日本厂商的市场份额合计达到了 93%,可以说全球的高 端半导体光刻胶绝大部分依赖日本供应。

从上文梳理的全球光刻胶演变史中可以看出,整个半导体行业起源自美国,光刻胶也不例外,柯达公司的 KTFR 光刻胶可谓半导体光刻胶的开天辟地之作,直至上世纪 80 年代,IBM 仍然在 KrF 光刻胶的开发中遥遥领先,日本企业直至 1995 年才实现了 KrF 光刻胶的商业化,落后 IBM 十余年时间。但 IBM 虽然率先突破了 KrF 光刻胶,但在市场开拓方面却进展缓慢;而日本东京应化在 1995 年商业化 KrF 光刻胶后便迅速占领市场, 日本厂商也一跃成为行业第一梯队。

日本何以在表面上威廉希尔官方网站 落后的情况下实现后发制人,一举反超坐稳行业头把交椅?我们认为其占据了上世纪 90 年代半导体工业发展的天时、地利与人和。

天时:IBM 的早产儿、东京应化的恰逢其时

威廉希尔官方网站 必须与市场相匹配,才能够发扬光大。从 Intel 和 TSMC 的工艺节点可以看出,1980s IBM 突破 KrF 光刻时,半导体工艺节点还主要集中在微米级的工艺,这一级别的工艺,i 线光刻完全可以胜任,采用成本更 高的 KrF 光刻实无必要,半导体工业也不太可能从微米级工艺瞬间跳跃至 0.25 μm 工艺节点。因此,IBM 的 KrF 光刻胶可以说是生不逢时的早产儿。

如果仅仅是生不逢时,等到半导体工业发展到 1990s 年代逐步过渡到 KrF 光刻时,IBM 应当仍能迅速放量 占领市场。但实际上在 IBM 威廉希尔官方网站

领先 10 余年的情况下,笑到最后的却是日本厂商,这又与光刻机及半导体产 业的全球化分工相关。

责任编辑:pj

-

半导体

+关注

关注

334文章

27286浏览量

218055 -

光刻胶

+关注

关注

10文章

317浏览量

30218

发布评论请先 登录

相关推荐

中国半导体的镜鉴之路

第六届意法半导体工业峰会2024

意法半导体工业峰会2024开放注册

半导体行业谐波监测与治理系统解决方案

喜讯 | MDD辰达半导体荣获蓝点奖“最具投资价值奖”

半导体发展的四个时代

工业存储新势力,康盈半导体助力工业数智化升级

半导体发展的四个时代

半导体芯片结构分析

稳先微:AI、新能源汽车为半导体行业带来发展预期

半导体分立器件行业发展趋势分析

半导体工业行业的发展分析

半导体工业行业的发展分析

评论