编者按

AVL认为奥迪在运行的鲁棒性、安全性、工程设计需求、可制造性和可服务性都比较领先,这些特性都是传统车企非常看中的内部特性;但是在性能、成组效率和成本三项关键要素上落后,恰恰这几项关键特性在整车给消费者体现的特性上不够重视。

在AVL公司 Jon Caine的《Battery Update Development and testing》有关于奥迪E-tron、蔚来ES8和Model 3三款电池的对标和比较,里面有一些关键特性值得思考。

如下图所显示的那样,AVL认为奥迪在运行的鲁棒性、安全性、工程设计需求、可制造性和可服务性都比较领先,这些特性都是传统车企非常看中的内部特性;但是在性能、成组效率和成本三项关键要素上落后,恰恰这几项关键特性在整车给消费者体现的特性上不够重视。

图1 AVL对E-tron和Model 3电池设计的评分

1、基本特性的对比

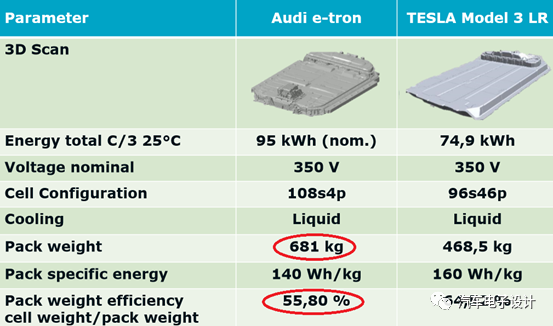

AVL做的测试都是基于拆解下来的电池系统,所以这个Model 后驱长程版本的容量偏小,以这个数据来看包含了OBC和DCDC的Model 3电池包在重量和质量成组效率上都高了不少。

目前质量成组率国内围绕大电芯的开发都开始往70%-80%进发,所以对于E-tron来说,这个设计在重量和成组效率考虑得太保守了。这个核心的差异,还是成组的问题,E-tron的电芯,能量密度并不低,我们现在来看,基于390模组的设计,很难得到较高的成组率和系统能量密度。

表1 参数的基本对比

2、奥迪对电池的考虑

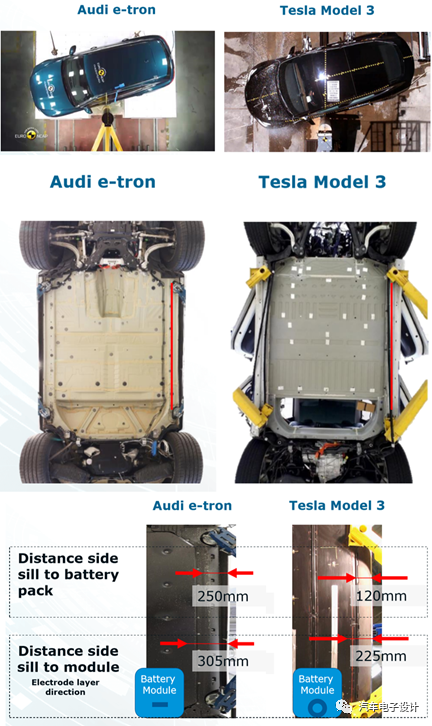

奥迪的做法其实是电池系统和整车分离的做法,所以如下图所示,在侧柱碰的时候,电池系统和模组距离车身的边缘距离分别为250mm和305mm,基本你怎么撞,有足够的溃缩空间可以保证模组不会在碰撞中变形。

大众的这种设计,从E-tron开始,在保时捷Taycan、MEB甚至是后续的PPE上都是从一而终的。

而Model 3的考虑,是把电池紧紧的绑在车上,距离边缘的距离是很有限的。基于一体化的考虑,使得Model 3在各项测试中也能通过各项实验,但是有一定的概率,模组会承受一定的挤压。

图2 从安全角度的考虑

如下图所示,如果我们仔细看下托盘的结构,就能很仔细的看清楚,Y方向边缘结构,电池部分像是装了铠甲,Model 3的电池系统都靠和整车配合,所以从这方面防护的角度,完全体现了德国工程师在碰撞安全上的工程考虑。

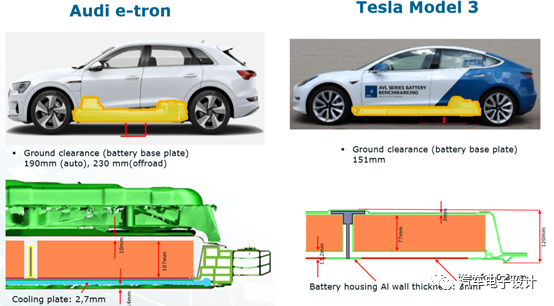

在Z方向上面,电池模组下面,有2.7mm的水冷板,还有4mm的底部防护,因此在底部穿刺和底部防护方面,和Model 3 3mm的铝合金板来说,还是有挺大的差异的。

所以Model 3在Z方向,模组完成以后77mm,整体Pack设计出来120mm;而Etron,模组107mm,加上水冷板、底部防护和上面的间隙10mm设计,加起来要往135m-140m开外了。

整包的高度也使得E-tron相对更高一些,整车的能耗目前来看不是特别尽如人意。

图3 在Z向和Y向的差异

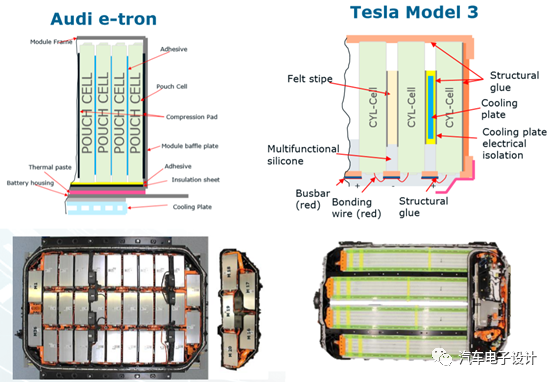

这个设计的差异性,其实和在Y向侧边,E-tron是具有很多的高压连接,而且模组内电芯的连接也是在这个方向。Model 3主要的高压连接在Z方向。两个电池包实际在内部采用了大量的绝缘材料、结构胶。

从单个模组来看,250Wh/kg左右的电芯能量密度出来的结果相似,但是模组的大小限制了E-tron整体的成组效率。

图4 Model 3和E-tron模组设计的比较

3、小结

这一轮电动汽车平台的比较,其实不仅仅是工程师定义的问题,还是关注于消费者体验的问题,核心是围绕续航里程、能耗和快速速度等几个核心特性展开的。

如果在几个关键特性上过分让位于工程考虑,整个设计相对就变得很平庸,很难让消费者买单,这是目前各个传统车企往电动汽车平台开发中最难规避的点。

-

AVL

+关注

关注

0文章

14浏览量

10043 -

电池

+关注

关注

84文章

10576浏览量

129661

原文标题:奥迪E-tron和Model 3 电池PK | 总工札记

文章出处:【微信号:gh_a6b91417f850,微信公众号:高工锂电威廉希尔官方网站 与应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

奥迪E-tron、蔚来ES8和Model 3三款电池的对标和比较

奥迪E-tron、蔚来ES8和Model 3三款电池的对标和比较

评论