4月2日,据外媒报道,作为“CustoMat_3D”研究项目的一部分,EDAG集团与八家合作伙伴联手开发出一种可应用于汽车的铝合金。这种合金的强度更高,而且断裂伸长率更大。后者非常重要,特别是在发生碰撞的情况下。

新研究强调,目前,AM型铝合金不能满足汽车行业的高要求,如碰撞试验性能。并且,EDAG认为,现下的工艺设计只考虑到高强度非延展性材料参数。

过去三年,EDAG着眼于整个过程链,包括粉末制造、仿真和部件开发。莱布尼茨材料工程研究所(Leibniz Institute for Materials Engineering)和全球特种材料公司Kymera International,负责合金定义和粉末制造。弗劳恩霍夫应用高分子研究所(Fraunhofer IAPT)、GE Additive和FKM Sintertechnik GmbH,负责粉末基激光束焊接(LBM)的加工和工艺开发。Fraunhofer ITWM和MAGMA Giessereitechnologie GmbH,对焊接材料的快速冷却过程进行了interwetten与威廉的赔率体系 研究。梅赛德斯-奔驰和EDAG Engineering GmbH公司负责性能演示,并得到工程软件供应商 Altair Engineering公司的支持。通过综合方法,实现增材量产。这种合金可用于制造重量显著减轻的汽车零部件。

在实验室阶段,研究人员起初对各类合金进行了测试。通过不同的激光束焊接系统,有可能成功找到最有前途的合金。这种合金的特别之处在于其功能多样性:通过一种合金提供多种性能。利用下游加热处理方式,可以灵活实现这些性能。根据传递的材料值,生成材料卡片,并使用Altair Opti OptiStruct软件进行结构优化,以减少等功率部件的重量。其中特殊之处在于,可以考虑对增材生产工艺和组件对齐的要求。

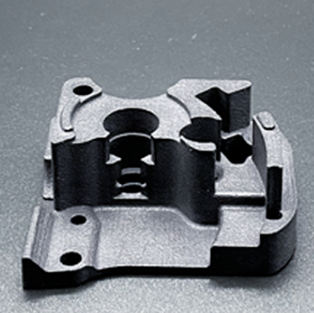

选择汽车不同部位的零件,不论是动态承重车轮载体,还是传动箱区域对刚度要求较高的复杂构件,都有可能实现有效减重。有些可减重超过预期值30%。基于增材生产工艺,该零件可通过负载级模型,适应相关车辆的要求。

此外,研究人员利用最新开发的材料,对激光沉积焊接和粘接威廉希尔官方网站 等混合工艺,进行了研究。在模拟过程中,通过宏观模拟零件中的代表性元素,引导粉末的微观过程。利用这种方式,可以显著缩短计算时间。因此,能使残余应力和延迟在生产前可视并最小化。

新开发的CustAlloy®品牌合金,将在几个月后正式上市。由于应用广泛,而且受益于防腐处理和粘接威廉希尔官方网站 ,这种合金符合汽车工业的许多其他要求,可以进行大规模生产。新合金的生产过程和模拟测试方法,为专家提供了有利工具,帮助减少汽车重量,并且在大规模生产过程中使用3D打印威廉希尔官方网站 。

3D打印站在“上风口”的典型应用

3D打印的冷却剂分配器的任务是有效地消散快速充电过程和负载循环期间产生的热量。根据产生的热量,各个电池模块由集成的阀门控制器通过各种冷却回路主动控制,并根据需要进行冷却。借助西门子的Siemens CFD拓扑优化软件,与传统设计方法相比,冷却剂分配器将压力损失减少了22%。

3D打印冷却剂分配器

由于产品性能获得的明显提升,这款冷却剂分配器如同GE所规模生产的喷油嘴一样,面临着产业化生产的需求。将惠普的工业级HP Jet Fusion 5200 3D打印设备集成到西门子的数字企业解决方案中,可以比以前更快,更经济,更可持续地生产这种冷却剂分配器。而基于高达30万件的规模化生产概念证明了在批量生产中通过3D打印制造零部件的经济可行性。

很多时候,企业无法实现从1到n的产业化发展,是因为陷入了下风口的僵局。而想要从“下风口”转移到“上风口”是充满挑战的,仅仅从对公司实力的要求上看,这两个风口对公司实力和人才水平的要求差距很大。

就专注于研发设备与材料的3D打印领域厂家来说,很难依靠自身的实力引领其用户从“下风口”转移到“上风口”。而依靠用户自身对3D打印的了解,更难下定转型的决心,这其中除了像GE, 西门子这样产业链健全的应用型企业可以主动实现制造转型之外,在还会触及到动一发而牵全身的供应链的重新改造,威廉希尔官方网站 的挑战、原有固定资产的投入或归零、人才的重新培训需求,各种“大山”使得当前的3D打印应用从下风口转移到上风口的路途举步维艰。

在这方面,EDAG做了很好的示范,EDAG是一家在汽车制造商背后的全力以赴、专门致力于开发3D打印汽车威廉希尔官方网站 的工程公司。EDAG不仅探索如何创建通过传统制造工艺难以实现的零件设计实现从0到1的创新开发工作,还积极的探索从1到n的产业化发展路径。就在2019年汉诺威工业博览会期间,西门子与EDAG还宣布了加强合作的计划。一个典型的产品是“Next Gen Space frame 2.0”智能模块化系统。这是EDAG和西门子以及Constellium,Fraunhofer IAPT,Concept Laser和BLM共同完成的轻质铝合金结构。

“Next Generation Space Frame 2.0”智能模块化系统结合了仿生力学设计和增材制造节点以及高强度,吸收能量的铝合金挤压型材。该概念提供极其灵活的制造解决方案,使其能够支持越来越多的交通产品,同时仍考虑经济因素。

EDAG工程公司在生产过程领域提供的专业知识为合作做出了重大贡献。已经创建了量身定制的未来工厂概念,使得为增材制造开发的组件也能够以更大批量生产并转移到实际的批量生产中。

另一个经典的案例是EDAG工程发起的一个3D打印轻量化汽车引擎盖铰链的设计与制造项目-LightHinge+ 。在这个轻量化铰链的设计与制造过程中,EDAG 公司与其合作伙伴一起,通过拓扑优化设计、仿真分析、3D打印威廉希尔官方网站 设计与制造了一个3D打印汽车引擎盖铰链,铰链在实现轻量化的同时,兼顾到了汽车制造业对安全稳定性的需求。通过仿真分析,项目组对该铰链的3D打印预期进行了有效控制。

汽车轻量化是实现汽车节能减排的重要途径,已成为汽车发展的潮流。3D打印威廉希尔官方网站 在制造复杂轻量化结构零件方面,给予了设计师更广阔的设计空间。而EDAG正与其合作伙伴一起在引领3D打印应用于汽车轻量化的新威廉希尔官方网站 潮流。

责任编辑:gt

-

汽车电子

+关注

关注

3026文章

7955浏览量

167039 -

分配器

+关注

关注

0文章

194浏览量

25752 -

3D打印

+关注

关注

26文章

3549浏览量

109091

发布评论请先 登录

相关推荐

有源晶振在3D打印机应用方案

UV光固化威廉希尔官方网站 在3D打印中的应用

3D打印威廉希尔官方网站 应用的未来

物联网行业中的模具定制方案_3D打印威廉希尔官方网站 分享

应用在3D打印机的BD系列金属连接器

维爱普3D打印设备工字电感磁芯:驱动创新与高效的科技核心

3D打印汽车零部件建模设计3D打印服务

3D打印冷却剂分配器,3D打印站在“上风口”的典型应用

3D打印冷却剂分配器,3D打印站在“上风口”的典型应用

评论