电火花加工的局限性

1、只能适用加工金属等导电材料

不像切削加工那样可以加工塑料,陶瓷等绝缘的非导电材料。

2、加工速度一般比较慢

因此通常安排工艺多采用切削来去除大部分量,然后再进行电火花加工,以提高生产效率

3、存在电极损耗

由于电火花加工靠电,热来去除金属,电极也会损耗,而且电极损耗多集中在尖角或低面,影响成型精度

4、最小角部半径有限制

一般电火花加工能得到的最小角部半径等于加工间隙(通常为0.02--0.3mm)若电极有损耗或采用平动头加工,则角部半径还要增大。

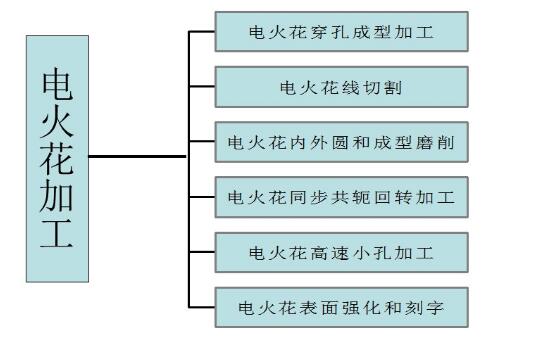

由于电火花加工具有许多传统切削加工所无法比拟的优点,因此其应用领域日益扩大,目前已广泛应用于机械,宇航,航空,电子,电机,电器精密细机械,仪器仪表,汽车,轻工等行业,以解决加工材料及复杂形状零件的加工问题。

影响电火花加工精度的因素

放电间隙的一致性,工具电极的损耗及其稳定性。电火加工时,工具电极与工件之间存在着一定的放电间隙,如果加工过程中放电间隙保持不变,则可以通过修正工具电极的尺寸放电间隙进行补偿,以获得较高的加工精度。然而放电间隙的大小实际上是变化的,影响着加工精度。

除了保持间隙能否一致性外,间隙大小对加工精度也有影响,尤其是对复杂形状的加工表面,棱角部位电场强度分布不均,间隙越大,影响越严重。因此,为了减少加工误差,应采用较少的加工规准,缩小放电间隙,这样不但能提高仿形精度,而且放电间隙愈小,可能产生的间隙变化量也愈小;另外,,还必须尽可能使加工过程稳定。电参数对放电间隙的影响也非常显著,精加工的放电间隙一般只有0.01mm,而粗加工时则为0.5mm左右。

工具电极的损耗对尺寸精度和形状精度都有影响。电火花穿孔加工时,电极可以贯穿型孔而补偿电极损耗,型腔加工时则无法采用这一方法,精密型腔加工时可以采用更换电极的方法。

影响电火花加工形状精度的因素还有“二次放电”,二次放电是指已加工表面上由于电蚀产物等的介入而再次进行的非必要的放电,它使加工深度方向产生斜度和加工棱角棱边变顿。

电火花加工时,工具的尖角或凹角很难精确的复制在工件上,这是因为当工具为凹角时,工件上对应的尖角处放电蚀除的概率大,容易遭受腐蚀而成为圆角。当工具为尖角时,一则由于放电间隙的等距性,工件上只能加工出以尖角顶点为圆心,放电间隙s为半径的圆弧;而则工具上的尖角本身因尖端放电蚀除的概率大而损耗成圆角。采用高频窄脉宽精加工,放电间隙小,圆角半径可以明显减少,因而提高了仿形精度,可以获得圆角半径小于0.01mm的尖棱,这对于加工精密小模数齿轮等冲模是很重要的。

目前,电火花加工的精度可达0.01-0.05mm,在精密光整加工时可小于0.05mm。

-

脉冲

+关注

关注

20文章

889浏览量

95623 -

电火花

+关注

关注

0文章

29浏览量

12445

发布评论请先 登录

相关推荐

电火花加工的局限性_影响电火花加工精度的因素

电火花加工的局限性_影响电火花加工精度的因素

评论