产品级架构验证弥合了营销需求定义和详细设计工作之间的程序差距。在此高级阶段,会做出影响产品功能,大小,成本和其他关键参数的关键决策。这些决定包括电路板的数量和形状,外壳的尺寸和形状,显示器的尺寸,连接器的数量和位置,电池配置,射频(RF)规划,块重用等。

但是,目前使用的标准创作工具不支持设计优化所需的设计探索和生产性权衡讨论。大多数设计流程从营销需求跃升到详细设计,无需架构验证。在详细设计过程中更改关键设计元素是昂贵的,并且经常导致产品错过其交付日期。当多域设计团队在设计过程的早期阶段优化产品架构以完全支持产品需求时,可以显着提高产品成功的几率。需要通过架构验证流程将产品需求与详细设计联系起来,以提供成本和功能优化的产品。

新一代设计探索和验证系统通过实现关键产品决策来应对这一挑战协作评估。贡献者可以在设计过程的早期阶段提供想法和反馈,并评估这些建议对设计的影响。在架构验证阶段,使用功能块和原理图定义电子系统的逻辑方面。将功能块拖放到2D PCB上以创建放置计划,以评估替代设计分区。在机械外壳的3D视图中评估板和其他部件的配合。系统跟踪设计中组件,网络和其他元素的参数值,使用户能够优化零件使用,成本和可用性。设计团队可以在设计过程的早期阶段探索设计空间并进行权衡,以优化产品的形状,配合,功能和成本。

协作是电子产品成功的关键

今天的电子产品正在以更小巧,更时尚的方式提供越来越多的功能。随着产品的大部分电子内容被整合到片上系统(SoC)中,产品之间的竞争差异通常归结为软件,成本,尺寸,样式,重量和电池寿命。同时,小型化减少了电子器件所在的可用空间,同时更高的性能使PCB布局更加关键。所有这些趋势的净效应是硬件设计变得更加标准化,但包括信号完整性和机械集成在内的PCB布局变得更加具有挑战性,需要在设计规范之间进行更大的协作。

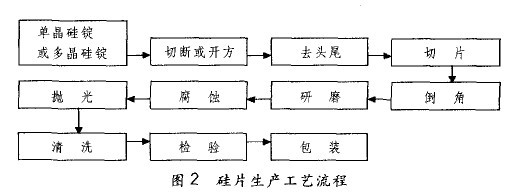

PCB布局和机械集成成为产品成功的关键,更多的注意力集中在设计过程的关键早期阶段,其中需求在实际设计决策中得到实施。这是产品配置的阶段,决定了系统中有多少块板以及每块板上的功能。电子内容的整合缩小了产品之间的功能差异,并将重点转移到更广泛的竞争因素组合上。当今市场竞争激烈的特点是对设计方案的前期评估给予了高度重视,同时考虑了它们对最终产品的影响,以便提供更具竞争力的产品。今天典型的系统级规划过程,在电子表格程序中键入材料清单,在机械计算机辅助设计(MCAD)系统中打开外壳,同时评估第三个工具中的PCB布局是笨拙,容易出错,并限制可以及时考虑并具有可接受的准确度的替代方案的数量。

概念开发和设计创建平台

多域设计探索和架构验证

新一代设计探索工具通过例如逻辑,2D物理,3D几何和参数视图提供概念和设计创建的平台。这四个主要模块一起工作或独立工作,可以单独或同时出现在屏幕上,以实现彼此的实时交互。集成了所有视图,以便当用户在一个视图中进行更改时,其他视图会自动更新。用户界面设计得非常简单,偶尔用户以及日常建筑师和工程师都可以使用。

逻辑设计模块

第一步通常涉及使用重用块,基于组件列表的功能块或任何现有的详细设计来创建功能设计。一种常见的方法是从完全支持的上一代产品开始。许多公司开始在设计平台上实现标准化,这也可以作为起点。用户还可以使用工程数据管理软件来管理块形式的可重复使用电路,从而大大简化了重用现有原理图,零件清单和布局的过程。工程数据管理系统存储和控制对可重用块的访问,管理对设计重用至关重要的信息,例如路由块的层结构,以及与设计探索工具轻松的接口。

用户工作在新设计上可以轻松调出代表RF,基带,Wi-Fi,蓝牙和之前设计的其他部分的模块。然后,工程师可以检查他或她计划使用的每个块的文档,以确保它适合新设计。然后工程师可以将块放入设计中。与ECAD库集成可提供准确的布局规划,并具有精确的占地面积形状和自动化零件清单创建。设计重用可在功能块设计期间节省时间,并减少下游电路设计工作量。重复使用布线PCB模块具有相当大的潜在优势,例如通过利用其性能已在前几代产品中得到验证的模块来避免潜在的信号完整性和散热问题。

分区到的块PCBs

物理设计规划和验证模块

通过将块拖到2D PCB分区和布局规划视图中,将块分区到多个PCB上。用户可以在一个视图中管理多个板,并将设计布局作为一个完整的系统进行排列。通过在板之间移动块,重新整形板以及根据需要添加/移除PCB来评估替代配置。在此阶段,可以计算顶板和底板密度作为快速可路由性检查。用户可以选择包含一种设计的PCB,封装和SoC的组合,并将其布局完整为完整系统。可以在整个互连长度上突出显示和分析信号。

3D几何设计和验证模块

用户可以导入机械将外壳直接插入几何模块,以验证电路板的配合。通过3D MCAD系统双向交换STEP和IDF数据,可以共享机箱,PCB和完整的系统组件。与ECAD库的集成提供了精确的布局规划,具有精确的足迹形状和零件创建。通过导入精确的3D机箱和组件模型,工程师可以根据实际的3D机箱进行设计并进行干扰检查,以减少数据交换迭代并优化多板楼层规划和设计。用户可以实时对机箱内的PCB进行平面布局,优化布局容量并在设计过程的早期捕获干扰违规。设计团队可以在单个模型中优化多个电路板,以确保PCB和其他组件的精确定位,以避免干扰和配对连接器。

设计团队可以从任何角度或规模可视化机械设计,并可生成一个STL文件,以便可以在3D打印机上生成组件,以进行更深入的评估。因此,在早期阶段,产品团队可以触摸并感受产品,例如,确定连接器和按钮是否位于正确的位置。

参数验证模块

在链接逻辑设计,2D物理设计的环境中,和3D机箱几何结构,设计团队能够评估各种替代方案。同时,团队可以跟踪设计中的产品成本,重量,各种组件,网络和其他元素的数量,这些元素会随着设计的发展而自动更新。例如,工程师可以选择机箱和逻辑设计,并比较单板配置与主板和插件板配置。他们可以通过考虑每块电路板的可布线性,电路板在外壳内的配合,连接器的放置,电池位置等来评估设计备选方案。

评估设计替代方案

设计团队可以使用每个分析视图 - 逻辑,物理,几何和参数 - 来评估潜在的设计备选方案,而不是使用传统方法。在设计过程的早期阶段,他们可以考虑各种替代方案,通过优化平面图和系统中PCB之间的分区来减小PCB的尺寸和数量。可以使用干涉检查和测量工具在早期评估3D间距要求。利用这些功能,设计团队可以快速创建新的设计变体,以确定设计是否可以在给定市场中的价格/功能范围内进行扩展,从而可能提高设计ROI。

逻辑,物理,几何和参数元素的集成使每个参与设计过程的人都在同一页面上。在此阶段,还可以将注释和属性添加到设计中,以便在详细设计期间使用。在设计计划经过验证和批准后,信息将传输到详细设计套件,包括原理图捕获,PCB布局和制造工具。简化了详细的设计过程,因为不仅要做出关键决策,还要对2D物理设计和3D几何进行验证,以确保它们能够在现实世界中发挥作用。

构建更具竞争力的产品

设计探索和架构验证过程的输入是产品营销要求。新一代产品级设计环境通过将逻辑,物理,几何和参数化设计组合到一个视图中提供了一个起点。这种方法使设计团队能够快速探索设计空间,同时考虑替代方法对功能,价格,性能,尺寸,重量和样式的影响。跳过此验证阶段可能会导致在详细设计过程中未发现的架构缺陷,这些漏洞可能会产生重大影响甚至无法恢复。利用架构验证流程,可以在详细设计阶段之前识别和解决此类问题,最终产生更具竞争力和成功的产品。

。

-

架构

+关注

关注

1文章

513浏览量

25469 -

验证

+关注

关注

0文章

61浏览量

15188 -

PCB打样

+关注

关注

17文章

2968浏览量

21703 -

华强PCB

+关注

关注

8文章

1831浏览量

27753 -

华强pcb线路板打样

+关注

关注

5文章

14629浏览量

43041

发布评论请先 登录

相关推荐

FCC Id 申请详细流程

【转载】Allegro SI 高速信号完整性仿真连载之二(附详细流程)

如何使应用程序尽可能多地适应多种分辨率屏幕?

用Hercules完成物理验证的详细流程

基于FFmpeg的运动视频分析威廉希尔官方网站 架构,以及英特尔视频分析的软硬件解决方案

BOSHIDA DC电源模块检测稳定性能详细流程

产品级架构验证是设计的详细流程介绍

产品级架构验证是设计的详细流程介绍

评论